一种基于光固化打印设备的打印效果质量检测方法及装置与流程

本发明涉及3d打印设备,尤其涉及一种基于光固化打印设备的打印效果质量检测方法及装置。

背景技术:

1、零件加工成型的方法,从基本思路来说可以分成两大类,一种就是传统的从整体逐渐去除材料而最终得到成品零件,如传统的车、铣、钻、磨、刨等;另一种就是从离散添加的角度,逐层添加材料来堆积出所需零件,如各种快速成型方法,sls、lom、fdm等,人们分别沿两种思路,或将两种思路结合,开发出各种新的机械加工成型设备,比如电火花成型,线切割技术、激光切割,水刀切割技术等。现代以增材制造思想为指导的3d打印技术尤其受到社会各方面的广泛关注,不同国家和地区,分别从不同的角度对其进行研究,开发出了各种各样的3d打印机。

2、光固化增材制造技术成型速度快、精度高,其原理为通过特定波长的光引发液态光敏树脂特定区域发生交联反应,完成相应图案的固化,通过层层堆叠实现三维结构制造。根据光固化的成型方式,其精度影响因素主要有成型光路系统精度、控制精度和树脂成型精度。所以研究提高光固化成型精度的措施已经成为增材制造工程的热点课题之一。现有研究主要集中于光路结构对整体成型精度的影响。但是根据光固化成型原理,难以在大范围成型时实现较高的成型精度。

3、因此,对光固化打印制品的质量监督成为重中之重,然而,传统的监督检测方式需要大量人力,导致无法应对与大量打印的需求。现有技术中,sla成型工艺策略是指在零件成型时,可以根据打印精度、打印质量或打印速度等要求选择合适的成型工艺模式。按照工艺参数的类型将其进行分类,不同工艺策略设置不同的工艺参数项默认值,从而得到不同的工艺包内容,通过选择适用的成型工艺包可以得到不同打印质量的零件。

4、目前,其它sla成型设备的成型工艺参数设置项较单一,其工艺参数值依靠大量实验得出,其成型工艺参数值只能在同一型号的设备上使用,工艺参数值通用性差,不能实现成型精度的可控调节。为了更好的满足客户需求和成本控制,现将sla成型工艺参数进行分类研究,通过制定不同的工艺策略来满足打印精度、打印速度和打印成本的可控调节,对应的对于可控调节的打印过程如何监督检测打印效果是本发明要解决的问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明公开一种基于光固化打印设备的打印效果质量检测方法,所述检测方法包括如下步骤:

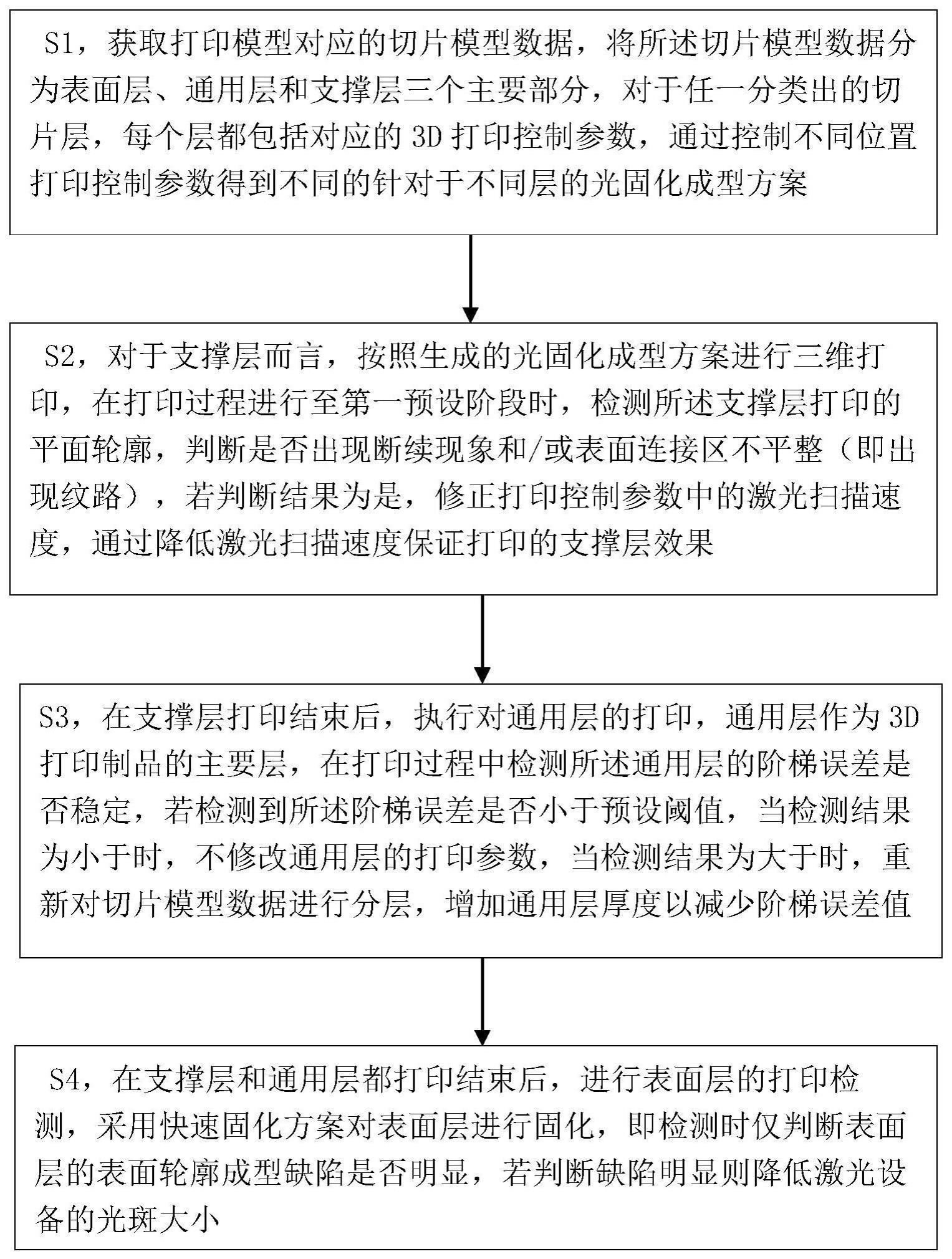

2、s1,获取打印模型对应的切片模型数据,将所述切片模型数据分为表面层、通用层和支撑层三个主要部分,对于任一分类出的切片层,每个层都包括对应的3d打印控制参数,通过控制不同位置打印控制参数得到不同的针对于不同层的光固化成型方案;

3、s2,对于支撑层而言,按照生成的光固化成型方案进行三维打印,在打印过程进行至第一预设阶段时,检测所述支撑层打印的平面轮廓,判断是否出现断续现象和/或表面连接区不平整(即出现纹路),若判断结果为是,修正打印控制参数中的激光扫描速度,通过降低激光扫描速度保证打印的支撑层效果;

4、s3,在支撑层打印结束后,执行对通用层的打印,通用层作为3d打印制品的主要层,在打印过程中检测所述通用层的阶梯误差是否稳定,若检测到所述阶梯误差是否小于预设阈值,当检测结果为小于时,不修改通用层的打印参数,当检测结果为大于时,重新对切片模型数据进行分层,增加通用层厚度以减少阶梯误差值;

5、s4,在支撑层和通用层都打印结束后,进行表面层的打印检测,采用快速固化方案对表面层进行固化,即检测时仅判断表面层的表面轮廓成型缺陷是否明显,若判断缺陷明显则降低激光设备的光斑大小。

6、更进一步地,所述3d打印控制参数为填充参数、激光参数和工作参数内容。

7、更进一步地,为实现软件界面元素的复用,将所有的参数进行归类,在选择不同的光固化成型方案时,软件控制系统通过加载不同的配置文件来完成不同层的打印方案选择。

8、更进一步地,在光固化的工艺参数分类中,将影响成型质量和打印时间的工艺参数归为一项,通过制定填充参数、激光参数和工作参数的内容得到不同的光固化成型方案.

9、更进一步地,在进行不同层的检测是通过采用ccd相机对光固化打印制品进行边缘检测和图像处理,通过采用灰度直方图均衡化法对拍摄的图片进行灰度处理,增强打印制品不同层的图像清晰度,对于处理后的图像,通过采用gauss滤波去除图像噪声点,并通过gauss函数,分析图像的灰度梯度幅值以及变化方向,确定图像局部梯度最大值位置;通过双阈值算法对图像进行处理,采用高阈值算法对图像的边缘进行检测,采用低阈值算法对高阈值处理后的图像进行边缘连接,完成最终的图像边缘检测。

10、更进一步地,将图像的局部边缘点之间进行对比,确定灰度最大值的为边缘点,其余设置为0值,在通过双阈值算法处理图像中含有的伪边缘以识别不同打印层的图像的轮廓状态。

11、本发明还公开了一种基于光固化打印设备的打印效果质量检测系统,所述系统包括:

12、分层及方案选择模块,获取打印模型对应的切片模型数据,将所述切片模型数据分为表面层、通用层和支撑层三个主要部分,对于任一分类出的切片层,每个层都包括对应的3d打印控制参数,通过控制不同位置打印控制参数得到不同的针对于不同层的光固化成型方案;

13、支撑层检测模块,对于支撑层而言,按照生成的光固化成型方案进行三维打印,在打印过程进行至第一预设阶段时,检测所述支撑层打印的平面轮廓,判断是否出现断续现象和/或表面连接区不平整(即出现纹路),若判断结果为是,修正打印控制参数中的激光扫描速度,通过降低激光扫描速度保证打印的支撑层效果;

14、通用层检测模块,在支撑层打印结束后,执行对通用层的打印,通用层作为3d打印制品的主要层,在打印过程中检测所述通用层的阶梯误差是否稳定,若检测到所述阶梯误差是否小于预设阈值,当检测结果为小于时,不修改通用层的打印参数,当检测结果为大于时,重新对切片模型数据进行分层,增加通用层厚度以减少阶梯误差值;

15、表层检测模块,在支撑层和通用层都打印结束后,进行表面层的打印检测,采用快速固化方案对表面层进行固化,即检测时仅判断表面层的表面轮廓成型缺陷是否明显,若判断缺陷明显则降低激光设备的光斑大小。

16、更进一步地,所述支撑层为提供打印制品支撑的底部分层,为根据打印模型的结构进行划分或者按照打印模型的整体分层的百分之20进行划分;所述表面层为除去作为打印模型主题的通用层和支撑层之外的分层。

17、本发明还公开了一种电子系统,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述的基于光固化打印设备的打印效果质量检测方法中的步骤。

18、本发明还公开了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现所述的基于光固化打印设备的打印效果质量检测方法中的步骤

19、本发明与现有技术相比,本发明的有益效果是:对于光固化3d打印设备对于不同的分层的打印阶段的要求并不相同,本发明对不同层的光固化的痛点进行检测,可以极大的提高成品的打印质量和减少打印时间及检测时间,不需要对于每一层都将所有的检测点都检测一遍,而是针对每个层的重要问题进行检测。

- 还没有人留言评论。精彩留言会获得点赞!