一种骨架油封硫化环节自动生产系统的制作方法

1.本实用新型涉及骨架油封硫化生产技术领域,尤其涉及一种骨架油封硫化环节自动生产系统。

背景技术:

2.众所周知,骨架油封在加工过程中存在一道关键工序是对骨架油封的金属环和橡胶块进行硫化,现有技术中,大部分是通过人工将金属环和橡胶块排布于硫化机上;当然也有一部分硫化机可以利用传送带等输送装置将金属环和橡胶块等原料输送至硫化机上,但前述方法无法实现自动定位、自动码料等功能,因此还需要人工手动进行,而存在工作效率低、劳动强度大、精度低等问题。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种骨架油封硫化环节自动生产系统,能够实现骨架油封原料的自动布料、码料、抓料、硫化成型及取料,而实现骨架油封硫化环节的自动生产,工作效率高,且具备高精度及高可靠性。

4.本实用新型采用的技术方案是:一种骨架油封硫化环节自动生产系统,用于包括金属环和橡胶块的骨架油封硫化环节的自动生产,包括分别对所述金属环和所述橡胶块进行布料的两组布料装置,以及对各所述布料装置上均匀排布的多个金属环和多个橡胶块进行抓取码料的抓码料装置;还包括对经由抓码料装置码好的料进行抓取的取放料装置,以及承接所述取放料装置抓取的料并进行硫化的硫化装置,所述取放料装置还可对经由硫化装置硫化成型的骨架油封进行取料。

5.作为对上述技术方案的进一步限定,各所述布料装置均包括底座,以及振动盘,还包括与所述振动盘的出口连通的输料组件,以及承接所述输料组件依次输送的料并进行均匀布料的布料组件;所述抓码料装置包括布设于所述布料装置上方的移位组件,以及分别设于所述移位组件上的橡胶块抓码料组件和橡胶块抓码料组件,还包括布设于所述底座上的以承接所述抓码料装置码好的料的码料盘。

6.作为对上述技术方案的进一步限定,所述布料组件垂直于所述输料组件设置,所述布料组件包括经由支撑件支撑于所述底座上的固定板,以及紧邻于所述固定板而设于所述固定板上方的移位板,还包括设于所述底座上的第一x轴直线模组,所述移位板与所述第一x轴直线模组连接而被驱动移位,于所述移位板的相邻于所述输料组件一侧间隔开设有多个布料槽,所述布料组件还包括相邻于所述布料槽而安装于所述固定板上的挡板,所述挡板的长度小于所述移位板的长度。

7.作为对上述技术方案的进一步限定,所述输料组件包括连通至所述振动盘的出口处的输送带,以及间隔布设于所述输送带上方、以对输送中的金属环或橡胶块形成限位的两条挡条,各所述布料槽可移位于所述输送带的末端上方。

8.作为对上述技术方案的进一步限定,所述移位组件包括布设于所述布料装置上方

的两个第二x轴直线模组,以及设于两个第二x轴直线模组间的y轴直线模组;还包括设于所述y轴直线模组上的z轴直线模组,所述橡胶块抓码料组件和橡胶块抓码料组件经由抓料板安装于所述z轴直线模组上。

9.作为对上述技术方案的进一步限定,所述橡胶块抓码料组件包括多个间隔排列的手指气缸,以及安装于各所述手指气缸上的两个相对设置的夹爪,各所述夹爪的内表面呈v型设置。

10.作为对上述技术方案的进一步限定,所述橡胶块抓码料组件包括取料压板,以及间隔安装于连接块上的多个扎取组件;还包括安装于所述抓料板上、以驱使所述连接块往复运动的往复气缸,于所述取料压板上间隔开设有多个供对应的所述扎取组件穿过的通孔,所述通孔的直径小于所述橡胶块的外径。

11.作为对上述技术方案的进一步限定,于所述输送带的末端安装有测距传感器,于两条所述挡条上对称开设有透孔,于所述输送带上对应于所述透孔的位置分别安装有对射传感器。

12.作为对上述技术方案的进一步限定,对所述橡胶块进行布料的布料组件的其一挡条上开设有通槽,于对应位置的另一挡条上安装有剔除气管,所述通槽相邻于所述透孔设置。

13.作为对上述技术方案的进一步限定,所述取放料装置包括机械手,以及经由连接法兰连接于所述机械手上的抓料底盘;还包括阵列安装于所述抓料底盘上的多个组合件抓料组件,各所述组合件抓料组件的结构与所述橡胶块抓码料组件的结构相同。

14.本实用新型的一种骨架油封硫化环节自动生产系统,通过分别对金属环和橡胶块进行布料的两组布料装置,以及对各布料装置上均匀排布的多个金属环和多个橡胶块进行抓取码料的抓码料装置,还包括对经由抓码料装置码好的料进行抓取的取放料装置,以及承接取放料装置抓取的料并进行硫化的硫化装置的设置,且取放料装置还可对经由硫化装置硫化成型的骨架油封进行取料,能够实现骨架油封原料的自动布料、码料、抓料、硫化成型及取料,而实现骨架油封硫化环节的自动生产,工作效率高,且具备高精度及高可靠性。

附图说明

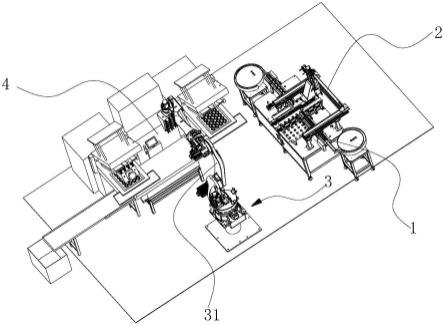

15.图1为本实用新型一种骨架油封硫化环节自动生产系统的装配结构示意图;

16.图2为本实用新型两组布料装置的装配结构示意图;

17.图3为图2的a处局部放大图;

18.图4为图2的b处局部放大图;

19.图5为本实用新型抓码料装置的装配结构示意图;

20.图6为图5的c处局部放大图;

21.图7为本实用新型抓码料装置的另一角度装配结构示意图;

22.图8为图7的d处局部放大图;

23.图9为图7的e处局部放大图;

24.图10为本实用新型取放料装置的部分结构示意图。

25.图中:

26.1-布料装置,11-底座,12-振动盘,121-振动盘的出口,13-输料组件,131-输送带,

1311-测距传感器,1312-对射传感器,1313-调距组件,132-挡条,1321-透孔,1322-通槽,1323-剔除气管,14-布料组件,141-支撑件,142-固定板,143-移位板,1431-布料槽,144-挡板,145-第一x轴直线模组,2-抓码料装置,21-移位组件,211-第二x轴直线模组,212-y轴直线模组,213-z轴直线模组,214-抓料板,22-橡胶块抓码料组件,221-手指气缸,222-夹爪,23-橡胶块抓码料组件,231-取料压板,2311-通孔,232-扎取组件,233-连接块,24-码料盘,3-取放料装置,31-机械手,32-连接法兰,33-抓料底盘,34-组合件抓料组件,4-硫化装置,5-金属环,6-橡胶块。

具体实施方式

27.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

28.实施例

29.一种骨架油封硫化环节自动生产系统,用于包括金属环5和橡胶块6的骨架油封硫化环节的自动生产,由图1中所示,其包括分别对金属环5和橡胶块6进行布料的两组布料装置1,以及对各布料装置1上均匀排布的多个金属环5和多个橡胶块6进行抓取码料的抓码料装置2;还包括对经由抓码料装置2码好的料进行抓取的取放料装置3,以及承接取放料装置3抓取的料并进行硫化的硫化装置4,取放料装置3还可对经由硫化装置4硫化成型的骨架油封进行取料。

30.通过分别对金属环5和橡胶块6进行布料的两组布料装置1,以及对各布料装置1上均匀排布的多个金属环5和多个橡胶块6进行抓取码料的抓码料装置2,还包括对经由抓码料装置2码好的料进行抓取的取放料装置3,以及承接取放料装置3抓取的料并进行硫化的硫化装置4的设置,且取放料装置3还可对经由硫化装置4硫化成型的骨架油封进行取料,能够实现骨架油封原料的自动布料、码料、抓料、硫化成型及取料,而实现骨架油封硫化环节的自动生产,工作效率高,且具备高精度及高可靠性。

31.具体的,由图2中所示,各布料装置1均包括底座11,以及振动盘12,还包括与振动盘的出口121连通的输料组件13,以及承接输料组件13依次输送的料并进行均匀布料的布料组件14,具体的,各振动盘12的安装座是分别设置的,各布料装置1的底座11可以为同一个,也可以单独设置,由图2中所示,各布料装置1的底座11为同一个,布料组件14垂直于输料组件13设置,具体的,输料组件13包括连通至振动盘的出口121处的输送带131,以及间隔布设于输送带131上方、以对输送中的金属环5或橡胶块6形成限位的两条挡条132,金属环5或橡胶块6放置于各自的振动盘12上,经由振动盘12有序的排列而出,从振动盘的出口121处排列而出的金属环5或橡胶块6流入输送带131上,并经由输送带131输送,输送过程中,两条挡条132对各自对应的金属环5或橡胶块6形成限位。

32.为适用于不同尺寸的金属环5或橡胶块6的输送限位,于各挡条132上分别设有调距组件1313,以调节两条挡条132间的间距,具体的,由图3中所示,各调距组件1313均包括安装于对应位置的输送带131一侧的第一调节件,以及安装于挡条132上的第二调节件,于第二调节件上开设有长槽孔,还包括安装于第一调节件上、以在长槽孔内滑动而使两条挡条132靠近或远离以调距的滑柱。具体的,第一调节件安装于输送带131的安装框架上。

33.由图4中所示,于输送带131的末端安装有测距传感器1311,通过测距传感器1311检测距离以判断下述布料槽1431中是否完成布料,由图3中所示,于两条挡条132上对称开

设有透孔1321,于输送带131上对应于透孔1321的位置分别安装有对射传感器1312,其作用是感应输送带131上的金属环5或橡胶块6,以给振动盘12配合动作信号,而保证输送带131上的物料输送量。

34.由图3中所示,对橡胶块6进行布料的布料组件14的其一挡条132上开设有通槽1322,于对应位置的另一挡条132上安装有剔除气管1323,通槽1322相邻于透孔1321设置,以当对射传感器1312检测输送带131上规定信号内接连出现橡胶块6时,对紧邻橡胶块6进行剔除,以避免进布料槽1431时,紧邻橡胶块6叠加现象,当然,剔除气管1323连接有气源。具体的,测距传感器1311及对射传感器1312分别连接有plc控制器,在此不再赘述。

35.本实施例中,布料组件14包括经由支撑件141支撑于底座11上的固定板142,以及紧邻于固定板142而设于固定板142上方的移位板143,还包括设于底座11上的第一x轴直线模组145,移位板143与第一x轴直线模组145连接而被驱动移位,于移位板143的相邻于输料组件13一侧间隔开设有多个布料槽1431,由图4中所示,布料组件14还包括相邻于布料槽1431而安装于固定板142上的挡板144,挡板144的长度小于移位板143的长度,各布料槽1431可移位于输送带131的末端上方。

36.具体的,移位板143在第一x轴直线模组145的驱动下,带动布料槽1431移位至输送带131的末端上方,而承接经由输送带131输送的物料,完成接料后,第一x轴直线模组145驱动移位板143移动,而将下一个布料槽1431对准输送带131的末端上方,挡板144的设置能够在移位板143移动过程中,对布料槽1431内的布料形成抵挡,为使效果更好,挡板144的与布料槽1431对应位置开设有槽体。挡板144的长度小于移位板143的长度,而使挡板144能够让位出一个布料槽1431的长度,而便于其承接金属环5或橡胶块6。本实施例中,为使效率更高,各布料装置1的布料组件14均为两组,两组布料组件14均相对于其对应的输料组件13对称设置,以便取放料装置3交互抓取。

37.由图1结合图5及图7中所示,抓码料装置2包括布设于布料装置1上方的移位组件21,以及分别设于移位组件21上的橡胶块抓码料组件22和橡胶块抓码料组件23,还包括布设于底座11上的以承接抓码料装置2码好的料的码料盘24,由图9中所示,此处码好的料为金属环5与橡胶块6叠摞于一起的料,具体的,移位组件21包括布设于布料装置1上方的两个第二x轴直线模组211,以及设于两个第二x轴直线模组211间的y轴直线模组212;还包括设于y轴直线模组212上的z轴直线模组213,具体的,两个第二x轴直线模组211及y轴直线模组212间呈u字型排布,橡胶块抓码料组件22和橡胶块抓码料组件23经由抓料板214安装于z轴直线模组213上。

38.由图6中所示,橡胶块抓码料组件22包括间隔排列的手指气缸221,以及安装于手指气缸221上的两个相对设置的夹爪222,各夹爪222的内表面呈v型设置,各夹爪222的内表面呈v型设置能够适配于外表面呈圆柱形的金属环5表面,而避免金属环5的滑脱,由图8中所示,橡胶块抓码料组件23包括取料压板231,以及间隔安装于连接块上的多个扎取组件232;还包括安装于抓料板214上、以驱使连接块233往复运动的往复气缸,于取料压板231上间隔开设有多个供对应的扎取组件232穿过的通孔2311,通孔2311的直径小于橡胶块6的外径,具体的,通孔2311供扎取组件232穿过能够便于扎取组件232扎取橡胶块6,同时,通孔2311的直径小于橡胶块6的外径,能够便于橡胶块6到位后的脱落,本实施例中,扎取组件232包括扎取连接件,以及可拆卸的连接于扎取连接件上的扎针。

39.由图1中所示,取放料装置3包括机械手31,以及经由连接法兰32连接于机械手31上的抓料底盘33;还包括阵列安装于抓料底盘33上的多个组合件抓料组件34,具体的,由图10中所示,各组合件抓料组件34的结构与金属环5抓料组件22的结构相同,在此不再赘述,本实施例中,机械手31的型号为卡诺普crp-ra27-50,本实施例中还设置有内设plc控制器的控制箱,具体的,机械手31、振动盘12、输送带131、测距传感器1311、对射传感器1312、抓码料装置2等均与plc控制器信号连通,按需选择型号并编程控制即可,在此不再赘述。本实施例中,硫化装置4可选用现有技术中的硫化装置4,在此不再赘述。

40.以上所述仅为本实用新型较佳实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术构思加以等同替换或改变所得的技术方案,都应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1