一种飞机S型进气道的成型工装及其设计、使用方法与流程

本发明涉及一种飞机s型进气道的成型工装及其设计、使用方法。

背景技术:

1、进气道作为喷气发动机所需空气的进口和通道,不仅给飞机发动机提供一定流量的空气,而且进气流场要保证压气机和燃烧室正常工作。涡轮喷气发动机对流场的不均匀性有严格限制。在飞行中,进气道要实现高速气流的减速增压,将气流的动能转变为压力能。随着飞行速度的增加,进气道的增压作用越来越大,在超音速飞行时的增压作用可大大超过压气机,所以超音速飞机进气道对提高飞行性能有重要的作用。

2、为实现减速增压的作用,飞机s型进气道设计成s型,如图1至图3所示,其结构特点是存在异型扭曲结构,即进气道各个截面形状不同。传统的s型进气道为金属分块制造,经焊接或机械连接组合而成;由于金属材料重量大,不能适应轻量化设计理念,且为了适应进气道的结构,金属块削切多,焊接或机械连接总成后在高频的振动和载荷下容易发生连接破坏或断裂,无法满足超音速飞机进一步发展的需求。随着航天航空技术的发展,具有比重小,比强度、比模量大等诸多优点的复合材料逐渐成为随着航天航空领域无可比拟的优选材料,也是s型进气道制造的优选材料。

3、通常情况下,为保证复合材料制件内型面的光滑平整度及型面精度,一般采用金属阳模进行成型制造,但基于飞机s型进气道的结构特点,采用普通的金属阳模成型,存在制件无法脱膜的问题。鉴于该问题,目前较有效的解决方式是采用热气胀金属作为阳模芯模进行铺贴制造。例如,中国专利申请cn115111060a公开的一种飞机发动机进气道及其一体成型工艺,将热气胀成型的金属管加热后充气保持需要的尺寸精度作为芯模,然后就爱那个复合材料铺设在其外表面进行共固化成型,通过热气胀金属的热胀冷缩特点结合充气压力实现阳模成型及脱模。该成型方式可提升生产自动化程度,具有制件成型效率高的优点。但是,采用热气胀金属作为芯模,需要严格控制其膨胀温度及充气压力,以满足进气道的尺寸精度,此过程需要加热冷却配合适宜,精度控制难度较大;容易存在因温度控制不当或压力密封不到位,导致芯模尺寸存在误差,致使进气道制件不合格的问题。其次,采用热气胀金属作为阳模芯模,不适应热压罐成型等对温度和压力有特殊要求的加工艺,对应用场景有限制,对需要特殊温度或压力处理的复合材料类型也有限制。

4、因此,如何设计s型进气道成型工装,解决制件成型后脱模问题的同时能够适应对温度和压力有特殊要求的加工工艺及复合材料制件的成型,仍是亟待解决的问题。

技术实现思路

1、针对上述存在的问题,本发明提供一种飞机s型进气道的成型工装及其设计、使用方法,根据飞机s型进气道的数模理论内型面设计芯模,该芯模为中空结构,并分割成多块,不仅减轻模具的重量,同时为模具的内部拆卸提供操作空间,便于脱模时将芯模分块取出,解决了s型进气道制件成型后的脱模问题。具体技术方案如下:

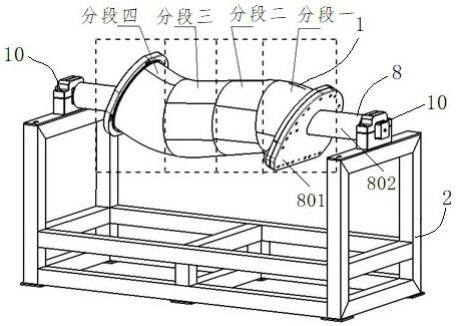

2、首先,本发明提供一种飞机s型进气道的成型工装,包括芯模和铺贴支撑架;包括芯模和铺贴支撑架;所述芯模为可拆分的多节结构,且节内为中空;每节芯模均包括若干个可拆分的芯模分模体,且各芯模分模体均能够自s型进气道制件内型腔内取出;所述铺贴支撑架用于支撑组装后的芯模进行s型进气道制件复合材料铺贴及成型。

3、其次,本发明提供一种飞机s型进气道成型工装的设计方法,包括如下步骤:

4、1)芯模整体设计:依据飞机s型进气道制件的数模理论内型面设计中空的芯模整体结构,确定芯模所用材质及壁厚;

5、2)轴向分模设计:依据芯模整体结构的实际弯曲情况和横截面直径大小情况,将芯模从长度方向分为若干小段;

6、3)环向分模设计:依据芯模轴向分模每段中空腔体的直径大小情况,将每段芯模环向分成若干个模块,形成若干个芯模分模体;所述芯模分模体环向截面外形尺寸小于芯模的空腔尺寸,以便于在脱模时顺利从s型进气道制件内部取出;

7、4)轴向连接设计:在芯模分模体的轴向段与段接触的端部设计连接部,该连接部与芯模分模体一体成型并向芯模空腔内翻折,连接部上设有螺栓通孔,将各芯模分模体轴向通过螺栓锁紧连接;

8、5)环向连接设计:在芯模分模体的连接部设计定位环接结构,通过定位环接结构将各芯模分模体环向连接;

9、6)铺贴架设计:在芯模整体结构的两端设计连接轴,通过连接轴将组装后的芯模架设在铺贴支撑架上,以备s型进气道制件的复合材料铺贴及成型。

10、前述的飞机s型进气道成型工装的设计方法,步骤1)中,所述芯模为热作模具钢,其壁厚为10~20mm。

11、前述的飞机s型进气道成型工装的设计方法,步骤2)中,所述将芯模从长度方向分为若干小段,每段的芯模弯曲度不超过15度。

12、前述的飞机s型进气道成型工装的设计方法,步骤5)中,所述定位环接结构包括定位连接环,该定位连接环外缘处设有若干定位凸齿;两相邻芯模分模体其中之一连接部内边缘处设有用于容纳定位连接环的定位凹台,所述定位凹台底面及定位连接环的对应部位设有多个螺栓通孔,将该芯模分模体与定位连接环之间通过螺栓连接;两相邻芯模分模体另一连接部内边缘处设有与定位连接环外缘处定位凸齿匹配的定位缺口,通过定位凸齿与定位缺口卡合,将每段芯模的各芯模分模体环向卡合。

13、前述的飞机s型进气道成型工装的设计方法,每个芯模分模体轴向两端的连接部均为:其中一端设定位凹台,另一端设定位缺口;每段分模的各芯模分模体同一轴向端的连接部类型一致。

14、前述的飞机s型进气道成型工装的设计方法,每个芯模分模体上的定位缺口至少为1个。

15、前述的飞机s型进气道成型工装的设计方法,步骤6)中,所述连接轴包括连接轴座和连接轴体,其二者焊接成型;位于芯模两端的芯模分模体的外端设有连接轴安装部,该连接轴安装部与芯模分模体一体成型并向芯模空腔外翻折;所述连接轴座与所述连接轴安装部匹配,且连接轴安装部与连接轴座上对应设有螺栓通孔,通过螺栓将连接轴安装在芯模上。

16、前述的飞机s型进气道成型工装的设计方法,步骤6)中,所述铺贴支撑架为“凵”型框架结构,其两侧支撑柱上设有连接轴体安装位,用于与连接轴体匹配连接,将组装好的芯模安装铺贴支撑架上。

17、再次,本发明提供一种前述的s型进气道的成型工装的使用方法,包括如下步骤:

18、s1:环向组模:根据环向分模设计的位置,将各段的芯模分模体环向组合,采用定位环接结构分别组装,获得芯模分段;

19、s2:轴向组模:根据轴向分模设计的位置,将各段芯模分段轴向组合,采用螺栓锁紧连接,获得芯模整体结构;

20、s3:架设:将连接轴安装到组装好的芯模整体结构的两端,然后架设在铺贴支撑架上,以备铺贴;

21、s4:铺贴固化:将用于制备s型进气道制件的复合材料按照铺贴要求铺贴到架设好的的芯模上,然后根据复合材固化要求进行固化成型;

22、s5:拆分脱模:待s型进气道制件固化成型完毕后,自端部将芯模拆分,将芯模分模体一块一块自s型进气道制件内取出。

23、本发明具备的有益效果如下:

24、1)本发明根据飞机s型进气道的数模理论内型面设计金属芯模,该金属芯模为中空结构,并分割成多块,不仅减轻模具的重量,同时为模具的内部拆卸提供操作空间,便于脱模时将芯模分块取出,解决了s型进气道制件成型后的脱模问题,同时可适应对温度和压力有特殊要求的加工工艺及复合材料制件的成型。

25、2)本发明成型工装,根据s型进气道的长度和扭曲程度,设计芯模分段的位置和芯模分块的数量,能够良好地保证组装后模具的型面精度,保证了s型进气道制件的成型质量。

26、3)本发明成型工装芯模设计,采用带定位凸台的定位环实现环向分块的定位锁紧,仅在分段连接处采用螺钉组装,组装简便,且方便拆装脱模。

27、4)本发明s型进气道芯模组装后通过连接轴安装在铺贴架上直接进行铺贴,操作简单,避免铺贴操作时翻动模具,进一步保证模具组装后的型面位置及精度,保证了制件的成型质量及尺寸精度,具有良好的实用价值。

- 还没有人留言评论。精彩留言会获得点赞!