一种LCP薄膜加工设备及制备方法与流程

本发明涉及lcp薄膜加工,具体涉及一种lcp薄膜加工设备及制备方法。

背景技术:

1、液晶聚合物(lcp),也称液晶高分子,是一种新型的高分子材料,在一定的加热状态下会变成液晶的形态,特点是其分子具有较高的分子量及取向有序。lcp材料因其具有极佳的耐高温性能、耐候性能、尺寸稳定性及良好的电性能,从而在特种工程塑料中占据重要地位,被广泛应用在电子电器、通信、航空航天等高科技领域,而lcp材料的低吸湿性、低热膨胀系统、低介电损耗性能及高尺寸稳定性等优良性能,更加巩固了其在5g通信收集天线膜材料的核心地位。

2、lcp加工成型膜可通过熔纺、注射、挤出、模压、涂布等工艺,虽然这些加工方法各异,但均是利用其在液晶态时分子链高度有序取向下进行成型再冷却固定取向态,从而获得高机械性能,故除其自身分子结构和组成因素外,lcp薄膜的性能还与温度、机械加工设备及工艺过程密切相关。lcp成膜时,基于lcp分子流动特性及排列方向,lcp存在强烈的顺向性,导致成膜后薄膜的f-td方向的力学性能较差,使得受力不均匀时易破膜。

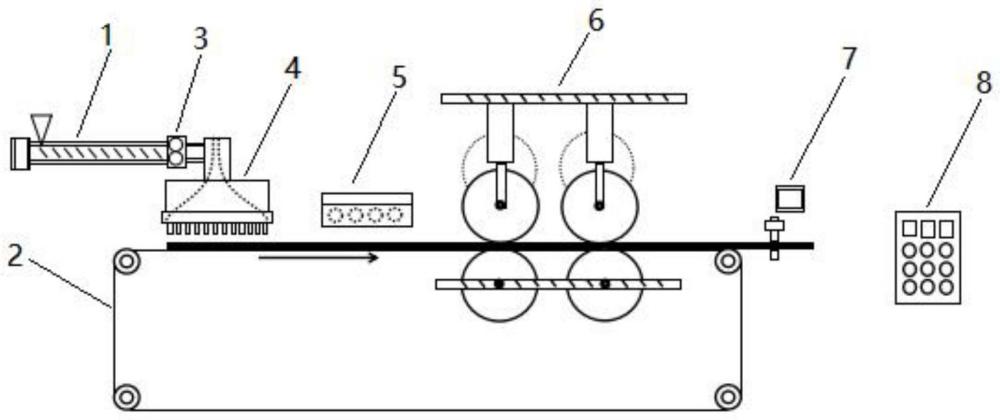

3、如图1所示,为现有技术lcp薄膜挤出法模具(挤出流涎模具)加工及lcp成膜示意图。该种挤出流涎加工工艺,使得一开始流落在输送带表面的lcp纤维存在强烈的流动顺向性,导致后续热压定型时lcp薄膜的f-td方向(即与lcp薄膜成型时的流动方向呈直角的方向)的力学性能较差,而lcp薄膜的f-md方向(即lcp薄膜成型时的流动方向)的力学性能较好,造成lcp薄膜的纵横向的力学性能不均匀,无法满足产品力学性能均衡的使用要求。

技术实现思路

1、本发明目的在于提供一种lcp薄膜加工设备及制备方法,以解决现有技术生产的lcp薄膜存在f-td方向的力学性能较差,导致lcp薄膜的f-td方向与f-md方向力学性能不均衡,使lcp薄膜沿f-td方向易破损的技术问题。

2、为达成上述目的,本发明提出如下技术方案:

3、一种lcp薄膜加工设备,包括传动系统、旋转纤维发生系统、热压定型系统和联动控制系统;

4、所述传动系统包括循环转动且水平传输产品的输送带,定义所述输送带用于传输产品的一段为传输段,闲置回传的一段为闲置段;所述旋转纤维发生系统和热压定型系统顺着所述传输段传输产品的方向依次设置在所述传输段上方;

5、所述旋转纤维发生系统包括多孔纤维发生模头、旋转模头控制系统、第三温度控制系统和第三压力控制系统;所述多孔纤维发生模头的出料端设有若干阵列排布的针孔状的喷头,用于向其正下方的所述传输段的上表面喷射lcp纤维丝;所述旋转模头控制系统与所述多孔纤维发生模头连接,用于控制所述多孔纤维发生模头发生旋转,使得所述lcp纤维丝以无序状层叠于所述传输段的上表面;所述第三温度控制系统和第三压力控制系统分别用于监控所述多孔纤维发生模头内的lcp熔体的温度和第三挤出压力,从而控制lcp纤维丝的喷出量;

6、所述热压定型系统用于将输送至其下方的所述传输段上表面的所述lcp纤维丝热压成膜;

7、所述联动控制系统分别与所述传动系统、所述旋转纤维发生系统、所述热压定型系统电性连接,对其进行联动控制。

8、作为本发明的一种优选技术方案,还包括挤出系统,所述挤出系统通过计量系统与所述旋转纤维发生系统的进料端连接,用于向所述旋转纤维发生系统输送lcp熔体;

9、所述挤出系统和所述计量系统分别与所述联动控制系统连接,用于共同控制所述旋转纤维发生系统内部的lcp熔体的温度和第三挤出压力。

10、作为本发明的一种优选技术方案,所述lcp纤维丝的直径d为2μm-10μm,所述lcp纤维丝的喷出量为300g/min-1000g/min,所述多孔纤维发生模头的旋转速度vr为5r/min-10r/min。

11、作为本发明的一种优选技术方案,所述传动系统还包括设于所述闲置段上且分别与所述联动控制系统电性连接的第一清洗系统和第二清洗系统;

12、所述第一清洗系统包括清洗槽、清洗刷组件和清洗传动辊,所述清洗槽用于装储清洗液,所述清洗传动辊与所述清洗刷组件一上一下地相对设置在所述清洗槽中,并且所述清洗传动辊浸没于所述清洗液中,所述输送带从所述清洗传动辊与所述清洗刷组件之间穿过;

13、所述第二清洗系统包括漂洗槽、漂洗传动辊和风干装置,所述漂洗槽用于装储漂洗液,所述漂洗传动辊设置在所述漂洗槽中并浸没于所述漂洗液中,所述输送带从所述漂洗传动辊下方绕过,所述风干装置设于所述漂洗槽远离所述清洗槽的一侧,用于干燥经漂洗的所述输送带。

14、作为本发明的一种优选技术方案,所述旋转纤维发生系统与所述热压定型系统之间设有加热系统;所述加热系统与所述联动控制系统电性连接,用于加热保温所述传输段上表面的lcp纤维丝。

15、作为本发明的一种优选技术方案,所述热压定型系统包括1-3组热压滚筒组、第四温度控制系统、第四压力控制系统和第三转速控制系统;

16、每一所述热压滚筒组包括上下对应设置的上滚筒和下滚筒,所述上滚筒通过伸缩系统活动设置在所述传输段的上方,所述下滚筒设置在所述传输段的下方;

17、第四温度控制系统、第四压力控制系统和第三转速控制系统分别与所述联动控制系统电性连接,所述第四温度控制系统用于控制所述热压滚筒组的热压温度,所述第四压力控制系统用于控制所述热压滚筒组的热压压力,所述第三转速控制系统用于控制所述热压滚筒组的线速度与所述输送带的传输速度vc保持一致。

18、作为本发明的一种优选技术方案,所述热压定型系统包括热压旋转带组、第四温度控制系统、第四压力控制系统和第三转速控制系统;

19、所述热压旋转带组包括上下对应设置的上旋转带和下旋转带,所述上旋转带通过伸缩系统活动设置在所述传输段的上方,所述下旋转带设置在所述传输段的下方;

20、所述第四温度控制系统、所述第四压力控制系统和所述第三转速控制系统分别与所述联动控制系统电性连接,所述第四温度控制系统用于控制所述热压旋转带组的热压温度,所述第四压力控制系统用于控制所述热压旋转带组的热压压力,所述第三转速控制系统用于控制所述热压旋转带组的线速度与所述输送带的传输速度vc保持一致。

21、作为本发明的一种优选技术方案,所述热压定型系统包括往复式热压板组、第四温度控制系统、第四压力控制系统和往复式控制系统;

22、所述往复式热压板组包括上下对应设置的上热压板和下热压板,所述上热压板通过伸缩系统活动设置在所述传输段的上方,所述伸缩系统与所述往复式控制系统连接,所述下热压板设置在所述传输段的下方,且与所述往复式控制系统连接。

23、一种lcp薄膜制备方法,采用如上所述的lcp薄膜加工设备的制备方法,包括:所述旋转纤维发生系统在以旋转速度vr自转的同时,将直径d的熔融状lcp纤维丝喷射于所述输送段的上表面,使lcp纤维丝呈无序状层叠分布于所述输送段上表面,,无序状层叠的所述lcp纤维丝经所述输送带传输至所述热压定型系统,并经所述热压定型系统热压形成lcp薄膜。

24、作为本发明的一种优选技术方案,所述lcp纤维丝的直径d为2μm-10μm,所述lcp纤维丝的喷出量为300g/min-1000g/min,所述旋转速度vr为5r/min-10r/min。

25、本发明提供的一种lcp薄膜加工设备及制备方法,利用旋转纤维发生系统控制多孔纤维发生模头自转的同时喷射大量的lcp纤维丝,lcp纤维丝在离心作用下呈无序状层叠地分布在输送带表面上,打乱lcp纤维强烈的顺向性,从而改变lcp纤维丝的配向性,接着对处于无序状层叠的lcp纤维丝热压定型,使定型形成的lcp薄膜无f-td方向与f-md方向之分,从而使其各个方向上的力学性能实现均衡,其液晶的配向也呈杂乱状态,满足产品各方向力学均衡的使用需求。

26、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

27、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!