一种提高化学清洗钝化效果的方法及装置与流程

1.本发明涉及一种提高化学清洗钝化效果的方法及装置,属于化学清洗技术领域。

背景技术:

2.电站锅炉化学清是使锅炉受热面的内表面清洁、防止受热面因腐蚀和结垢引起事故的必要措施,同时也是提高锅炉热效率、改善机组水汽品质的有效措施之一。锅炉的化学清洗,就是用某些药品的水溶液清除系统内的腐蚀产物和水垢,并使金属表面形成良好的防腐保护膜。化学清洗过程一般包括碱洗、酸洗、水冲洗和漂洗、钝化四个工艺过程。

3.锅炉酸洗后需进行水冲洗。水冲洗通常采用除盐水直接顶排酸液冲洗的方式,少数采用氮气顶排酸洗液后除盐水冲洗的方式。根据炉型不同一般需要锅炉清洗水体积大约4

‑

9倍(经验值,汽包炉冲洗水总量比直流炉更大)的除盐水量才能冲洗合格(需要铁含量小于50mg/l,ph值大于4)。冲洗水中一般含有溶解氧气,与裸露的金属活性表面迅速反应形成二次锈。特别是很多电厂受到除盐水补水量的限制,酸洗后的水冲洗除盐水不能满足冲洗水流量的要求,导致冲洗时间更长,甚至ph合格但是铁不合格从而导致大量二次锈产生。

4.当锅炉水冲洗完成后,对锅炉进行漂洗,漂洗是用低浓度的酸(一般用柠檬酸)对电站锅炉酸洗水冲洗后的一种清洗行为,漂洗的目的为去除锅炉金属机体水侧受热面(指锅炉水冷壁管和省煤器管水侧表面)的二次锈,阻止新的二次锈的形成(二次锈会影响钝化工艺形成钝化膜完整性及致密性,从而影响锅炉的启动水质,形成受热面腐蚀,甚至造成爆管事故)。在漂洗过程中如果漂洗液铁离子浓度过高也会影响钝化效果,因为清洗的钝化工艺是在碱性环境下进行的,在这种情况下铁过高会形成氢氧化铁絮状沉淀,氢氧化铁会在受热面上形成挂壁,造成钝化不致密不完整,钝化膜一般会出现发黄或条状痕迹,所以漂洗过程中还需控制铁含量。

5.在实际应用中,如果冲洗时间过长(在实际应用中一般冲洗超过4个小时或水量到达四个锅炉水容积时就会产生明显的二次锈了),即使有漂洗也无法完全洗掉二次锈。

6.钝化工艺也是锅炉化学清洗的收尾工作。锅炉受热面经酸洗处理后,一方面获得了清洁的表面,一方面裸露金属表面变得十分活跃,必须进行钝化处理。钝化工艺就是在锅炉酸洗后,在水冲洗末期或漂洗末期加入某种药液,使金属机体表面形成均匀质密的保护性膜层,并为机组投运后形成更致密的四氧化三铁膜层打下基础。钝化效果不但取决于锅炉酸洗效果,锅炉酸洗后的水冲洗和漂洗也对钝化效果有重要的影响。受二次锈影响,钝化膜表面会出现发黄、有条纹状偏红色锈蚀,造成钝化效果不好。

7.为了解决冲洗液中溶氧的问题,个别酸洗厂家在冲洗液中采取添加化学助剂的方法去除溶解氧,但受制于助剂反应条件及环保要求,去除溶解氧的效果较差。

8.目前添加化学助剂的方法主要有两种:一是设法降低冲洗液氧化还原电位;二是提高冲洗液ph值,使fe

‑

h2o体系脱离腐蚀电位区域。

9.通过降低氧化还原电位的方法一般主要是通过加入化学助剂,一种是联氨一种是异抗坏血酸钠,主要是利用两种药剂的还原性,使其和水中的溶解氧反应,达到除氧目的。

但联氨及异抗坏血酸钠受制于反应速度的影响,除氧的覆盖率不高,不能有效阻止裸露的金属表面形成二次锈,同时两种药剂残留在冲洗液中会对钝化药剂有影响(因为大多钝化剂是氧化性的),并且联氨有毒性,不利于环保要求,目前基本已经不再使用。异抗坏血酸钠和联氨必须在一定温度(80℃左右效果最佳)下才和水中溶解氧有较高覆盖反应,但在冲洗过程(一边补水一边排放)中根本来不及加热到反应温度,所以除氧覆盖率不高。而且,异抗坏血酸钠和水中的溶解氧反应易生成(c6h7nao6+o2/2=c6h6o6+naoh)生成葡萄糖和氢氧化钠,不利于后期废水处理。

10.通过提高ph的方法也是行不通的,因为加入氨水的量受到残余酸的影响而大量消耗掉,即使提高了ph又会产生氢氧化铁沉淀。还有氨水也是有毒的不利于环保,且提高ph对减少二次锈的效果并不理想,在很多实际应用中已经有体现。

技术实现要素:

11.本发明的目的在于提供一种能够有效提高化学清洗钝化效果的装置;该装置能够有效实现化学清洗过程中冲洗用水的溶解氧降低、用水量降低、冲洗时间降低,使得冲洗过程中二次锈产生得到有效控制,进而有效提高化学清洗钝化效果。

12.本发明的另一目的在于提供一种能够有效提高化学清洗钝化效果的方法;该方法能够有效实现化学清洗过程中冲洗用水的溶解氧降低、用水量降低、冲洗时间降低,使得冲洗过程中二次锈产生得到有效控制,进而有效提高化学清洗钝化效果。

13.为了实现上述目的,本发明提供了一种提高化学清洗钝化效果的装置,其中,该装置包括:

14.锅炉清洗系统,所述锅炉清洗系统包括依次连接的除盐水输送管路、化学清洗箱、清洗泵和液体输送管路;以及

15.第一氮气加入设备,所述第一氮气加入设备设置于与所述锅炉清洗系统的化学清洗箱进液口连接的除盐水输送管路中,所述第一氮气加入设备与氮气供给源连接;

16.第一布水器,所述第一布水器设置于所述锅炉清洗系统的化学清洗箱中与所述锅炉清洗系统的化学清洗箱的进液口连接,所述第一布水器为出口横截面大入口横截面小的喇叭状布水器。

17.在上述提高化学清洗钝化效果的装置中,优选地,所述第一氮气加入设备距离所述化学清洗箱的进液口的距离不小于4m。

18.在上述提高化学清洗钝化效果的装置中,优选地,所述第一布水器的出口横截面与入口横截面的面积之比为4:1

‑

7:1,所述第一布水器的扩张角为15

‑

25度。

19.在上述提高化学清洗钝化效果的装置中,优选地,该装置进一步包括:第二氮气加入设备,所述第二氮气加入设备设置于与所述锅炉清洗系统的清洗泵的出口连接的液体输送管路中,所述第二氮气加入设备与氮气供给源连接。

20.在上述提高化学清洗钝化效果的装置中,优选地,该装置进一步包括再循环管以及与再循环管出口连接的第二布水器,所述第二布水器设置于所述化学清洗箱中;所述再循环管的入口与所述液体输送管路连通,所述再循环管中设置有第三氮气加入设备,所述第三氮气加入设备与氮气供给源连接;其中,所述第二布水器为出口横截面大入口横截面小的喇叭状布水器;

21.更优选地,所述第二布水器的出口横截面与入口横截面的面积之比为4:1

‑

7:1,所述第二布水器的扩张角为15

‑

25度;

22.更优选地,当该装置进一步包括第二氮气加入设备,所述第二氮气加入设备设置于与所述锅炉清洗系统的清洗泵的出口连接的液体输送管路中,所述第二氮气加入设备与氮气供给源连接时,所述再循环管的入口设置于所述清洗泵的出口与所述第二氮气加入设备之间;进一步优选地,第二氮气加入设备距离所述再循环管入口0.5

‑

1米;

23.采用再循环加氮的优选技术方案,能够进一步提升除盐水除氧效果;

24.更优选地,所述第三氮气加入设备距离所述化学清洗箱的距离不小于5m;在一具体实施方式中,所述第三氮气加入设备距离所述化学清洗箱的距离为5m。

25.在上述提高化学清洗钝化效果的装置中,优选地,所述各氮气加入设备的设置方向能够实现各氮气加入设备的出气方向包括与除盐水的流向一致的方向和与除盐水的流向呈60

°

夹角的方向。

26.在上述提高化学清洗钝化效果的装置中,优选地,各氮气加入设备的出口端设有布气组件;

27.更优选地,所述布气组件设有多个布气孔,所述布气孔包括多个主布气孔和多个辅布气孔;主布气孔出气方向相同,主布气孔位于同一平面上由同一圆心向四周辐射呈等夹角分布的5

‑

6条放射线(优选为6条)上;辅布气孔位于所述放射线两侧与所述放射线平行的平行线上,位于同一条平行线上的辅布气孔的出气方向相同且该方向同与其相邻的所述放射线上的主布气孔呈60

°

夹角;

28.进一步优选地,各氮气加入设备的出口端设有布气组件;所述布气组件包括5

‑

6根顶部封闭的布气管;各布气管上设置一个主布气孔组和两个辅布气孔组;所述主布气孔组和辅布气孔组均平行于布气管中轴线,且主布气孔组位于两个辅布气孔组中间;过主布气孔组及布气管中轴线的平面与过一个辅布气孔组及布气管中轴线的平面的夹角为60

°

;所述主布气孔组包括自布气管顶部至尾部等间距设置呈线性分布的多个主布气孔;所述辅布气孔组包括自布气管顶部至尾部等间距设置呈线性分布的多个辅布气孔;各布气管尾部连接在一起并且相通、顶部向外呈放射状等夹角分布,各布气管的主布气孔处于同一平面上,且针对每一个布气管过主布气孔组及布气管中轴线的平面与各布气管中轴线所处的中轴线平面垂直;

29.在一具体实施方案中,布气组件的结构类似于星形淋浴器;

30.通过这种布气孔分布形式特殊的布气组件,更有助于使气泡在同体积单位的液体停留时间更长,使得最终的除氧效率更高;特别是配合合适的位置加氮、配合合适的液体流速时,效果更加显著。

31.在上述提高化学清洗钝化效果的装置中,优选地,所述锅炉清洗系统进一步包括与所述清洗泵的入口连接的漂洗液输送管路;其中,所述液体输送管路的出口端与锅炉设备进液口连接;

32.此时,所述锅炉清洗系统包括依次连接的除盐水输送管路、化学清洗箱、清洗泵和液体输送管路,以及与所述清洗泵泵入口连接的漂洗液输送管路;其中,所述液体输送管路的出口端与锅炉设备进液口连接;

33.更优选地,所述除盐水输送管路与化学清洗箱的底部连接;

34.更优选地,所述漂洗液输送管路的入口端与所述锅炉设备的出液口连接;

35.更优选地,所述除盐水输送管路的入口端与除盐水供给源连接;

36.更优选地,所述锅炉设备为直流炉或者汽包炉;

37.在一具体实施方式中,所述汽包炉包括依次连接的省煤器、汽包和水冷壁;

38.在一具体实施方式中,所述直流炉包括依次连接的省煤器、水冷壁和启动分离器。

39.在上述提高化学清洗钝化效果的装置中,优选地,所述除盐水输送管路的内径为100

‑

150mm(优选为150mm)。

40.在上述提高化学清洗钝化效果的装置中,优选地,所述锅炉清洗系统为直流炉清洗清洗系统或者汽包炉清洗系统。

41.本发明还提供了一种提高化学清洗钝化效果的方法,该方法使用上述提高化学清洗钝化效果的装置进行,其中,该方法包括:

42.在化学清洗钝化过程中,在进行水冲洗步骤时,向除盐水输送管路中的带压除盐水中充入第一带压氮气,形成第一除盐水与氮气混合物;第一除盐水与氮气混合物经过第一布水器扩容后进入化学清洗箱,实现气液分离以及除盐水除氧;化学清洗箱中的除盐水经清洗泵输送至锅炉设备进行水冲洗。

43.在上述提高化学清洗钝化效果的方法中,第一除盐水与氮气混合物经过第一布水器扩容后进入化学清洗箱后压力突然降低,除盐水里的溶解氧大部分在化学清洗箱中被挤压扩散除去(大约可除去原除盐水70%

‑

80%的氧气),同时溢出的氮气在化学清洗箱液体上方形成向上的扩散力(氮气的密度小于空气的密度),这也阻止了大气中的氧气通过清洗箱重新溶解在冲洗水中(参见图3、图6)。

44.在上述提高化学清洗钝化效果的方法中,优选地,向除盐水输送管路中的带压除盐水中充入第一带压氮气过程中,控制第一带压氮气的加入量为每百吨带压除盐水加入150

‑

400公斤液氮(更优选为250

‑

300公斤液氮),即控制第一带压氮气的单位时间加入质量为除盐水输送管路中带压除盐水质量流量的0.15%

‑

0.4%(更优选为0.25%

‑

0.3%);

45.在一具体实施方式中,进行汽包炉化学清洗钝化时,在化学清洗钝化过程中,在进行水冲洗步骤时,向除盐水输送管路中的带压除盐水中充入第一带压氮气过程中,控制第一带压氮气的加入量为每百吨带压除盐水加入250公斤液氮;

46.在一具体实施方式中,进行直流炉化学清洗钝化时,在化学清洗钝化过程中,在进行水冲洗步骤时,向除盐水输送管路中的带压除盐水中充入第一带压氮气过程中,控制第一带压氮气的加入量为每百吨带压除盐水加入300公斤液氮。

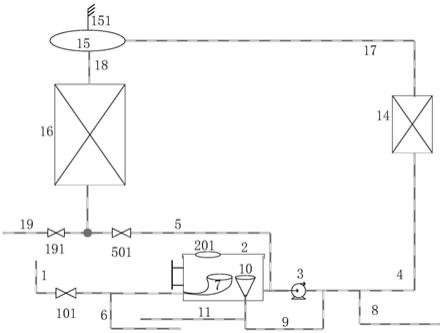

47.在上述提高化学清洗钝化效果的方法中,优选地,第一除盐水与氮气混合物进入第一布水器前在除盐水输送管路中的流动时间不少于1秒;有助于在化学清洗箱中实现气更高的除盐水除氧率。

48.在上述提高化学清洗钝化效果的方法中,优选地,向除盐水输送管路中的带压除盐水中充入第一带压氮气过程中,带压除盐水的压力为0.2

‑

0.6mpa(例如0.2mpa);第一带压氮气的压力大于除盐水压力,以能够满足第一带压氮气的加入量为准。

49.在上述提高化学清洗钝化效果的方法中,优选地,除盐水输送管路中的带压除盐水的质量流量为150

‑

300吨/小时(例如270吨/小时)。

50.在上述提高化学清洗钝化效果的方法中,优选地,在化学清洗钝化过程中,在进行

水冲洗步骤时,将清洗泵出口输出的带压除盐水分出一部分作为循环除盐水另一部分输送至锅炉设备进行水冲洗,向循环除盐水中充入第三带压氮气,形成第三除盐水与氮气混合物;第三除盐水与氮气混合物经过第二布水器扩容后进入化学清洗箱,实现气液分离以及除盐水除氧;

51.更优选地,循环除盐水的质量流量与清洗泵出口输出的带压除盐水的质量流量比为200

‑

350:500(例如230:500);

52.更优选地,除盐水输送管路中带压除盐水质量流量与清洗泵出口输出的输送至锅炉设备进行水冲洗的除盐水的质量流量比为1:1;

53.更优选地,向循环除盐水中充入第三带压氮气过程中,控制第三带压氮气的加入量为每百吨带压除盐水加入50

‑

200公斤液氮;第三带压氮气的加入量和第一带压除盐水的质量流量成反比关系即第一带压除盐水的质量流量越大第三带压氮气的加入量越小;

54.更优选地,向循环除盐水中充入第三带压氮气过程中,循环除盐水的压力为0.6

‑

0.9mpa;第三带压氮气的压力大于循环除盐水压力,以能够满足第三带压氮气的加入量为准。

55.在一具体实施方式中,除盐水输送管路中带压除盐水质量流量为270吨/小时,清洗泵出口输出的带压除盐水的质量流量为500吨/小时,循环除盐水的质量流量为230吨/小时,第一带压氮气的单位时间加入质量为除盐水输送管路中带压除盐水质量流量的0.25%,第一带压氮气的单位时间加入质量与第三带压氮气的单位时间加入质量比为2.5:1.5(比值和第一除盐水流量成正比关系)。

56.在上述提高化学清洗钝化效果的方法中,优选地,在化学清洗钝化过程中,在进行水冲洗步骤时,向清洗泵输出的将要输送至锅炉设备进行水冲洗的带压除盐水中充入第二带压氮气,形成第二除盐水与氮气混合物;第二除盐水与氮气混合物输送至锅炉设备进行水冲洗;

57.更优选地,向清洗泵输出的将要输送至锅炉设备进行水冲洗的带压除盐水中充入第二带压氮气过程中,控制第二带压氮气的加入量为每百吨带压除盐水加入50

‑

150公斤(例如100公斤)液氮,即控制第二带压氮气的单位时间加入质量为清洗泵输出的将要输送至锅炉设备进行水冲洗的带压除盐水质量流量的0.05%

‑

0.15%(例如0.1%);

58.更优选地,向清洗泵输出的将要输送至锅炉设备进行水冲洗的带压除盐水中充入第二带压氮气过程中,清洗泵输出的将要输送至锅炉设备进行水冲洗的带压除盐水的压力为0.6

‑

0.9mpa;第二带压氮气的压力大于输送至锅炉设备进行水冲洗的带压除盐水的压力,以能够满足第二带压氮气的加入量为准。

59.在一具体实施方式中,除盐水输送管路中带压除盐水质量流量为270吨/小时,清洗泵出口输出的带压除盐水的质量流量为500吨/小时,循环除盐水的质量流量为230吨/小时,第一带压氮气的单位时间加入质量为除盐水输送管路中带压除盐水质量流量的0.25%,第一带压氮气的单位时间加入质量、第二带压氮气的单位时间加入质量与第三带压氮气的单位时间加入质量比为2.5:1:1.5。

60.在上述提高化学清洗钝化效果的方法中,优选地,向带压除盐水中充入带压氮气时,一部分带压氮气的充入方向与带压除盐水的流向相同、另一部分带压氮气的充入方向与带压除盐水的流向呈60

°

角。

61.在上述提高化学清洗钝化效果的方法中,优选地,向带压除盐水中充入带压氮气时,所述带压除盐水在管路中的流速为4

‑

6m/秒,带压氮气通过布气组件充入带压除盐水中,提升带压氮气与除盐水的混合效果;

62.此时,布气组件优选包括5

‑

6根顶部封闭的布气管;各布气管上设置一个主布气孔组和两个辅布气孔组;所述主布气孔组和辅布气孔组均平行于布气管中轴线,且主布气孔组位于两个辅布气孔组中间;过主布气孔组及布气管中轴线的平面与过一个辅布气孔组及布气管中轴线的平面的夹角为60

°

;所述主布气孔组包括自布气管顶部至尾部等间距设置呈线性分布的多个主布气孔;所述辅布气孔组包括自布气管顶部至尾部等间距设置呈线性分布的多个辅布气孔;各布气管尾部连接在一起并且相通、顶部向外呈放射状等夹角分布,各布气管的主布气孔处于同一平面上,且针对每一个布气管过主布气孔组及布气管中轴线的平面与各布气管中轴线所处的中轴线平面垂直。

63.在上述提高化学清洗钝化效果的方法中,优选地,进行汽包炉化学清洗钝化时,该方法进一步包括:

64.在化学清洗钝化过程中,在进行水冲洗步骤时,输送至锅炉设备的除盐水依次经过省煤器、汽包、水冷壁后排出。

65.在上述提高化学清洗钝化效果的方法中,优选地,进行直流炉化学清洗钝化时,该方法进一步包括:

66.在化学清洗钝化过程中,在进行水冲洗步骤时,输送至锅炉设备的除盐水依次经过省煤器、水冷壁、启动分离器后排出。

67.在上述提高化学清洗钝化效果的方法中,优选地,在化学清洗钝化过程中,在进行漂洗步骤时,向清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液中充入第四带压氮气,形成漂洗液与氮气混合物;将漂洗液与氮气混合物输送至锅炉设备进行漂洗;

68.更优选地,锅炉设备漂洗后的漂洗液重新经清洗泵输出作为将要输送至锅炉设备进行漂洗的带压漂洗液;循环漂洗能够实现使用较少的漂洗液获得较佳的漂洗效果,在整个循环漂洗过程中,漂洗液的溶解氧含量将越来越低;

69.更优选地,向清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液中充入第四带压氮气过程中,控制第四带压氮气的加入量为每百吨带压漂洗液加入50

‑

100公斤(例如50公斤液)氮,即控制第四带压氮气的单位时间加入质量为清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液质量流量的0.05%

‑

0.1%(例如0.05%);

70.更优选地,向清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液中充入第四带压氮气过程中,清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液的压力为0.6

‑

0.9mpa;第四带压氮气的压力大于带压漂洗液的压力,以能够满足第四带压氮气的加入量为准;

71.更优选地,向清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液的质量流量为450

‑

550吨/小时(例如500吨/小时);

72.更优选地,向清洗泵输出的将要输送至锅炉设备进行漂洗的带压漂洗液中充入第四带压氮气时,一部分带压氮气的充入方向与带压漂洗液的流向相同、另一部分带压氮气的充入方向与带压漂洗液的流向呈60

°

角;

73.更优选地,带压氮气通过布气组件充入带压漂洗液中,提升带压氮气与漂洗液的

混合效果;其中,所述布气组件包括5

‑

6根(优选为6根)顶部封闭的布气管;各布气管上设置均平行于布气管中轴线的一个主布气孔组和两个辅布气孔组,主布气孔组位于两个辅布气孔组中间,过主布气孔组及布气管中轴线的平面与过一个辅布气孔组及布气管中轴线的平面的夹角为60

°

;所述主布气孔组包括自布气管顶部至尾部等间距设置呈线性分布的多个主布气孔,所述辅布气孔组包括自布气管顶部至尾部等间距设置呈线性分布的多个辅布气孔;各布气管尾部连接在一起并且相通、顶部向外呈放射状等夹角分布,各布气管的主布气孔处于同一平面上,且针对每一个布气管过主布气孔组及布气管中轴线的平面与各布气管中轴线所处的中轴线平面垂直。

74.在一具体实施方式中,进行汽包炉化学清洗钝化时,该方法进一步包括:

75.在化学清洗钝化过程中,在进行漂洗步骤时,输送至锅炉设备的漂洗液与氮气混合物依次进入省煤器、汽包,分离出的氮气以及氧气从汽包排气门排出,漂洗液进入水冷壁,自水冷壁排出的漂洗液重新经清洗泵输出作为将要输送至锅炉设备进行漂洗的带压漂洗液。

76.在一具体实施方式中,进行直流炉化学清洗钝化时,该方法进一步包括:

77.在化学清洗钝化过程中,在进行漂洗步骤时,输送至锅炉设备的漂洗液与氮气混合物依次进入省煤器、水冷壁、启动分离器,分离出的氮气以及氧气从启动分离器排气门排出,漂洗液重新经清洗泵输出作为将要输送至锅炉设备进行漂洗的带压漂洗液。

78.本发明提供的技术方案,采用向带压管段加入氮气后在清洗箱中扩容的方式进行氮气除氧,大大提高了除氧效果。在优选技术方案中,通过清洗泵出口加氮形成除盐水与氮气混合物输送至锅炉设备进行冲洗,进一步避免清洗过程中金属与除盐水中溶解氧的反应减少二次锈的形成。

79.本发明提供的技术方案通过通入氮气来替代加入化学药剂来降低氧化还原电位的方法。该技术方案安全环保且能够实现大幅减少冲洗液溶解氧有效减少二次锈产生,进而实现化学清洗钝化效果。

80.采用本发明方法提供的技术方案,具备以下有益效果:

81.(1)本发明提供的技术方案使用较少的氮气即可去除较多的溶解氧气。

82.(2)本发明提供的技术方案通过加入氮气提高钝化效果,能减少机组的启动时间降低发电成本。

83.(3)本发明提供的技术方案通过加入氮气提高钝化效果,使锅炉金属机体表面更耐腐蚀,延长机组的使用寿命。

84.(4)本发明提供的技术方案通过加入氮气降低氧化还原电位,能大大减少冲洗其间金属机体产生二次锈的速度,减少冲洗时间,大大的节约用水,也为后期酸洗后期的废水处理(因为处理的水量变少)减轻压力。

85.(5)本发明提供的技术方案通过氮气去除水中的溶解氧更符合环保要求,对减少环境污染有巨大贡献。

附图说明

86.图1为本发明实施例1中提高化学清洗钝化效果的装置图。

87.图2a为本发明实施例1中氮气加入设备的切面示意图。

88.图2b为本发明实施例1中氮气加入设备的布气组件正面示意图。

89.图2c为本发明实施例1中氮气加入设备的布气组件的布气管的切面示意图。

90.图3为本发明实施例1中清洗箱中布水器示意图。

91.图4为本发明实施例2中提高化学清洗钝化效果的装置图。

92.图5a为本发明实施例2中氮气加入设备的切面示意图。

93.图5b为本发明实施例2中氮气加入设备的布气组件正面示意图。

94.图5c为本发明实施例2中氮气加入设备的布气组件的布气管的切面示意图。

95.图6为本发明实施例2中清洗箱中布水器示意图。

96.图7为本发明实施例1、实施例2中氮气与液体混合物流动示意图。

97.图8为本发明实施例3中水冲洗步骤中加氮示意图。

98.图9a为本发明实施例3中钝化效果图。

99.图9b为常规静态除氧化学清洗钝化方法的钝化效果图。

100.图9c为常规添加化学试剂除氧化学清洗钝化方法的钝化效果图。

具体实施方式

101.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明的保护范围。

102.实施例1

103.本实施例提供了一种提高化学清洗钝化效果的装置

104.如图1

‑

图3所示,所述提高化学清洗钝化效果的装置包括:

105.锅炉清洗系统;其中,锅炉清洗系统包括依次连接的除盐水输送管路1、化学清洗箱2、清洗泵3和液体输送管路4,以及与清洗泵3的泵入口连接的漂洗液输送管路5;其中,除盐水输送管路1的入口端与除盐水供给源连接,液体输送管路4的出口端与锅炉设备进液口连接,所述漂洗液输送管路5的入口端与锅炉设备的出液口连接有除盐水输送管路1的出口端与化学清洗箱2的进液口连接,清洗泵3的泵入口与化学清洗箱2的出液口连接;化学清洗箱2为立方体箱状,其顶板设置有排气门201,化学清洗箱2的进液口位于化学清洗箱2的底部,化学清洗箱2的出液口位于化学清洗箱2的底部且位于距离化学清洗箱2的进液口的最远端;

106.第一氮气加入设备6,第一氮气加入设备6设置于除盐水输送管路1中,第一氮气加入设备6与氮气供给源连接;

107.第一布水器7,第一布水器7设置于化学清洗箱2中与化学清洗箱2的进液口连接,第一布水器7为出口横截面大入口横截面小的喇叭状布水器;第一布水器7的出口向上;

108.第二氮气加入设备8,第二氮气加入设备8设置于液体输送管路4中,第二氮气加入设备8与氮气供给源连接;

109.再循环管9以及与再循环管9出口连接的第二布水器10,第二布水器10设置于化学清洗箱2中;再循环管9的入口与液体输送管路4连通,设置于清洗泵3的出口与第二氮气加入设备8之间;再循环管9中设置有第三氮气加入设备11,第三氮气加入设备11与氮气供给

源连接;其中,再循环管9从化学清洗箱2的底板接入化学清洗箱2中;第二布水器10为出口横截面大入口横截面小的喇叭状布水器;第二布水器10的出口向上;

110.其中,第一布水器7的出口横截面与入口横截面的面积分别为0.08831平方米,0.01766平方米;第一布水器7的扩张角为17度;

111.其中,第二布水器10的出口横截面与入口横截面的面积分别为0.0314平方米,0.00785平方米;第二布水器10的扩张角为19度;

112.其中,第一氮气加入设备6距离化学清洗箱2的进液口的距离为4m;第二氮气加入设备8距离再循环管9入口0.5m;第三氮气加入设备11距离化学清洗箱2的距离为5m;

113.其中,如图2a

‑

图2c所示,第一氮气加入设备6、第二氮气加入设备8、第三氮气加入设备11的设置方向能够实现各氮气加入设备的出气方向包括与除盐水的流向一致的方向和与除盐水的流向呈60

°

夹角的方向;第一氮气加入设备6、第二氮气加入设备8、第三氮气加入设备11分别包括氮气加入管12以及与氮气加入管12连通的布气组件13,布气组件13包括6根顶部封闭的布气管131,各布气管131上设置均平行于布气管131中轴线的一个主布气孔组和两个辅布气孔组,主布气孔组位于两个辅布气孔组中间,过主布气孔组及布气管131中轴线的平面与过一个辅布气孔组及布气管131中轴线的平面的夹角β(如图2c所示)为60

°

;主布气孔组包括自布气管131顶部至尾部等间距设置呈线性分布的多个主布气孔1311,辅布气孔组包括自布气管131顶部至尾部等间距设置呈线性分布的多个辅布气孔1312;各布气管131尾部连接在一起并且相通、顶部向外呈放射状等夹角分布(如图2b所示夹角α为60

°

);各布气管131的主布气孔1311处于同一平面上,且针对每一个布气管131过主布气孔组及布气管131中轴线的平面与各布气管131中轴线所处的中轴线平面垂直;

114.其中,所述锅炉设备为汽包炉包括依次连接的省煤器14、汽包15和水冷壁16;省煤器14和汽包15通过第一流体输送管路17连接,汽包15和水冷壁16通过第二流体输送管路18连接;省煤器14的进液口作为锅炉设备进液口,水冷壁16的出液口作为锅炉设备出液口;水冷壁16的出液口另接有液体排放管路19,用以排放化学清洗过程中的废液;汽包15顶部设有排气门151;

115.其中,除盐水输送管路1上设置有阀门101;漂洗液输送管路5上设置有阀门501;液体排放管路19上设置有阀门191;

116.其中,除盐水输送管路1、液体输送管路4、漂洗液输送管路5、再循环管9的内径分别为150mm、200mm、200mm、100mm;化学清洗箱2的容积为20

‑

30m3。

117.实施例2

118.本实施例提供了一种提高化学清洗钝化效果的装置

119.如图4

‑

图6所示,所述提高化学清洗钝化效果的装置包括:

120.锅炉清洗系统;其中,锅炉清洗系统包括依次连接的除盐水输送管路21、化学清洗箱22、清洗泵23和液体输送管路24,以及与清洗泵23的泵入口连接的漂洗液输送管路25;其中,除盐水输送管路21的入口端与除盐水供给源连接,液体输送管路24的出口端与锅炉设备进液口连接,所述漂洗液输送管路25的入口端与锅炉设备的出液口连接有除盐水输送管路21的出口端与化学清洗箱22的进液口连接,清洗泵23的泵入口与化学清洗箱22的出液口连接;化学清洗箱22为立方体箱状,其顶板设置有排气门2201,化学清洗箱22的进液口位于化学清洗箱22的底部,化学清洗箱22的出液口位于化学清洗箱22的底部且位于距离化学清

洗箱22的进液口的最远端;

121.第一氮气加入设备26,第一氮气加入设备26设置于除盐水输送管路21中,第一氮气加入设备26与氮气供给源连接;

122.第一布水器27,第一布水器27设置于化学清洗箱22中与化学清洗箱22的进液口连接,第一布水器27为出口横截面大入口横截面小的喇叭状布水器;第一布水器27的出口向上;

123.第二氮气加入设备28,第二氮气加入设备28设置于液体输送管路24中,第二氮气加入设备28与氮气供给源连接;

124.再循环管29以及与再循环管29出口连接的第二布水器210,第二布水器210设置于化学清洗箱22中;再循环管29的入口与液体输送管路24连通,设置于清洗泵23的出口与第二氮气加入设备28之间;再循环管29中设置有第三氮气加入设备211,第三氮气加入设备211与氮气供给源连接;其中,再循环管29从化学清洗箱22的底板接入化学清洗箱22中;第二布水器210为出口横截面大入口横截面小的喇叭状布水器;第二布水器210的出口向上;

125.其中,第一布水器27的出口横截面与入口横截面的面积分别为0.08831平方米,0.01766平方米;第一布水器27的扩张角为17度;

126.其中,第二布水器210的出口横截面与入口横截面的面积分别为0.0314平方米,0.00785平方米;第二布水器210的扩张角为19度;

127.其中,第一氮气加入设备26距离化学清洗箱22的进液口的距离为4m;第二氮气加入设备28距离再循环管29入口0.5m;第三氮气加入设备211距离化学清洗箱22的距离为5m;

128.其中,如图5a

‑

图5c所示,第一氮气加入设备26、第二氮气加入设备28、第三氮气加入设备211的设置方向能够实现各氮气加入设备的出气方向包括与除盐水的流向一致的方向和与除盐水的流向呈60

°

夹角的方向;第一氮气加入设备26、第二氮气加入设备28、第三氮气加入设备211分别包括氮气加入管212以及与氮气加入管212连通的布气组件213,布气组件213包括26根顶部封闭的布气管2131,各布气管2131上设置均平行于布气管2131中轴线的一个主布气孔组和两个辅布气孔组,主布气孔组位于两个辅布气孔组中间,过主布气孔组及布气管2131中轴线的平面与过一个辅布气孔组及布气管2131中轴线的平面的夹角β(如图5c所示)为60

°

;主布气孔组包括自布气管2131顶部至尾部等间距设置呈线性分布的多个主布气孔21311,辅布气孔组包括自布气管2131顶部至尾部等间距设置呈线性分布的多个辅布气孔21312;各布气管2131尾部连接在一起并且相通、顶部向外呈放射状等夹角分布(如图5b所示夹角α为60

°

);各布气管2131的主布气孔21311处于同一平面上,且针对每一个布气管2131过主布气孔组及布气管2131中轴线的平面与各布气管2131中轴线所处的中轴线平面垂直;

129.其中,所述锅炉设备为直流炉包括依次连接的省煤器214、水冷壁215和启动分离器216;省煤器214和水冷壁215通过第一流体输送管路217连接,水冷壁215和启动分离器216通过第二流体输送管路218连接;省煤器214的进液口作为锅炉设备进液口,启动分离器216的出液口作为锅炉设备出液口;启动分离器216的出液口另接有液体排放管路219,用以排放化学清洗过程中的废液;启动分离器216顶部设有排气门2161;

130.其中,除盐水输送管路21上设置有阀门2101;漂洗液输送管路25上设置有阀门2501;液体排放管路219上设置有阀门2191;

131.其中,除盐水输送管路21、液体输送管路24、漂洗液输送管路25、再循环管29的内径分别为150mm、150mm、200mm、200mm、100mm;化学清洗箱22的容积为20

‑

30m3。

132.实施例3

133.本实施例提供了一种提高化学清洗钝化效果的方法

134.该方法使用实施例1提供的提高化学清洗钝化效果的装置进行,其中,该方法包括:

135.1、化学清洗钝化过程中酸洗后的水冲洗,流程如图8所示:

136.1.1、利用第一氮气加入设备6向除盐水输送管路1中的带压除盐水中充入第一带压氮气,形成第一除盐水与氮气混合物;其中,除盐水输送管路1中带压除盐水质量流量为270吨/小时,控制第一带压氮气的加入量为每百吨带压除盐水加入250公斤液氮;其中,带压除盐水的压力为0.2

‑

0.6mpa;

137.1.2、第一除盐水与氮气混合物经过第一布水器7扩容后进入化学清洗箱2,实现气液分离以及除盐水除氧;其中,化学清洗箱2中气液分离以及除盐水除氧分离出的氧气及氮气经化学清洗箱2的排气口201排出,化学清洗箱2中的除盐水经清洗泵3泵出至液体输送管路4中;

138.第一除盐水与氮气混合物在除盐水输送管路1中的流动如图7所示,本实施例中除盐水输送管路1中除盐水流量为270吨/小时,除盐水输送管路1内径为150mm,那么水的流速大约是4.7米每秒,通过第一氮气加入设备6向除盐水输送管路1中的带压除盐水中充入氮气,形成的第一除盐水与氮气混合物进入第一布水器7前在除盐水输送管路1中的流动时间大约为1秒时间(如图7所示,以6厘米气泡和水管段长度为单位体积,这段单位体积的水在到化学清洗箱2进液口位置时间大约为1秒时间(气泡在水的推动下是同时移动的,相当于气泡在这段水中是静止状态);溶解氧置换时间更加充分,有助于在化学清洗箱2中实现气更高的除盐水除氧率;

139.1.3、清洗泵3泵出口输出的带压除盐水分出一部分作为循环除盐水经再循环管9重新输送至化学清洗箱2中,另一部分继续在液体输送管路4中进行输送;其中,

140.利用第三氮气加入设备11向再循环管9中的循环除盐水中充入第三带压氮气,形成第三除盐水与氮气混合物;第三除盐水与氮气混合物经过第二布水器10扩容后重新进入化学清洗箱2,实现气液分离以及除盐水除氧;

141.其中,清洗泵3泵出口输出的带压除盐水的质量流量为500吨/小时,循环除盐水的质量流量为230吨/小时,第三带压氮气的单位时间加入质量与第一带压氮气的单位时间加入质量比为1.5:2.5;

142.其中,循环除盐水的压力为0.6

‑

0.9mpa;

143.1.4、利用第二氮气加入设备8向清洗泵3输出的液体输送管路4中将要输送至锅炉设备进行水冲洗的带压除盐水中充入第二带压氮气,形成第二除盐水与氮气混合物;第二除盐水与氮气混合物输送至锅炉设备进行水冲洗;

144.其中,第二带压氮气的加入量为每百吨带压除盐水加入100公斤液氮;

145.其中,清洗泵3输出的液体输送管路4中将要输送至锅炉设备进行水冲洗的带压除盐水的压力为0.6

‑

0.9mpa;

146.1.5、第二除盐水与氮气混合物依次经过省煤器14、汽包15、水冷壁16后排出;具体

而言:

147.输送至锅炉设备的第二除盐水与氮气混合物依次进入省煤器14、汽包15,分离出的氮气以及氧气从汽包15排气门151排出,除盐水进入水冷壁16,自水冷壁16的出液口排出至液体排放管路19中,经液体排放管路19排出。

148.2、化学清洗钝化过程中水冲洗后的漂洗:

149.2.1、水冲洗后,在清洗箱中将漂洗用药品溶解到原有的冲洗水中形成漂洗液,漂洗液利用清洗泵3输出至液体输送管路4中;

150.2.2、利用第二氮气加入设备8向清洗泵3输出的液体输送管路4中将要输送至锅炉设备进行漂洗的带压漂洗液中充入第四带压氮气,形成漂洗液与氮气混合物;将漂洗液与氮气混合物输送至锅炉设备进行漂洗;

151.其中,液体输送管路4中将要输送至锅炉设备进行漂洗的带压漂洗液的质量流量为500吨/小时,控制第四带压氮气的加入量为每百吨带压漂洗液加入50公斤液氮;

152.其中,清洗泵3输出的液体输送管路4中将要输送至锅炉设备进行漂洗的带压漂洗液的压力为0.6

‑

0.9mpa;

153.2.3、漂洗液与氮气混合物依次经过省煤器14、汽包15、水冷壁16后重新经清洗泵3输出作为将要输送至锅炉设备进行漂洗的带压漂洗液;具体而言:

154.输送至锅炉设备的漂洗液与氮气混合物依次进入省煤器14、汽包15,分离出的氮气以及氧气从汽包15排气门151排出,漂洗液进入水冷壁16,自水冷壁16的出液口排出至漂洗液输送管路5中,经漂洗液输送管路5输送至清洗泵3,重新经清洗泵3输出作为将要输送至锅炉设备进行漂洗的带压漂洗液循环进行步骤2.2

‑

步骤2.3直至漂洗结束。

155.如图9a

‑

图9c所示为化学清洗钝化效果对比图,钢灰色为经过实施例3提供的方法钝化后效果,经过本发明提供的提高化学清洗钝化效果的方法(特殊动态氮气除氧)钝化效果颜色更加纯正(图9a为使用本发明提供的提高化学清洗钝化效果方法的效果图);没有经过本发明特定的动态氮气除氧的常规化学清洗钝化方法钝化表面会带有微黄色或发红、黄色挂壁,钝化膜表面不够清澈(图9b、图9c为常规化学清洗钝化方法的效果图)。

156.使用实施例3提供的方法径向化学清洗钝化时,在整个冲洗过程中耗水量为900吨左右,而常规采用的静态除氧的化学清洗钝化方法冲洗水量通常在1500吨左右。

157.常规化学清洗钝化方法中采用的静态除氧方法,对于270吨的水达到90%的除氧率,静态除氧需要20分种以上,而本发明只需要不到7分钟。

158.常规化学清洗钝化方法中添加化学试剂除氧方法在酸洗后水冲洗环节中逐步弃用,其原因在于:一、添加化学试剂除氧方法常温下除氧率通常仅在50%左右,二、因化学试剂有毒导致环保污染。

159.实施例4

160.本实施例提供了一种提高化学清洗钝化效果的方法

161.该方法使用实施例2提供的提高化学清洗钝化效果的装置进行,其中,该方法包括:

162.1、化学清洗钝化过程中酸洗后的水冲洗:

163.1.1、利用第一氮气加入设备26向除盐水输送管路21中的带压除盐水中充入第一带压氮气,形成第一除盐水与氮气混合物;其中,除盐水输送管路21中带压除盐水质量流量

为270吨/小时,控制第一带压氮气的加入量为每百吨带压除盐水加入300公斤液氮;其中,带压除盐水的压力为0.2

‑

0.6mpa;

164.1.2、第一除盐水与氮气混合物经过第一布水器27扩容后进入化学清洗箱22,实现气液分离以及除盐水除氧;其中,化学清洗箱22中气液分离以及除盐水除氧分离出的氧气及氮气经化学清洗箱22的排气口2201排出,化学清洗箱22中的除盐水经清洗泵23泵出至液体输送管路24中;

165.第一除盐水与氮气混合物在除盐水输送管路21中的流动如图7所示,本实施例中除盐水输送管路21中除盐水流量为270吨/小时,除盐水输送管路21内径为150mm,那么水的流速大约是4.7米每秒,通过第一氮气加入设备26向除盐水输送管路21中的带压除盐水中充入氮气,形成的第一除盐水与氮气混合物进入第一布水器27前在除盐水输送管路21中的流动时间大约为1秒时间(如图7所示,以6厘米气泡和水管段长度为单位体积,这段单位体积的水在到化学清洗箱22进液口位置时间大约为1秒时间(气泡在水的推动下是同时移动的,相当于气泡在这段水中是同位移动状态);溶解氧置换时间更加充分,有助于在化学清洗箱22中实现气更高的除盐水除氧率;

166.1.3、清洗泵3泵出口输出的带压除盐水分出一部分作为循环除盐水经再循环管29重新输送至化学清洗箱22中,另一部分继续在液体输送管路24中进行输送;其中,

167.利用第三氮气加入设备211向再循环管29中的循环除盐水中充入第三带压氮气,形成第三除盐水与氮气混合物;第三除盐水与氮气混合物经过第二布水器210扩容后重新进入化学清洗箱22,实现气液分离以及除盐水除氧;

168.其中,清洗泵23泵出口输出的带压除盐水的质量流量为500吨/小时,循环除盐水的质量流量为230吨/小时,第三带压氮气的单位时间加入质量与第一带压氮气的单位时间加入质量比为1.5:2.5;

169.其中,循环除盐水的压力为0.6

‑

0.9mpa;

170.1.4、除盐水经液体输送管路24中输送至锅炉设备进行水冲洗,除盐水依次经过省煤器214、水冷壁215、启动分离器216后排出;具体而言:

171.输送至锅炉设备的除盐水依次进入省煤器214、水冷壁215、启动分离器216,自启动分离器216的出液口排出至液体排放管路219中,经液体排放管路219排出。

172.2、化学清洗钝化过程中水冲洗后的漂洗:

173.2.1、水冲洗后,在清洗箱中将漂洗用药品溶解到原有的冲洗水中形成漂洗液,漂洗液利用清洗泵3输出至液体输送管路24中;

174.2.2、利用第二氮气加入设备28向清洗泵3输出的液体输送管路24中将要输送至锅炉设备进行漂洗的带压漂洗液中充入第四带压氮气,形成漂洗液与氮气混合物;将漂洗液与氮气混合物输送至锅炉设备进行漂洗;

175.其中,液体输送管路24中将要输送至锅炉设备进行漂洗的带压漂洗液的质量流量为500吨/小时,控制第四带压氮气的加入量为每百吨带压漂洗液加入50公斤液氮;

176.其中,清洗泵23输出的液体输送管路24中将要输送至锅炉设备进行漂洗的带压漂洗液的压力为0.6

‑

0.9mpa;

177.2.3、漂洗液与氮气混合物依次经过省煤器214、水冷壁215、启动分离器216后重新经清洗泵23输出作为将要输送至锅炉设备进行漂洗的带压漂洗液;具体而言:

178.输送至锅炉设备的漂洗液与氮气混合物依次进入省煤器214、水冷壁215、启动分离器216,分离出的氮气以及氧气从启动分离器216排气门2161排出,漂洗液自启动分离器216的出液口排出至漂洗液输送管路25中,经漂洗液输送管路25输送至清洗泵23,重新经清洗泵23输出作为将要输送至锅炉设备进行漂洗的带压漂洗液循环进行步骤2.2

‑

步骤2.3直至漂洗结束。

179.经过本实施例提供的提高化学清洗钝化效果的方法(特殊动态氮气除氧)钝化效果颜色为钢灰色且较为纯正,没有经过本发明特定的动态氮气除氧的常规化学清洗钝化方法钝化表面带有微黄色。

180.使用实施例4提供的方法径向化学清洗钝化时,在整个冲洗过程中耗水量为800吨左右,而常规采用的静态除氧的化学清洗钝化方法冲洗水量通常在1200吨左右。

181.常规化学清洗钝化方法中采用的静态除氧方法,对于270吨的水达到90%的除氧率,静态除氧需要20分种以上,而本发明只需要不到7分钟。

182.常规化学清洗钝化方法中添加化学试剂除氧方法在酸洗后水冲洗环节中逐步弃用,其原因在于:一、添加化学试剂除氧方法常温下除氧率通常仅在50%左右,二、因化学试剂有毒导致环保污染。

183.以上参照附图描述了本发明的优选实施方式。这些实施方式的许多特征和优点根据该详细的说明书是清楚的,因此权利要求旨在覆盖这些实施方式的落入其真实精神和范围内的所有这些特征和优点。此外,由于本领域的技术人员容易想到很多修改和改变,因此不是要将本发明的实施方式限于所例示和描述的精确结构和操作,而是可以涵盖落入其范围内的所有合适修改和等同物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1