高效焚烧耦合烟气超低排放系统及其控制方法与流程

1.本发明属于环境保护技术领域,涉及生活垃圾处理过程中热量充分利用的方法,具体为高效焚烧耦合烟气超低排放系统及其控制方法。

背景技术:

2.完整的垃圾焚烧系统需要做到稳定高效燃烧以及二次污染物减排,从而实现持续的无害化、减量化。燃烧不稳定不但影响垃圾处置效率,频繁停炉导致运行成本增加,而且会产生大量的烟气污染物。现有的生活垃圾存在含水率高、热值低的问题,因此持续焚烧难度大。传统的方法一般采用机械式炉排炉的方式进行焚烧,在炉排上分为干燥段、燃烧段和燃尽段等,使用高温的一次风将垃圾尽量干燥,使得其热值上升,从而有助于后续的稳定高效燃烧。一次风温度一般在150-220℃范围内,其温度越高越有利于垃圾干燥而提高燃烧段的热值;因此,垃圾热值越低,所需的一次风温度越高。一次风的加热方式一般有蒸汽加热、沼气加热、热烟气加热等。但以上几种加热方式都存在能耗高、响应速度慢、可调节性差、温升不足等缺点,尤其是在垃圾热值较低的情况下,常因一次风温不足而导致稳定焚烧困难。提高一次风的风量也可以提高干燥效果,但若是采用空气为一次风,风量提高后含氧量上升,虽然有助于焚烧,但也会导致部分污染物浓度上升。

3.与此同时,随着垃圾焚烧烟气排放指标要求的提高,需采用更高效的烟气净化技术,其中尤以脱硝难度较大。常规的sncr技术效率偏低,烟气再循环技术仅能作为辅助。要达到更高的排放标准,一般仍需采用scr脱硝技术。而由于垃圾焚烧飞灰中含较多的碱金属元素,一般垃圾焚烧采用低温scr技术,置于布袋除尘器后。该技术虽然脱硝效果较好,但烟气需要加热,运行能耗极高,大大影响了项目的经济效益。

4.现有公开的专利文献中:

5.1)申请号202110624474.3的现有技术通过将余热锅炉内的部分高温烟气抽出,经过旋风分离器等设备后作为部分一次风和二次风进入炉膛,一方面形成低氧环境,有利于降低nox生成,另一方面,部分替代一次风,减少了蒸汽加热需求,适当提高了经济性。但由于余热锅炉段的烟气中含较多的粉尘、酸性气体,尤其是二噁英等污染物,因此,需要在抽气前增设旋风分离器,一方面增加了设备;另一方面,旋风的效率较低,无法完全解决后面的管路、阀门以及泵被粉尘堵塞、磨损以及正压运行状态下的泄漏问题;再者,管路上旋风分离器的存在也会导致循环烟气量的调节性能下降。

6.2)公告号cn215892366u的现有技术从省煤器处抽取高温烟气(300℃以上)与常温一次风混合,从而将一次风的温度提高到300℃左右,提高炉内的干燥效果,减少加热一次风需要的能耗。该方案引风点与对比专利1)相近,但是没有设置旋风分离器等设备,因此会导致后续的烟道、阀门、风机受高温、高尘、高酸性气体的长期冲刷,设备寿命很短,技术实际可行性不高。且空气未设置加热系统,高温烟气与常温空气混合后温度下降,低于酸露点会形成酸露,腐蚀设备。

7.3)公告号cn211260819u的现有技术采用了一种间接加热的方式,采用烟气空气预

200℃处。

23.优选的,高温热循环风供风系统和中温热循环风供风系统靠近自身出风口处依次设有开关阀、止回阀、流量计和变频风机,也可额外加设相应的管路与手动阀门。根据需要的干燥风温度以及流量,调节风机风量以及比例,从而满足干燥要求。止回阀与开关阀可阻隔两股气体,避免内循环。

24.以上任一所述高效焚烧耦合烟气超低排放系统的控制方法,所述方法包括以下步骤:

25.s1、生活垃圾在垃圾焚烧炉内燃烧,垃圾焚烧炉分为干燥段、燃烧段和燃尽段,分别由高温热循环风供风系统、中温热循环风供风系统和燃烧燃尽风供风系统提供所需的一次风;

26.s2、焚烧后的烟气顺次进入余热锅炉、高效除尘脱硝脱二恶英系统和低温余热利用系统,通过调节高温热循环风供风系统和中温热循环风供风系统的开关阀、止回阀、流量计和变频风机控制高温热循环风供风系统和中温热循环风供风系统的启停、烟气抽取量、流量和管路内混合后干燥风的温度;其中管路内干燥风温度为160-310℃,烟气抽取量最大可占高效除尘脱硝脱二恶英系统排出的总烟气量的40%;干燥风通过管路输送回垃圾焚烧炉的干燥段,作为干燥段一次风;

27.s3、未经高温热循环风供风系统和中温热循环风供风系统抽取的烟气经烟气净化系统脱酸后再经风机及烟囱排出系统;

28.s4、垃圾焚烧炉通过燃烧燃尽风供风系统从外接的垃圾仓内抽取空气,为垃圾仓提供负压环境,并为垃圾焚烧炉的燃烧段和燃尽段提供一次风。

29.本发明所述高效焚烧耦合烟气超低排放系统设计的思路在于:所述系统将高温除尘脱硝脱二恶英系统设于余热锅炉下游,通过高温除尘耦合高温scr技术在高温段实现除尘、脱硝和脱二恶英,同时配合其下游的烟气净化系统实现烟气的超低排放。所述系统创新性的在高温除尘脱硝脱二恶英系统出口290-310℃处、低温余热利用系统出口160-200℃处耦合高温热循环风供风系统和中温热循环风供风系统,并将部分经除尘、脱硝、脱二恶英处理后的烟气回输至垃圾焚烧炉内,作为干燥段一次风以提供垃圾在焚烧炉内的干燥效率,提高整体的焚烧效率和对垃圾的适应性。更进一步,在系统内设置温度监控系统,以根据需要调整干燥风的温度范围在160-310℃。另外,所述系统通过燃烧燃尽风供风系统将垃圾仓内的气体输送至垃圾焚烧炉的燃烧段和燃尽段,为垃圾仓提供负压环境,避免臭气泄漏。经检测,所述系统处理后的烟气中粉尘含量达5mg/nm3以下,nox含量达50mg/nm3以下。

30.有益效果:

31.(1)在高温段(290-320℃)设置高温除尘耦合scr脱硝脱二恶英系统,烟气无需加热即可高效脱硝,实现粉尘与nox的超低排放的同时降低了脱硝的运行成本;

32.(2)利用高温除尘脱硝脱二恶英系统后的高温热烟气作为干燥风,洁净度很高,后端的热循环风系统无需设置净化设备,系统简单,维护量小,寿命长,不用担心烟气外泄对环境的影响。且通过两股较高温度的热烟气混合,在具备灵活调节干燥风温的同时,可以避免采用烟气与低温空气混合时形成酸露导致设备腐蚀的问题;

33.(3)设置循环风作为干燥风,并设置两段混合式循环风。高温热循环风抽气点位于高温除尘脱硝脱二恶英系统后,温度约280-310℃,且烟气含尘含二恶英量极低。中温热循

环风抽气点位于省煤器后,温度约160-200℃,且烟气含尘含二恶英量极低;

34.(4)干燥风主要用于干燥,对含氧量要求不高;而燃烧燃尽风主要用于燃烧,对含氧量要求高。本系统干燥风与燃烧燃尽风独立运行,干燥风采用高温热烟气且流量调节范围大;燃烧燃尽风采用热空气,一方面保证垃圾仓负压,另一方面无需加热到过高的温度,节省能耗,同时提供燃烧所需的足够氧量,确保稳定燃烧。

35.(5)热循环风温160-310℃可控,调节性更广更快,正常运行时可以低温运行,避免高温损坏炉排。当垃圾热值较低时,可快速达到310℃,高于一般的蒸汽加热的一次风温,可有效快速干燥垃圾,促进稳定燃烧。且热循环风系统无大阻力设备,流量调节性能强,可根据燃烧工况需求快速提高风量,加大干燥效果;同时由于采用纯烟气配风,其中的含氧量低于空气,风量增加对焚烧过程含氧量的增加影响较小。

附图说明

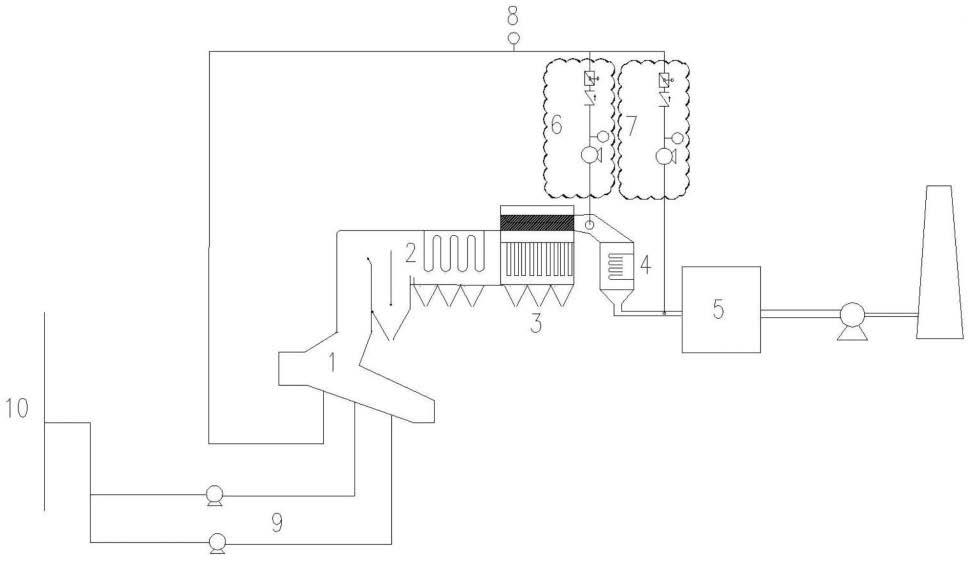

36.图1是高效焚烧耦合烟气超低排放系统的结构示意图;

37.其中,1为垃圾焚烧炉,2为余热锅炉,3为高效除尘脱硝脱二恶英系统,4为低温余热利用系统,5为烟气净化系统,6为高温热循环风供风系统,7为中温热循环风供风系统,8为温度监控系统,9为燃烧燃尽风供风系统,10为垃圾仓。

具体实施方式

38.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

39.实施例1

40.高效焚烧耦合烟气超低排放系统,所述系统包括顺次连通的垃圾焚烧炉1、余热锅炉2、高效除尘脱硝脱二恶英系统3、低温余热利用系统4、烟气净化系统5、风机及烟囱;其中,高效除尘脱硝脱二恶英系统3出口处外接有高温热循环风供风系统6,低温余热利用系统4出口处外接有中温热循环风供风系统7,高温热循环风供风系统6和中温热循环风供风系统7的两股循环风在管路中混合后经管路输送回垃圾焚烧炉1的干燥段。

41.垃圾焚烧炉1外接有垃圾仓10,并在二者之间设有燃烧燃尽风供风系统9。

42.燃烧燃尽风供风系统9与垃圾焚烧炉1的燃烧段和燃尽段连通。

43.两股循环风混合后输送回垃圾焚烧炉1的管路上设有温度监控系统8。

44.高效除尘脱硝脱二恶英系统3设于余热锅炉2出口温度300-320℃处,

45.高效除尘脱硝脱二恶英系统3内包括高温金属或陶瓷除尘器、并填充scr脱硝脱二恶英催化剂。

46.高温热循环风供风系统6的管路外接于高效除尘脱硝脱二恶英系统3出口温度300℃处。

47.中温热循环风供风系统7的管路外接于低温余热利用系统4出口温度160℃处。

48.高温热循环风供风系统6和中温热循环风供风系统7靠近自身出风口处依次设有开关阀、止回阀、流量计和变频风机。

49.以上高效焚烧耦合烟气超低排放系统采用以下方法控制:

50.s1、生活垃圾在垃圾焚烧炉1内燃烧,垃圾焚烧炉1分为干燥段、燃烧段和燃尽段,分别由高温热循环风供风系统6、中温热循环风供风系统7和燃烧燃尽风供风系统9提供所需的一次风;

51.s2、焚烧后的烟气顺次进入余热锅炉2、高效除尘脱硝脱二恶英系统3和低温余热利用系统4,通过调节高温热循环风供风系统6和中温热循环风供风系统7的开关阀、止回阀、流量计和变频风机控制高温热循环风供风系统6和中温热循环风供风系统7的启停、烟气抽取量、流量和管路内混合后干燥风的温度;垃圾热值较高时,其中管路内干燥风温度设定为180℃,烟气抽取量为高效除尘脱硝脱二恶英系统3排出的总烟气量的15%;干燥风通过管路输送回垃圾焚烧炉1的干燥段,作为干燥段一次风;

52.s3、未经高温热循环风供风系统6和中温热循环风供风系统7抽取的烟气经烟气净化系统5脱酸后再经风机及烟囱排出系统;

53.s4、垃圾焚烧炉1通过燃烧燃尽风供风系统9从外接的垃圾仓10内抽取空气,为垃圾仓10提供负压环境,并为垃圾焚烧炉1的燃烧段和燃尽段提供一次风。

54.实施例2

55.与实施例1不同之处在于:

56.中温热循环风供风系统7的管路外接于低温余热利用系统4出口温度200℃处。

57.垃圾热值较低时,系统控制方法中,控制管路内干燥风温度为250℃,烟气抽取量达到高效除尘脱硝脱二恶英系统3排出的总烟气量的30%。

58.实施例3

59.与实施例1不同之处在于:

60.高温热循环风供风系统6的管路外接于高效除尘脱硝脱二恶英系统3出口温度310℃处。中温热循环风供风系统7的管路外接于低温余热利用系统4出口温度200℃处。

61.极端工况下,控制管路内干燥风温度为310℃,烟气抽取量占高效除尘脱硝脱二恶英系统3排出的总烟气量的40%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1