用于给车辆、尤其是机动车辆的热调节回路除霜的方法与流程

1.本发明涉及一种用于给车辆、尤其是机动车辆的热调节回路除霜的方法。它尤其可以是所述车辆的通风、加热和/或空调系统的回路。

背景技术:

2.机动车辆目前配备有热调节回路,该热调节回路包括用于加热或冷却车辆的不同区域或不同部件的制冷剂流体循环环路。特别已知的实践是,该回路用于对送入车辆内部的气流进行热处理。

3.在装有内燃机的车辆中,发动机释放的热能通常足以加热汽车内部。对于混合动力或电动车辆来说,情况并非如此。

4.因此,已经提出使用热调节回路不仅对车辆内部进行空气调节,而且通过以热泵模式运行来对其进行加热。

5.然而,在外部温度非常冷和/或空气非常湿的情况下,车辆前面的制冷剂流体循环环路所使用的从空气中提取热能的热交换器会结霜,因此有必要对其进行除霜。

6.在这种意义上已经提出了各种解决方案,本发明旨在改善这种情况。

技术实现要素:

7.为此,本发明提出了一种用于给热调节回路除霜的方法,该热调节回路尤其用于机动车辆,所述热调节回路设有用于制冷剂流体的循环环路,该循环环路包括易于结霜的第一热交换器以及第二热交换器和第三热交换器,第二热交换器和第三热交换器用于在制冷剂流体和传热流体之间交换热量,所述环路还包括用于储存一部分所述制冷剂流体的瓶,所述方法包括被称为除霜步骤的步骤,该步骤使制冷剂流体依次在第二热交换器、瓶、然后第一热交换器和第三热交换器中循环,制冷剂流体在第一热交换器和第二热交换器中被冷却,制冷剂流体在第三热交换器中被加热。

8.因此,在制冷剂流体循环环路构造中,瓶沿制冷剂流体的循环方向位于第二热交换器和第一热交换器之间,当作为制冷剂流体环路的制冷系统操作时,第二热交换器和第一热交换器形成冷源,第三热交换器形成热源。热调节回路的总加热能力大于其冷却能力,特别是因为压缩机有助于加热能力。因此,可以使用这种加热能力的一部分来给第一热交换器除霜,这就是本发明所提出的。

9.根据本发明的方法还可以包括以下特征,这些特征可以单独采用或者以任何技术上可能的组合采用,从而形成本发明的许多实施例:

[0010]-所述第二和第三热交换器是热调节回路的同一个传热流体环路的一部分,

[0011]-至少在所述除霜步骤期间,所述第二和第三热交换器在所述传热流体环路中串联连接,

[0012]-至少在所述除霜步骤期间,所述第二和第三热交换器通过中间热交换器热耦合,

[0013]-所述制冷剂流体环路被配置成通过使用所述第一热交换器从空气流中吸取热量

并通过使用所述第二热交换器将所述热量返回到传热流体而以热泵模式运行,

[0014]-所述空气流是来自车辆外部的外部空气流,

[0015]-所述热调节回路旨在用于车辆内部和/或车辆部件的热处理,

[0016]-用于制冷剂流体的所述循环环路包括压缩机,

[0017]-所述压缩机在制冷剂流体的循环方向上位于第三和第二热交换器之间,

[0018]-用于传热流体的所述循环环路包括用于加热所述传热流体的电加热装置,

[0019]-所述电加热装置在传热流体的循环方向上位于第二热交换器和第三热交换器之间,

[0020]-用于传热流体的所述循环环路包括用于加热汽车内部的加热器,

[0021]-所述加热器在传热流体的循环方向上位于第二热交换器和第三热交换器之间,

[0022]-用于制冷剂流体的所述循环环路包括第一膨胀阀,

[0023]-所述第一膨胀阀在制冷剂流体的循环方向上位于瓶和第一热交换器之间,

[0024]-用于制冷剂流体的所述循环环路包括第二膨胀阀,

[0025]-所述第二膨胀阀在制冷剂流体的循环方向上位于第一和第三热交换器之间,

[0026]-所述方法包括控制除霜的步骤,该步骤在第一情况下由第一膨胀阀执行,

[0027]-当第二膨胀阀完全打开时,执行所述控制步骤,

[0028]-所述控制步骤在第二情况下由第二膨胀阀执行,

[0029]-所述方法包括考虑到进入汽车内部的空气的流速的步骤,

[0030]-所述方法包括控制由电加热装置分配的热量的步骤,

[0031]-所述方法包括控制传热流体流速的步骤,

[0032]-所述方法包括确定第三热交换器中的压力的步骤,

[0033]-所述方法包括如果所确定的压力低于第一预定阈值,则增加传热流体的流速的步骤,

[0034]-压力由压力测量传感器确定和/或设定为等于压缩机入口处的压力,

[0035]-传热流体环路具有用于流体循环的泵,

[0036]-所述方法包括通过改变泵的转速来控制传热流体的流速的步骤,

[0037]-所述方法包括检验第三热交换器出口处的制冷剂流体的过热状态的步骤,

[0038]-所述方法包括如果制冷剂流体的过热状态大于第三热交换器出口处的阈值,则限制传热流体的流速的步骤,

[0039]-所述方法包括确定压缩机的压缩比的步骤,压缩比等于压缩机出口压力和入口压力的比值,

[0040]-所述方法包括如果压缩比高于第二预定阈值,则增加传热流体的流速的步骤,

[0041]-所述方法包括如果压缩比低于第三预定阈值,则降低传热流体的流速的步骤。

附图说明

[0042]

通过阅读下面的详细描述,本发明的进一步特征和优点将变得显而易见,为了理解详细描述,将参考附图,在附图中:

[0043]

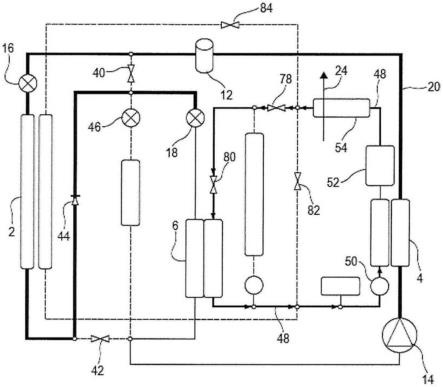

图1示意性地示出了用于实施根据本发明的除霜方法的循环环路的示例,

[0044]

图2示出了在没有部件冷却的空调模式下的图1的循环环路,

[0045]

图3示出了在具有部件冷却的空调模式下的图1的循环环路,

[0046]

图4示出了热泵模式下的图1的循环环路,

[0047]

图5示出了处于热回收模式的图1的循环环路,

[0048]

图6示出了处于根据本发明的除霜方法的除霜模式的图1的循环环路。

具体实施方式

[0049]

如图1至图6所示,本发明应用于车辆,特别是机动车辆的热调节回路,并涉及一种用于对所述回路除霜的方法。所述回路包括用于制冷剂流体的循环环路,并且在这种情况下是用于传热流体的循环环路。所述环路优选是闭合的。

[0050]

在以下描述中使用的术语上游和下游指的是所讨论的流体的循环方向,也就是说制冷剂流体、传热流体、车辆内部的外部的空气流和/或发送到车辆内部的内部空气流。

[0051]

在图1中,制冷剂流体环路用实线表示,传热流体环路用点划线表示。在图2至6中,对于每个环路,它们各自的流体正在通过的部分用实线表示,没有循环流体的部分用虚线表示。还使用不同线宽的实线。更具体地,粗线对应于制冷剂流体环路的高压部分,细线对应于制冷剂流体环路的低压部分。

[0052]

下文中使用的标识符“第一”、“第二”等并不旨在指示它们所伴随的术语的层级或顺序。这些标识符仅用于区分它们所伴随的术语,并且可以互换,而不会缩小本发明的范围。

[0053]

制冷剂流体例如是在制冷剂流体的循环环路的温度和压力条件下能够从液相转变为气相的流体,反之亦然。它可以是以r134a的名称已知的流体或以r1234yf的名称已知的流体。它甚至可以是基本上保持气态的流体,例如r744。

[0054]

传热流体例如是液体,特别是添加了防冻剂如乙二醇的水。

[0055]

制冷剂流体循环环路包括易于结霜的第一热交换器2,以及第二热交换器4和第三热交换器6。所述第二热交换器4和所述第三热交换器6用于在制冷剂流体和传热流体之间交换热量。

[0056]

根据本发明的方法旨在允许通过除霜步骤对第一热交换器2进行除霜,如将在下面建立的。

[0057]

所述制冷剂流体环路优选地被配置为不仅在除霜模式下运行,而且在各种其他模式下运行,特别是有或没有电池冷却的空调模式,热泵模式和/或热回收模式等。

[0058]

在热泵模式中,所述制冷剂流体循环环路被配置成通过使用所述第一热交换器2从由箭头8表示的空气流中吸取热量,以及通过使用所述第二热交换器4将所述热量返回到传热流体来运行。这样,如果外部空气太冷和/或太潮湿,则第一热交换器2会被霜覆盖。这是因为,由于空气在与第一热交换器2接触时损失热量,空气中存在的水颗粒固化并沉积在热交换器上。由于这样形成的霜层将它与空气隔离,因此它就不能再发挥其作用。也就是说,无论结冰是由于上述现象还是任何其他原因而出现,都可以实施根据本发明的除霜步骤。

[0059]

所述循环环路旨在例如用于车辆内部和/或车辆部件的热处理,并且所述气流是来自车辆外部的外部气流。所述第一热交换器2包括例如一个或多个用于制冷剂流体的循环通道。特别地,它是蒸发器/冷凝器。它旨在定位在车辆的前面,穿过它的所述气流已经在

之前穿过格栅。所述第二热交换器4包括例如一个或多个用于制冷剂流体的循环通道和一个或多个用于传热流体的循环通道。这样,它形成了双流体热交换器,特别是用于制冷剂流体的冷凝器。所述第三热交换器6包括例如一个或多个用于制冷剂流体的循环通道和一个或多个用于传热流体的通道。这样,它形成了双流体热交换器,特别是用于传热流体的冷却器。

[0060]

用于制冷剂流体的所述循环环路还包括用于储存一部分所述制冷剂流体的瓶12。这里,所述瓶在制冷剂流体的循环方向上位于第二热交换器4和第一热交换器2之间。

[0061]

用于制冷剂流体的所述循环环路还包括压缩机14。所述压缩机14在制冷剂流体的循环方向上位于第三热交换器6和第二热交换器4之间。所述用于制冷剂流体的循环环路还包括沿制冷剂流体的循环方向位于瓶12和第一热交换器2之间的第一膨胀阀16,以及沿制冷剂流体的循环方向位于第一热交换器2和第三热交换器6之间的第二膨胀阀18。

[0062]

有利地,压缩机14、第二热交换器4、瓶12、第一膨胀阀16、第一热交换器2和第二膨胀阀18以及第三热交换器6形成闭合回路20,称为除霜回路,在压缩机14的作用下,制冷剂流体用于在该回路中按此顺序循环。这里,第一膨胀阀16和第二膨胀阀18分别插置在瓶12和第一热交换器2之间,以及第一热交换器2和第三热交换器6之间。

[0063]

在图示的实施例中,用于制冷剂流体的所述循环环路还包括第四热交换器22。所述第四热交换器22有利地用于在制冷剂流体和内部空气流之间交换热量,该内部空气流由箭头24表示,用于引入车辆内部。所述第四热交换器22包括例如一个或多个用于制冷剂流体的循环通道。特别地,它是用于制冷剂流体的蒸发器。

[0064]

这里,用于制冷剂流体的所述循环环路除了除霜环路20之外还包括位于第一分流点28和第二分流点30之间的第一分流支路26。第一分流点28位于除霜回路20上的第一热交换器2和第二膨胀阀18之间。第二分流点30位于除霜回路20上的第三热交换器6和压缩机14之间。所述第一分流支路包括蒸发器22和位于第一分流点28和蒸发器22之间的第三膨胀阀46。

[0065]

第一膨胀阀16、第二膨胀阀18和/或第三膨胀阀46有利地构造成根据给定的流速选择性地完全打开、完全关闭或使在回路和/或相关支路中循环的制冷剂流体膨胀。

[0066]

用于制冷剂流体的所述循环环路还特别包括第一旁路支路32和第二旁路支路34。第一旁路支路位于第一旁路点36和第一分流点28之间。第一旁路点36位于除霜回路20上的瓶12和第一膨胀阀16之间。第二旁路支路位于第二旁路点38和第二分流点30之间。第一旁路支路包括第一双向阀40和/或第二旁路支路包括第二双向阀42。还应注意,除霜回路包括位于第二旁路点38和第一分流点28之间的止回阀44。

[0067]

作为一种变型,尽管没有示出,但是制冷剂流体的循环环路包括一个或多个内部热交换器。

[0068]

所述第二和第三热交换器4、6形成传热流体环路的一部分,所述第二和第三热交换器4、6至少在所述除霜步骤期间串联连接,其优点将在后面阐述。换句话说,所述第二和第三热交换器优选形成传热流体的同一循环环路的一部分,并且至少在所述除霜步骤期间,进入其中一个的传热流体进入另一个。

[0069]

根据未示出的实施例,至少在所述除霜步骤期间,所述第二热交换器和第三热交换器通过中间热交换器热耦合。换句话说,其中布置有第二热交换器的传热流体回路不与

其中布置有第三热交换器的传热流体回路流体连通。热量经由中间热交换器在第二热交换器和第三热交换器之间交换。

[0070]

这里,用于传热流体的所述循环环路包括回路48,称为主回路,其包括第二热交换器4和第三热交换器6。所述主回路48还包括用于循环传热流体的主泵50。

[0071]

用于传热流体的所述循环环路还包括用于加热所述传热流体的电加热装置52,其在主回路48中的传热流体的循环方向上位于第二热交换器4和第三热交换器6之间。

[0072]

这里,用于传热流体的所述循环环路再次包括加热器54,其用于加热汽车内部,特别是通过与内部空气流24进行热交换。所述加热器54在传热流体在主回路中的循环方向上位于第二热交换器4和第三热交换器6之间,特别是位于电加热装置52和第三热交换器6之间。

[0073]

换句话说,这里,所述主回路48在传热流体的循环方向上按以下顺序包括:主泵50、第二热交换器2、电加热装置52、加热器54和第三热交换器6。它还设有膨胀容器56,例如位于主泵50的上游。

[0074]

如图所示,传热流体的循环环路还包括位于第一环路点60和第二环路点62之间的第一环路支路58。第一环路点60位于主回路48上的第三热交换器6和主泵50之间。所述第二环路点62位于主回路48上的加热器54和第三热交换器6之间。所述第一环路支路58包括第五热交换器64,该第五热交换器64特别用于通过直接或间接热交换对车辆的电气部件(例如电池)和/或电子部件进行热调节。所述第一环路支路58还包括环路泵66。

[0075]

这里,所述循环环路再次包括在第三环路点74和第四环路点76之间的第二环路支路72。第三环路点位于主回路48上的加热器54和第二环路62之间。第四环路点位于主回路48上的第一环路点60和主泵50之间。

[0076]

这里,用于传热流体的所述循环环路还包括第二分流支路68。所述第二分流支路68包括冷却器70。这里,所述冷却器70位于车辆的前面,以便被外部空气流8穿过。它优选位于第一热交换器2在空气流通方向上的下游。所述第二分流支路位于第三环路点74和第四环路点76之间。

[0077]

为了提供所需的各种循环模式,传热流体的循环环路还包括阀,特别是双向阀。它们包括例如位于第三环路点74和第二环路点62之间的主回路48上的第三双向阀78。它们还包括位于第二环路点62和第三热交换器6之间的主回路48上的第四双向阀80。它们还包括位于第二环路支路72上的第五双向阀82。它们还包括位于第二分流支路68上的第六双向阀84。

[0078]

在该配置中,所述膨胀容器56位于主回路48上、在第四环路点76和主泵50之间。

[0079]

如图2所示,利用上述回路示例,除了根据本发明的除霜步骤之外,还可以在不冷却电气部件的情况下对汽车内部进行空气调节。

[0080]

在这种冷却汽车内部的操作模式中,如图2所示,制冷剂流体的循环环路遍历如下。在压缩机14的出口处,制冷剂流体首先遵循除霜回路20,并穿过第二热交换器4,在此过程中向传热流体散热。所述制冷剂流体然后从高压下的气态转变成液态,或者至少基本上是液态。然后,它穿过瓶12,在瓶12中,流体的任何气体部分与液体部分分离,使得流体以液相离开瓶。然后,它穿过完全打开的膨胀阀16和第一热交换器2,在第一热交换器2中,它与外部空气流8接触而经历强制冷却。然后,它穿过止回阀44,以便到达第一分流支路26,在那

里,它穿过第三膨胀阀46,当它这样做时转换到低压。然后,它穿过蒸发器22,在蒸发器22中,它改变状态以返回到蒸汽相,从而冷却内部空气流24,使得可以冷却汽车内部。然后它回到除霜回路20的末端,以便到达压缩机14进行新的循环。

[0081]

在该模式下,第一双向阀40和第二双向阀42关闭,第二膨胀阀18也是如此。

[0082]

仍然在这种模式下,传热流体的循环环路遍历如下。在主泵50的出口处,传热流体遵循主回路48,并穿过第二热交换器4,在那里它被制冷剂流体加热。传热流体然后经过不激活(active)的电加热装置52。在未示出的变型中,它可以经过所述装置的旁路支路。传热流体然后穿过加热器54,加热器54被内部空气流24绕过,以便不加热后者。传热流体然后在第三环路点74处流向第二分流支路68,以便穿过第六双向阀84和冷却器70,在冷却器70中,传热流体在与外部空气流8接触时冷却。然后,在到达主泵50进行新的循环之前,它在第四环路点76处回到主回路48。

[0083]

在这种模式下,第三双向阀78、第四双向阀80和第五双向阀82关闭。第六双向阀84打开。

[0084]

如图3所示,利用上述回路示例,还可以在冷却电气部件的同时对汽车内部进行空气调节。

[0085]

除了第二膨胀阀18打开之外,制冷剂流体在相应循环环路中的路径与先前操作模式中的路径相同。制冷剂流体因此在整个除霜回路20和第一分流支路26中循环。因此,它还进入第二膨胀阀18(其下游处于低压)和第三热交换器6,在第三热交换器6中,它通过转变成气相来冷却传热流体。

[0086]

仍然在该模式中,传热流体的循环环路在两个子环路中穿过,第一子环路对应于前一模式的传热流体环回路。在第二子环路中,传热流体遵循以下路径。在环路泵66的出口处,传热流体穿过第五热交换器64,通过该热交换器64冷却电气部件。然后,它进入主回路48的一部分,在该部分它经过第四双向阀80和第三热交换器6,在那里它在返回到第一环路支路58之前冷却,以便到达环路泵66用于新的循环。

[0087]

在这种模式下,第三双向阀78和第五双向阀82关闭。第四双向阀80和第六双向阀84打开。

[0088]

如图4所示,利用上述回路示例,也可以在热泵模式下对汽车内部进行空气调节。

[0089]

制冷剂流体的循环环路遍历如下。在压缩机14的出口处,制冷剂流体首先遵循除霜回路20,并穿过第二热交换器4,在此过程中向传热流体散热。所述制冷剂流体然后从高压下的气态转变成液态,或者至少基本上是液态。然后,它穿过瓶12,在瓶12中,流体的任何气体部分与液体部分分离,使得流体以液相离开瓶。然后,它经过膨胀阀16,当这样做时转变为低压,并且第一热交换器2作为蒸发器运行,在第一热交换器2中,借助于从外部空气流8提取的热能,它经历到气相的转变。然后,在经由除霜回路20的末端部分到达压缩机14之前,它经过第二双向阀42,流经第二旁路支路34。

[0090]

在这种模式下,第一双向阀40关闭,第二膨胀阀18和第三膨胀阀46也关闭。因此,制冷剂流体既不通过第三热交换器6也不通过蒸发器22。

[0091]

仍然在这种被称为热泵模式的模式中,传热流体的循环环路如下穿过。在主泵50的出口处,传热流体遵循主回路48,并穿过第二热交换器4,在那里它被制冷剂流体加热。传热流体然后穿过电加热装置52,该电加热装置52可以是激活(active)的,以补充第二热交

换器4的作用。传热流体然后穿过加热器54,从而加热内部空气流24。传热流体然后在第三环路点74处流向第二环路支路72,以便在第四环路点76处返回主回路并到达主泵50以进行新的循环之前通过第五双向阀82。

[0092]

在这种模式下,第三双向阀78、第四双向阀80和第六双向阀84关闭。第五双向阀82打开。

[0093]

如图5所示,利用上述回路示例,也可以回收热量。

[0094]

制冷剂流体的循环环路如下穿过。在压缩机14的出口处,制冷剂流体首先遵循除霜回路20,并穿过第二热交换器4,在此过程中向传热流体散热。所述制冷剂流体然后从高压下的气态转变成液态,或者至少基本上是液态。然后,它穿过瓶12,在瓶12中,流体的任何气体部分与液体部分分离,使得流体以液相离开瓶。然后,它穿过第一旁路支路32,穿过第一双向阀40。然后,它加入除霜回路,以便进入第二膨胀阀18,第二膨胀阀18下游处于低压,并进入第三热交换器6,在第三热交换器6中,它借助于传热流体提供的热能转变成气相。最后,它返回压缩机14进行新的循环。

[0095]

在这种模式下,第二双向阀42关闭,第一膨胀阀16和第三膨胀阀46也关闭。

[0096]

仍然在该模式中,传热流体的循环环路在两个子环路中穿过,第一子环路对应于前一模式的传热流体回路,第二子环路对应于具有电气部件的冷却的空气调节实施例的第二子环路。

[0097]

在这种被称为热回收模式的模式中,通过用于传热流体的第二子环路,与电气部件接触而收集的热量被用于加热制冷剂流体。制冷剂流体可以以这种方式向传热流体的第一子环路提供热能,以便加热内部空气流24。因此,来自电气部件的热量被回收,以加热汽车内部。

[0098]

在这种模式下,第三双向阀78和第六双向阀84关闭。第四双向阀80和第五双向阀82打开。

[0099]

也就是说,如图6所示以及如上所述,根据本发明的方法的主要目的是允许第一热交换器2通过所述除霜步骤被除霜。

[0100]

在该步骤中,使制冷剂流体在第二热交换器4、瓶12、然后第一热交换器2和第三热交换器6中依次循环,制冷剂流体在第一热交换器2和第二热交换器4中被冷却,并且制冷剂流体在所述第三热交换器6中被加热。因此,当制冷剂流体环路作为制冷系统运行时,第二热交换器4和第一热交换器2形成冷源,第三热交换器6形成热源,第二热交换器4的加热能力和第三热交换器6的冷却能力之间的差异为第一热交换器2提供加热能力,所述加热能力允许所述第一热交换器2被除霜。热调节回路的总加热能力大于其冷却能力,特别是因为压缩机有助于加热能力。因此,可以使用这种加热能力的一部分来给第一热交换器除霜,这就是本发明所提出的。

[0101]

更具体地说,对于上述回路实例,制冷剂流体的循环环路遍历如下。在压缩机14的出口处,制冷剂流体遵循除霜回路20,并穿过第二热交换器4,在这样做的同时将热量分配给传热流体。所述制冷剂流体然后从高压下的气态转变成液态,或者至少基本上是液态。然后,它穿过瓶12,在瓶12中,流体的任何气体部分与液体部分分离,使得流体以液相离开瓶。然后,它经过膨胀阀16,在那里它经历膨胀,并且经过第一热交换器2,它加热第一热交换器2的壁,从而允许它被除霜。然后,它经过止回阀44,然后经过可以完全打开的第二膨胀阀

18。然后,它通过第三热交换器6,在那里,借助于传热流体提供的热量,它发生相变以返回到气相。最后,它到达压缩机14以进行新的循环。

[0102]

在该模式下,第一双向阀40和第二双向阀42关闭,第三膨胀阀46也关闭,使得制冷剂流体仅遍历除霜回路20。

[0103]

仍然在这种模式下,传热流体的循环环路如下穿过。在主泵50的出口处,传热流体遵循主回路48,并穿过第二热交换器4,在那里它被制冷剂流体加热。传热流体然后穿过电加热装置52,该电加热装置52可以是激活的。传热流体然后穿过加热器54,在那里它可能加热内部空气流24。传热流体然后进入第三双向阀78、第四双向阀80和第三热交换器6,在那里传热流体通过将其热量给予制冷剂流体而被冷却。然后,它沿着主回路48继续前进,以便到达主泵50以进行新的循环。

[0104]

在这种模式下,第五双向阀82和第六双向阀84关闭。第三双向阀78和第四双向阀80打开。

[0105]

如已经指出的,所述第二热交换器4和第三热交换器6优选形成传热流体环路的一部分,所述第二热交换器4和第三热交换器6至少在所述除霜步骤期间串联连接。这种配置的优点在于,由制冷剂流体通过第二热交换器4分配给传热流体的热量被第三热交换器6至少部分地重新引入到制冷剂流体中。以这种方式,可用的是除霜模式,该除霜模式可以在没有任何其它热交换的情况下并且依靠有限的能量输入来运行,在这种情况下,能量输入来自压缩机14,并且在余量的情况下(to the margin),能量输入来自主泵50。

[0106]

在这种情况下,如上所述,如果需要,在除霜模式中,所述传热流体的电加热装置52可以是激活的,从而允许制冷剂流体具有更大的加热能力用于除霜。这是因为,如果热量由电加热装置52供应,考虑到传热流体的循环环路中的传热液体的较高温度以及在传热流体和制冷剂流体之间发生的热交换,所述制冷剂流体于是在制冷剂流体的循环环路中在较高压力下运行。

[0107]

举例来说,传热液体被电加热装置52加热到40℃,并且在被第二热交换器4加热到大约36℃并开始新的热交换循环之前,在第三热交换器6中被冷却到30℃。就其本身而言,制冷剂流体首先在第二热交换器4中被冷却,以便加热传热液体,然后在第一热交换器2中被冷却,其对第一热交换器2进行除霜。然后,它在第三热交换器6中借助由传热液体提供的热能被加热,传热液体冷却。

[0108]

如上所述,为了保持汽车内部舒适,如果需要,传热流体的热容量也可以用于加热内部空气流24。

[0109]

有利的是,所述方法包括控制除霜的步骤。优选地,这在第一情况下由第一膨胀阀16执行,特别是根据需要打开或关闭所述第一膨胀阀16,第二膨胀阀18完全打开或至少不改变第二膨胀阀18的打开程度。执行这种调节,例如,使得压缩机14入口处的制冷剂流体的过热状态在下限和上限之间。

[0110]

如果第一膨胀阀16的作用不充分,则在第二种情况下,使第二膨胀阀18介入,如果需要,特别是如果第三热交换器6的出口处的制冷剂流体的过热状态太低和/或如果第一热交换器2中的制冷剂流体的压力不足,则第二膨胀阀18逐渐关闭。举例来说,将确保第一热交换器2中的制冷剂流体的压力大于4巴。

[0111]

举例来说,第二膨胀阀18完全打开,压缩机14入口处的制冷剂流体的状态通过第

一膨胀阀16被控制。如果传热液体在第三热交换器6处不够热,和/或如果第一热交换器2中的制冷剂流体的压力太低,则开始关闭第三膨胀阀18,以便将第一热交换器2中的制冷剂流体保持在允许除霜的压力下,和/或在压缩机14的入口处将所述制冷剂流体保持在过热状态。相反,如果当第二膨胀阀18没有完全打开时流体的压力和状态条件得到满足,将有可能继续打开所述第二膨胀阀18,如果条件允许,可能直到它完全打开。

[0112]

换句话说,所述方法包括检验第三热交换器6出口处的制冷剂流体的过热状态的步骤。然而,除了第一膨胀阀16和/或第二膨胀阀18的打开/关闭之外,这种检验步骤还可以具有调节动作,这将在下面描述。

[0113]

作为替代或补充,所述方法包括控制传热流体流速的步骤。

[0114]

有利地,所述方法包括限制传热流体流速的步骤,特别是如果制冷剂流体的过热状态低于第三热交换器6出口处的阈值。限制传热流体的流速允许制冷剂流体具有更大的加热能力用于除霜。

[0115]

也就是说,优选保持传热流体的最小流速,特别是为了使第三热交换器6出口处的制冷剂流体的过热状态大于选定的阈值。在这个意义上,所述方法例如提供了确定第三热交换器6中的制冷剂流体的压力的步骤,以及如果所确定的压力低于第一预定阈值,则增加传热流体的流速的步骤。

[0116]

特别地,第三热交换器6中的制冷剂流体的压力由压力测量传感器确定。作为替代,该压力设定为等于压缩机14入口处的压力。

[0117]

传热流体的流速例如通过改变在除霜模式下驱动所述传热流体的泵(在这种情况下为主泵50)的转速来控制。

[0118]

作为替代或补充,传热流体的流速可以通过规定根据本发明的方法为如下来进行调节,根据本发明的方法包括确定压缩机14的压缩比的步骤,该压缩比等于压缩机的出口压力和入口压力的比率,以及如果压缩比大于预定的上阈值,则增加传热流体的流速的步骤。具体地说,如果压缩比太高,传热流体的流速被增加,因为压缩机14的可靠性会有风险。

[0119]

相反,所述方法包括如果压缩比低于预定的下阈值,则降低传热流体的流速的步骤。例如,只要压缩比充分大于1,就可以降低传热流体的流速。

[0120]

由电加热装置52分配的加热功率的选择和/或传热流体的流速的选择使得可以除霜或多或少地有效和/或或多或少地快速。

[0121]

如果由电加热装置52分配的加热功率太弱,则存在可用于除霜的能量太有限的风险,在这种情况下除霜较慢。此外,如果由电加热装置52分配的加热功率太强,传热流体将太热,从而可能通过散热导致损失。

[0122]

因此,根据本发明的方法可以包括控制由电加热装置52分配的热量的步骤。可以相对于阈值温度进行这种控制,使得如果记录的温度低于阈值温度,则其加热行为增加,而在相反的情况下,其加热行为减少。

[0123]

同一个优化策略对于传热流体的流速是有利的。传热流体的低流速在第三热交换器6中的传热流体的温度和第二热交换器4中的传热流体的温度之间产生大的差异,从而又在制冷剂流体环路中的制冷剂流体的高压水平和低压水平之间产生大的差异,这有利于除霜。然而,如果传热流体的流速太低,则第三热交换器6中的传热流体的温度将太低,这一次将不利地影响制冷剂流体的循环环路的正确运行。

[0124]

作为替代或补充,所述方法包括根据内部空气流24考虑进入汽车内部的空气的流速的步骤。这使得可以测量加热器54的可能运行对除霜的影响。

[0125]

如果希望加热内部空气流24,由电加热装置52分配的加热功率将有利地增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1