一种猪场废水处理方法与流程

本发明属于废水处理,具体涉及一种猪场废水处理方法。

背景技术:

1、猪场废水主要来源于猪粪、猪尿和饲养场地冲洗水。废水中富含氮磷、有机物、高悬浮物,是一种高浓度有机废水,直接排放会对水体造成污染。

2、目前对于猪场废水较为有效的处理工艺有直接sbr工艺和anarwia工艺,anarwia工艺从运行成本和出水效果优于直接sbr工艺。两工艺处理水质中的cod值和氨氮浓度值均达到《畜禽养殖业污染物排放标准》(gb18596-2001),但仍不能满足现在日益提高的环保要求,仍存在设施复杂、能耗高、产生淤泥量大、后继淤泥处理成本高、需专业人员管理的问题。

技术实现思路

1、本发明的目的在于提一种处理效率高、处理效率好的猪场废水处理方法。

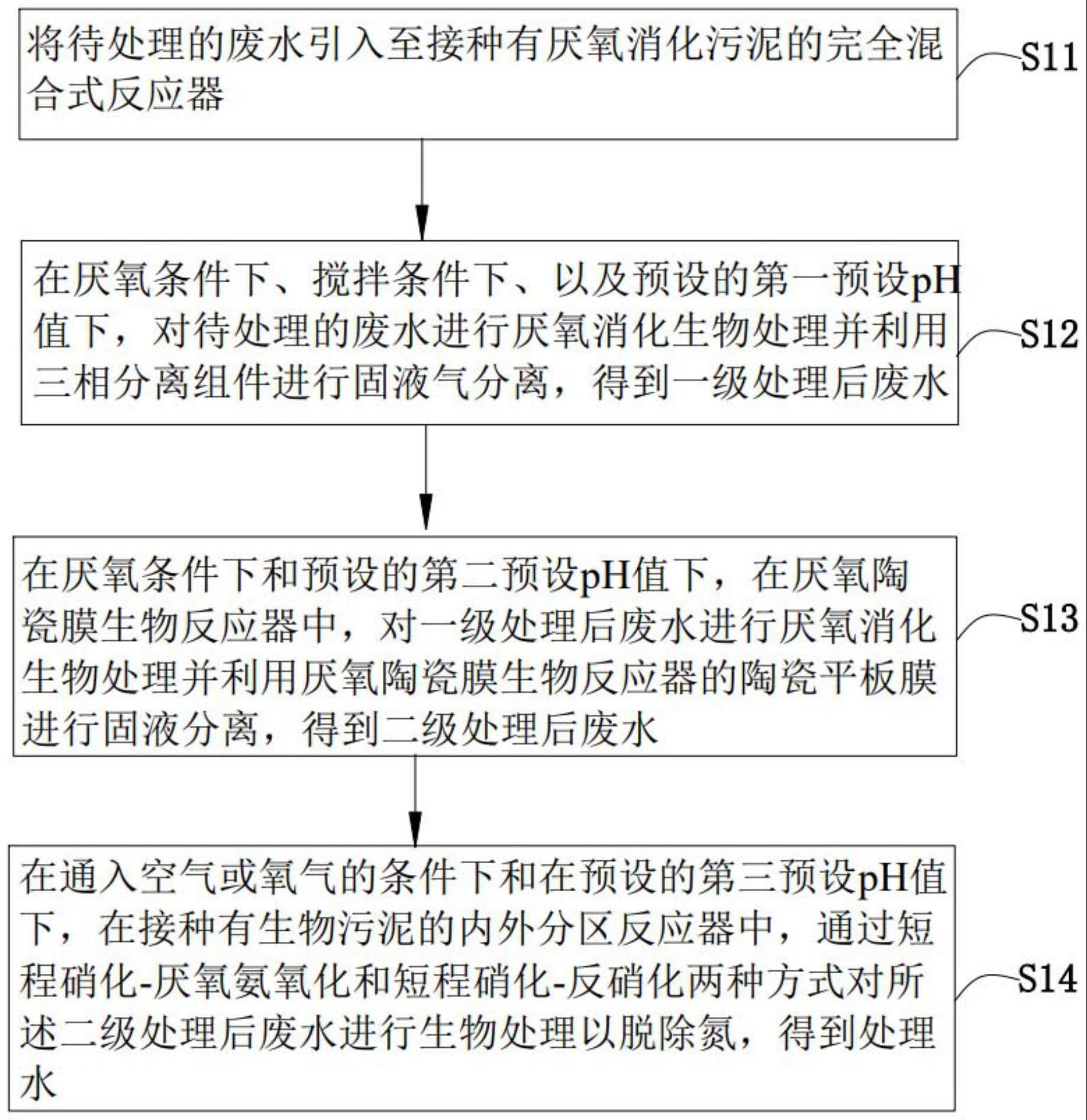

2、为实现上述目的,本发明提供一种猪场废水处理方法,其包括以下步骤:

3、将待处理的废水引入至接种有厌氧消化污泥的完全混合式反应器,所述完全混合式反应器包括反应罐、收容于所述反应罐内的搅拌器、及收容于所述反应罐内且位于所述搅拌器的搅拌浆上方的三相分离组件;

4、在厌氧条件下、搅拌条件下、以及预设的第一预设ph值下,对待处理的废水进行厌氧消化生物处理并利用所述三相分离组件进行固液气分离,得到一级处理后废水,所述第一预设ph值为4~5;

5、在厌氧条件下和预设的第二预设ph值下,在厌氧陶瓷膜生物反应器中,对所述一级处理后废水进行厌氧消化生物处理并利用所述厌氧陶瓷膜生物反应器的陶瓷平板膜进行固液分离,得到二级处理后废水,所述第二预设ph值为6.8~7.5,所述厌氧陶瓷膜生物反应器的进液口与所述完全混合式反应器的出水口连通;

6、在通入空气或氧气的条件下和在预设的第三预设ph值下,在接种有生物污泥的内外分区反应器中,通过短程硝化-厌氧氨氧化和短程硝化-反硝化两种方式对所述二级处理后废水进行生物处理以脱除氮,得到处理水,所述生物污泥包括硝化污泥和厌氧氨氧化污泥,所述第二预设ph值为7.5~8.0,所述内外分区反应器的进气管与所述厌氧陶瓷膜生物反应的出液口连通。

7、在一种具体的实施方式中,所述处理方法中所使用的设备的启动过程为:首先分别单独启动所述完合混合式反应器和所述内外分区反应器,当均启动成功后,然后再使所述完全混合式反应器与所述厌氧陶瓷膜生物反应器连通,使所述内外分区反应器与所述厌氧陶瓷膜生物反应器连通,以使所述完全混合式反应器、所述厌氧陶瓷膜生物反应器和所述内外分区反应器依次连通。

8、在一种具体的实施方式中,所述完合混合式反应器与所述厌氧陶瓷膜生物反应器的连通包括:使所述完全混合式反应器的出水口与所述厌氧陶瓷膜生物反应器的进液口连通,及使所述完全混合式反应器的污泥出口与所述厌氧陶瓷膜生物反应器的污泥进口连通,且所述完全混合式反应器的厌氧消化污泥按照第一速度流入所述厌氧陶瓷膜生物反应器。

9、在一种具体的实施方式中,当所述完全混合式反应器中的厌氧消化污泥的浓度小于12g/l时,使所述厌氧陶瓷膜生物反应器中的厌氧消化污泥按第二速度回流至所述完全混合式反应器中,所述第二速度与所述第一速度的比值小于或等于0.3。

10、在一种具体的实施方式中,所述完全混合式反应器启动成功的判断步骤包括:

11、利用实际猪场废水配制tcod浓度分别为500mg/l、1000mg/l、2500mg/l和5000mg/l的四种实验废水;

12、基于tcod浓度值,按照先小后大的顺序依次引入四种实验废水进入所述完全混合式反应器中进行生物处理,且下次增大实验废水tcod浓度的前提为当前实验废水对应的cod去除率达到85%以上;

13、当所述tcod浓度为5000mg/l的实验废水对应的cod去除率稳定在85%以上,所述完全混合式反应器启动成功。

14、在一种具体的实施方式中,所述内外分区反应器启动成功的判断步骤包括:

15、配制碳酸氢铵质量浓度分别为200mg/l、400mg/l、800mg/l和1600mg/l的四种模拟废水;

16、基于碳酸氢铵质量浓度值,按照先小后大的顺序依次引入四种模拟废水进入所述内外分区反应器中进行生物处理,且下次增大模拟废水质量浓度的前提为当前模拟废水对应的总氮去除率达到80%以上;

17、当所述碳酸氢铵质量浓度为1600mg/l的模拟废水对应的总氮去除率稳定在80%以上,所述内外分区反应器启动成功。

18、在一种具体的实施方式中,所述内外分区反应器包括外壳、收容于所述外壳内且与所述外壳间隔设置的第一分隔筒、收容于所述第一分隔筒内且与所述第一分隔筒间隔设置的第二分隔筒、安装于所述外壳内且位于所述第二分隔筒正下方的曝气盘、及一端与所述厌氧陶瓷膜生物反应器的出液口连通且另一端从所述曝气盘中伸出至所述第二分隔筒下方的进水管,所述曝气盘用于提供氧气以使所述第二分隔筒内的空间形成好氧区,所述第二分隔筒与所述第一分隔筒之间的区域为缺氧区,所述第一分隔筒与所述外壳之间的区域为厌氧区,在所述曝气盘提供的上升力的作用下,经所述进水管流入的废水首先流入所述好氧区,然后流入缺氧区和厌氧区,并进行循环流动,所述好氧区的溶解氧浓度控制在0.3~1.0mg/l。

19、在一种具体的实施方式中,所述厌氧陶瓷膜生物反应器包括反应器壳体、开设于所述反应器壳体下端的进液口、开设于所述反应器壳体上端的出液口、开设于所述反应器壳体下端的污泥进口和出泥口、收容于所述反应器壳体内的陶瓷平板膜、及曝气组件,所述污泥进口与所述反应罐的污泥出口连通,所述出泥口与所述反应罐的回泥口连通,所述曝气组件用于使所述厌氧陶瓷膜生物反应器处于厌氧状态。

20、在一种具体的实施方式中,所述陶瓷平板膜的运行方式包括抽滤、反冲洗、停止,其中,抽滤的运行周期、反冲洗的运行周期、停止的运行周期之比为:4:1:4。

21、在一种具体的实施方式中,所述三相分离组件位于所述搅拌器的搅拌浆的上方,所述三相分离组件包括与所述反应罐间隔设置的内筒、两端分别与所述内筒和所述反应罐连接的连接板、及位于所述内筒内且与所述连接板连接的导流筒,所述内筒和所述导流筒均为中空结构,所述搅拌器的搅拌轴穿过所述导流筒伸入所述反应罐内,所述出水口略低于所述内筒的顶端,其中,所述导流筒包括上端伸出所述内筒的第一部分、自所述第一部分的下端逐渐向远离所述第一部分的中轴线方向延伸的第二部分,所述第二部分与所述连接板连接,所述连接板上开设有多个通孔。

22、本发明的有益效果至少包括:

23、一、本发明提供的猪场废水处理方法,通过由依次连通的完全混合式反应器、厌氧陶瓷膜生物反应器和内外分区反应器组成的废水处理装置进行处理,其中,在完全混合式反应器中,通过控制反应条件为酸性,利于水解发酵细菌、产氢产乙酸细菌、同型产乙酸细菌生长,使所述废水中的有机物在完全混合式反应器式中主要发生水解发酵、酸化反应,并生成含水解产物、酸化产物的废水,以及氢气和甲烷等;在厌氧陶瓷膜生物反应器中,通过控制反应条件为中性,利于产甲烷古菌生长,使水解产物和酸化产物转化为甲烷,从而去除有机物;而内外分区反应器通过短程硝化-厌氧氨氧化和短程硝化-反硝化两种方式对废水中的氮进行生物处理以脱除氮,得到处理水;这样,采用本发明提供的处理方法对废水进行处理,具有处理率效率,处理效果好的效点,对处理浓度(以tcod计算)为7000-8000mg/l的实际猪场废水进行处理,出水水质可实现cod低于200mg/l,氨氮低于10mg/l,cod和氨氮的去除率均超过95%以上。

24、二、本发明通过完全混合式反应器和厌氧陶瓷膜生物反应器实现了厌氧消化工艺分区,前端酸性环境有利于水解发酵细菌、产氢产乙酸细菌、同型产乙酸细菌生长,中端中性环境有利于产甲烷古菌生长,从而提升有机物去除性能。

25、三、本发明提供的处理方法中所使用的设备的启动过程为:首先分别单独启动所述完合混合式反应器和所述内外分区反应器,当均启动成功后,然后再使所述完全混合式反应器与所述厌氧陶瓷膜生物反应器连通,使所述内外分区反应器与所述厌氧陶瓷膜生物反应器连通,以使所述完合混合式反应器、所述厌氧陶瓷膜生物反应器和所述内外分区反应器依次连通;这样,在完合混合式反应器和内外分区反应器具有较好的去除效果后,再将两者分别与厌氧陶瓷膜生物反应器,从而保证处理水的cod值和氨氮值较低。

26、四、本发明提供的完全混合式反应器包括反应罐、收容于所述反应罐内的搅拌器、及收容于所述反应罐内且位于所述搅拌器的搅拌浆上方的三相分离组件;通过设置三相分离组件能够实现固气液分离,可以大大减少进入后端厌氧陶瓷膜生物反应器中的污泥,大幅减缓膜污染。

27、五、本发明提供的厌氧陶瓷膜生物反应器中通过设置陶瓷平板膜,能够截留消化污泥,使进入后端内外分区反应器的都为滤液,大大节省污泥沉淀要投加的化学药剂使用量;且陶瓷平板膜具有抗污染性好、高渗透性、可回收性好、化学稳定性好、使用寿命长等优点。

28、六、本发明提供的内外分区反应器包括外壳、收容于所述外壳内且与所述外壳间隔设置的第一分隔筒、收容于所述第一分隔筒内且与所述第一分隔筒间隔设置的第二分隔筒、安装于所述外壳内且位于所述第二分隔筒正下方的曝气盘、及一端与所述厌氧陶瓷膜生物反应器的出液口连通且另一端从所述曝气盘中伸出至所述第二分隔筒下方的进水管,所述曝气盘用于提供氧气以使所述第二分隔筒内的空间形成好氧区,所述第二分隔筒与所述第一分隔筒之间的区域为缺氧区,所述第一分隔筒与所述外壳之间的区域为厌氧区,在所述曝气盘提供的上升力的作用下,经所述进水管流入的废水首先流入所述好氧区,然后流入缺氧区和厌氧区,并进行循环流动;这样,内外分区反应器的反应室分区设置,为硝化污泥、反硝化污泥和厌氧氨氧化污泥提供了生存空间,可实现短程硝化-厌氧氨氧化和短程硝化-反硝化2种脱氮过程,具有结构紧凑、占地面积小、脱氮效果好的优点。

29、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!