一种基于水气高频切割溶气的臭氧催化氧化系统及使用方法与流程

本发明涉及污水处理,尤其涉及一种基于水气高频切割溶气的臭氧催化氧化系统及使用方法。

背景技术:

1、臭氧催化氧化技术为高级氧化工艺的一种,近年来广泛应用于造纸、印染、制药、化工等工业废水的预处理、尾水深度处理等阶段。相比于芬顿等传统高级氧化技术,臭氧催化氧化因其无二次污染、处理效果好等优点在水处理技术中占有极大优势。

2、在臭氧催化氧化技术中,臭氧在污水中的溶解浓度对反应速率及降解效果有着决定性的影响。传统臭氧催化氧化技术溶气阶段往往存在以下问题:①溶气效率低,大多臭氧溶解度仅有80%;②溶解浓度低,反应时体系污水中臭氧浓度仅有10%左右;③实际应用中通常采用加大臭氧投加量的方式处理污水,造成运行成本大大提升,限制了该技术在实际工程中的应用。鉴于此,我们提出一种基于水气高频切割溶气的臭氧催化氧化系统。

技术实现思路

1、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种基于水气高频切割溶气的臭氧催化氧化系统,解决现有臭氧催化氧化技术臭氧溶解率低、溶解浓度低、传质效率低、臭氧利用率低等问题。

2、为了实现本发明的目的,本发明所采用的技术方案为:

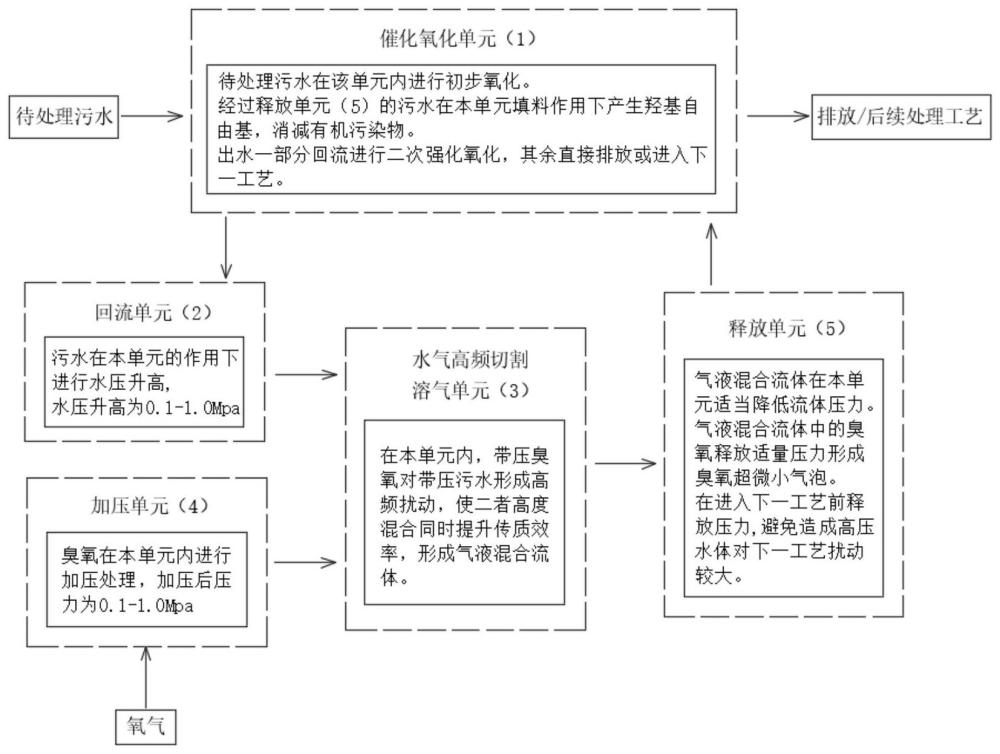

3、一种基于水气高频切割溶气的臭氧催化氧化系统,包括:

4、催化氧化单元,包括催化氧化池,所述催化氧化池内设置有催化氧化填料;

5、回流单元,包括气液混合泵、第一气液管和第二气液管;其中,所述第一气液管一端与所述催化氧化池的出液口连通,所述第一气液管另一端与所述气液混合泵的进口端连通;所述第二气液管一端与所述气液混合泵的出口端连通;水气高频切割溶气单元,包括若干个依次串联的水气高频切割溶气器,所述水气高频切割溶气器包括外壳和中空柱;其中,所述外壳上端设有与所述第二气液管另一端连通的进水通道,所述外壳底部设有出水通道;所述中空柱为顶端开口、内部中空的管道结构,所述中空柱顶端的开口形成进气通道,所述中空柱下端伸入所述外壳内部,且位于所述外壳内的部分中空柱的外壁上开设有若干个射流气孔;位于所述外壳内的部分所述中空柱的外壁上固设有若干个导流板,若干个所述导流板依次连接形成螺旋板结构;加压单元,包括臭氧发生器、气体压缩机、臭氧连通管和臭氧管;所述臭氧连通管一端与所述臭氧发生器的出口端连通,所述臭氧连通管另一端与所述气体压缩机的进口端连通;所述臭氧管一端与所述气体压缩机的出口端连通,所述臭氧管另一端与所述进气通道连通;释放单元,包括释压管道、以及依次串联装配在所述释压管道上的压力调节阀门和止逆阀,所述释压管道的进口端与所述出水通道连通,所述释压管道的出口端与所述催化氧化池的回液口连通,且所述释压管道的管径大于出水通道的内径。

6、本发明将臭氧催化氧化技术进行系统结构整合与工艺方法优化,解决现有臭氧催化氧化技术臭氧溶解率低、溶解浓度低、传质效率低、臭氧利用率低等问题,进一步提高臭氧催化氧化处理技术的臭氧利用率及反应速率,降低处理成本,提升处理效果。

7、优选地,所述进水通道为首端高、末端低的倾斜通道结构。

8、优选地,所述水气高频切割溶气器的数量为2-6个,且单个所述水气高频切割溶气器的总长度为5-100cm。

9、优选地,所述射流气孔的孔径为1.0-10.0mm。

10、优选地,相邻两个所述导流板之间的间距为10-100mm。

11、优选地,所述污水进管、排放管、第一气液管、第二气液管、臭氧连通管和臭氧管上均装配有电磁阀。

12、本发明还提供一种使用上述的基于水气高频切割溶气的臭氧催化氧化系统处理污水的方法,包括以下步骤:

13、s1、待处理污水进入催化氧化单元,污水在催化氧化池内与含有羟基自由基的催化氧化填料接触混合,实现对待处理污水中有机污染物初步处理,而后进入回流单元;

14、s2、经步骤s1中初步处理后的污水经过第一气液管通入到气液混合泵内,在气液混合泵的作用下将水压升高至0.1-1.0mpa,经升压处理后的污水再通过第二气液管进入水气高频切割溶气单元;

15、s3、臭氧连通管将臭氧发生器产生的臭氧经通入气体压缩机内,气体压缩机将臭氧压力增加至0.1-1.0mpa,后再由臭氧管输送至水气高频切割溶气单元内;

16、s4、由进水通道进入的污水在内部导流板的作用下形成旋流,在此流态下,污水流速较高且处于紊流,分子间碰撞更为频繁,传质效率大大提升,带压臭氧从进气通道进入中空柱后,在压力作用下通过射流气孔沿水流切线方向切割射入高速旋流的污水中,在高压作用下对污水形成高频扰动,使二者快速溶合,溶合的同时提高气液传质效率,形成高度混合的旋流态气液混合流体,然后进入释放单元;串联运行时,污水从水气高频切割溶气器的出水通道通过管道进入下一出水通道的进水通道,多次重复提升传质效果与臭氧利用率;该过程由于臭氧充分溶解、流体流速较高,传质效率较传统管道混合大大提升,臭氧利用率和整体氧化效果均得到提高;

17、s5、步骤s4中产生的气液混合流体通过出水通道进入到释压管道内,再通过压力调节阀门降低压力,使气液混合流体中的臭氧形成超微小气泡,然后释放单元的出水回流至催化氧化池内,利用催化氧化填料产生羟基自由基氧化去除剩余有机污染物,再次削减cod,反应后的出水一部分回流进行二次去除污染物,其余部分直接排放或进入下一处理单元;气液混合流体在释放单元释放压力,使气液混合流体中的臭氧释放适量压力,形成臭氧超微小气泡,同时避免造成高压水体对下一工艺扰动较大。

18、进一步地,步骤s2中,在气液混合泵的作用下将水压升高至0.15-0.5mpa。

19、进一步地,步骤s3中,气体压缩机将臭氧压力增加至0.15-0.5mpa。

20、与现有技术相比,本发明的有益效果在于:

21、1、本发明将臭氧催化氧化技术进行系统结构整合与工艺方法优化,解决现有臭氧催化氧化技术臭氧溶解率低、溶解浓度低、传质效率低、臭氧利用率低等问题,进一步提高臭氧催化氧化处理技术的臭氧利用率及反应速率,降低处理成本,提升处理效果。

22、2、本发明中通过增加臭氧压力来提高臭氧气体的分压,增大臭氧在系统中的溶解上限,实现臭氧溶解率的提升,同时形成的射流臭氧气体沿水流切线方向高频切割高速旋流,加速了臭氧在污水中的扩散,使得溶解后的臭氧在污水中更加均匀,减少了气体逸出。

23、3、本发明中反应体系在高压高流速高度混合状态下进行,传质效率较传统管道混合有所提升,通过调整水压气压可控制切割频次及速度,大大提高了反应速率,减少了停留时间。

24、4、本发明中溶解后的臭氧在压力、旋流与气体切割作用下,提高了与污水中有机污染物的碰撞次数及碰撞率,传质效率得到提升,使得反应更加充分,臭氧利用率随之提高;且同样的臭氧投加量可以在本系统中得到更充分的溶解和反应,实现更高的溶解率,相较于传统臭氧催化氧化技术,本发明臭氧与水对有机污染物氧化效果更佳,而更高的臭氧利用率与更快的反应速率有效节省了臭氧用量、系统运行能耗、设备占地,与传统臭氧催化氧化工艺相比,本发明有效降低了污水处理成本,有较好的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!