一种酶-热联合强化厨余垃圾生物干化方法与装置

本发明属于厨余垃圾处理,涉及生物干化处理工艺,特别涉及一种酶-热联合强化厨余垃圾生物干化方法与装置。

背景技术:

1、厨余垃圾是指居民日常生活及食品加工、饮食服务、单位供餐等活动中产生的垃圾,包括丢弃不用的菜叶、剩菜、剩饭、果皮、蛋壳、茶渣、骨头(鸡骨、鱼刺类)等,其主要来源为家庭厨房、餐厅、饭店、食堂、市场及其他与食品加工有关的行业。

2、生物干化是厨余垃圾的一种处理手段,通常来说,传统生物干化周期在7-15天,其中生物干化前期和后期干化效果差,导致干化时间较长。即使延长低温阶段停留时间后最终产物含水率可能仍高于45%,不仅稳定化程度较低,还远高于衍生燃料rdf制备的含水率要求(<25%)或物料自发燃烧的含水率要求(<30%)。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种酶-热联合强化厨余垃圾生物干化方法与装置,以解决生物干化周期长和干化程度低的问题。

2、为了实现上述目的,本发明采用的技术方案是:

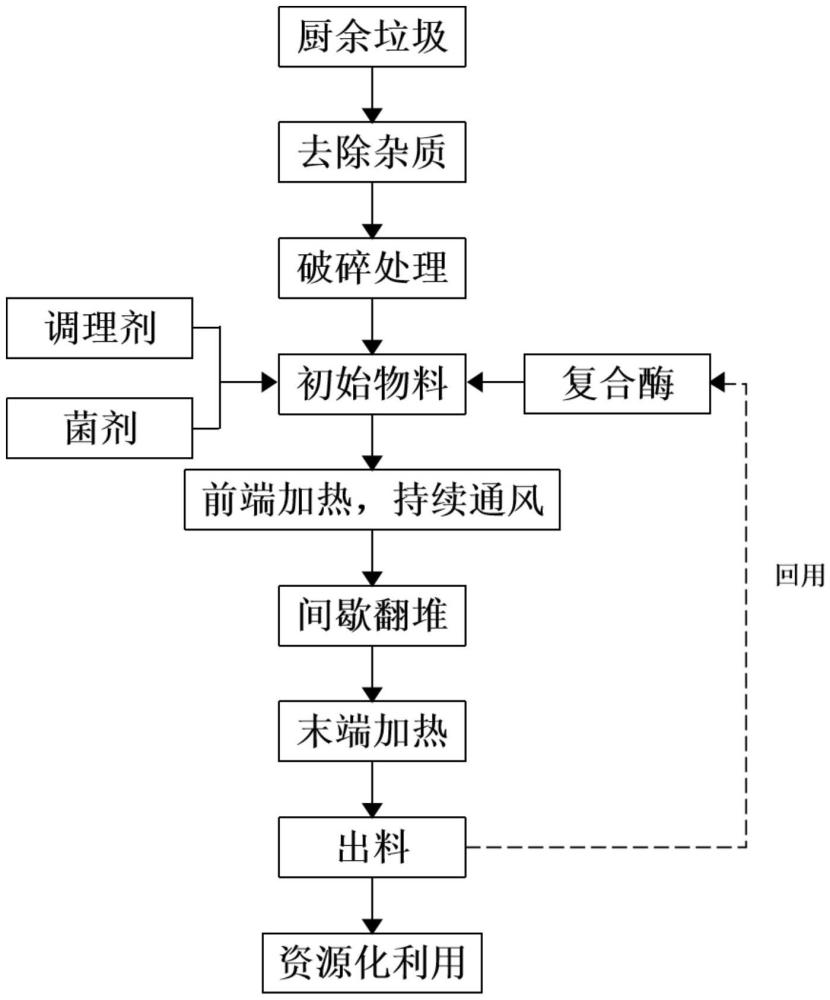

3、一种酶-热联合强化厨余垃圾生物干化方法,包括以下步骤:

4、步骤1,按酶活比向厨余垃圾中加入复合酶。

5、步骤2,向厨余垃圾中投加菌剂和调理剂,调节含水率和碳氮比,混合均匀后装入尼龙滤网形成堆体,放入反应装置。

6、步骤3,启动外源辅热,对反应装置中的堆体进行升温,并用曝气泵进行持续曝气,堆体内部温度脱离低温阶段后维持1~2h,然后停止加热。所述外源辅热温度为30-37℃,所述低温阶段是指温度≤40℃的生物干化阶段。

7、步骤4,堆体再次进入低温阶段时,产热能力较低,此时可重新启动外源辅热(温度同上),对堆体进行加热。

8、步骤5,堆体含水率降低至40%以下即可出料,完成一个处理周期,部分出料用作返料,其他出料进行资源化利用,整个处理周期为3-4天。

9、步骤6,以步骤5的返料替代步骤1的复合酶,并重复步骤2至步骤5的动作3~5次,从而长期运行共4~6个处理周期。

10、本发明所述的厨余垃圾主要包括典型厨余垃圾、高蛋白厨余垃圾、高脂肪厨余垃圾和食堂厨余垃圾等,其中典型厨余垃圾、高蛋白厨余垃圾和高脂肪厨余垃圾分别以碳水化合物、蛋白质和脂肪为主,食堂厨余垃圾为沥干后的剩余物质。

11、在一个实施例中,为进一步提高处理效果,所述步骤1之前,先去除厨余垃圾中的塑料和贝壳等难降解杂质,然后对厨余垃圾进行破碎,粉碎物料的粒径≤5mm,之后再进入步骤1,较小的物料粒径可以更好地与酶接触,提高酶的催化效率,还可以增大与菌剂中微生物的接触面积,有利于微生物的代谢活动。与之相应,所述步骤2中,所使用的尼龙滤网为60目。

12、本发明所述的复合酶包括碳水酶、蛋白酶和脂肪酶,所述酶活比是按复合酶中各类酶的活性的比值进行配比。现有技术中按照酶质量比配制复合酶,比如投加8g复合酶,按1:2:1质量比,碳水酶、蛋白酶和脂肪酶的质量分别为2g、4g、2g;假设1g碳水酶、1g蛋白酶和1g脂肪酶的酶活分别为5000u、50000u、10000u,如果按酶活性比1:2:1,则分别投加4.7g、0.9g、2.4g。酶活指酶催化一定化学反应的能力;在最适条件下,1分钟转化1微摩尔底物所需的酶量为一个酶活力单位(u)。由此可知,此处的酶促水解反应速率快慢与各种复合酶的酶活直接正比例相关而非酶质量,而且各个厂家生产的同一种酶的酶活存在差异,按酶活比得到的最佳酶投加质量和比例更具通用性和科学性。实验证实,在投加相同质量复合酶的条件下,按酶活比的厨余水解率(用溶出有机物量,即溶解性cod来表示),比按酶质量比的高于30%以上。

13、在一个实施例中,所述步骤1,复合酶的投加量为厨余垃圾湿重的0.1-2wt%,以加强有机物的降解。酶活比设置为碳水酶、蛋白酶和脂肪酶的活性比值1:2:1,在该比例下,针对各种类型的厨余垃圾均可以得到最佳的干化效果和效率。

14、在一个实施例中,所述碳水酶可为α-淀粉酶、葡萄糖淀粉酶、阿拉伯木聚糖酶、纤维素酶和葡聚糖酶中的一种或多种,当为多种时,按相等的酶活性配制。所述蛋白酶可为酸性蛋白酶。

15、在一个实施例中,所述菌剂投加量为厨余垃圾的5-10wt%,调理剂的投加量为厨余垃圾的10-20wt%。

16、在一个实施例中,通过气泵对堆体进行曝气,为好氧微生物提供有氧气氛,以堆体物料重量计,用流量计控制所述曝气的流量在0.5-1.5l·kg-1·min-1。

17、在一个实施例中,所述菌剂的种类包括但不限于em菌剂、枯草芽孢杆菌等,亦可采用多种菌剂组合;所述调理剂为木屑、秸秆和玉米芯等木质纤维素生物质,可采用一种,亦可采用多种调理剂组合,调理剂尺寸大小≤10mm,其一方面可以调节厨余垃圾的含水率,另一方面作为膨松剂,提供足够的自由空域。

18、在一个实施例中,所述外源辅热采用电加热的方式,通过热辅助强化生物干化的减量效果,可提减量化程度,缩短所需时间。在温度达到40-45℃时,延迟一段时间至再次低温阶段后重启加热。堆体产热能力下降通常在72h以后,进入低温阶段(温度≤40℃),在该阶段重新启动外源加热。本发明在低温阶段对堆体进行加热有助于堆体升温、酶活性提高和微生物代谢增强;无加热阶段微生物降解有机物产生生物热来维持堆体的高温阶段,相比于传统加热来说,酶-热联用的模式更为节能。

19、在一个实施例中,整个生物干化期间进行间歇性翻堆,以增加堆体的均匀性,增加酶与有机物的接触面积、微生物与有机物接触面积和保证堆体合适的自由空域,翻堆频率为0.5-1次/天。

20、在一个实施例中,所述步骤5,出料中仍含有投加的复合酶,可对出料进行返料利用代替复合酶的投加,从而降本增效;通常来说,用作返料时,返料量为出料量的60-80%。

21、在一个实施例中,所述步骤2投加调理剂对堆体的初始含水率进行调节,控制含水率在55-65%,运行一个处理周期(3~4天)的酶-热联用生物干化后,含水率降至30-40%,水分去除率在65-80%。

22、本发明还提供了一种酶-热联用生物干化快速处理家庭厨余垃圾的装置,包括生物干化仓和渗滤液收集仓,生物干化仓位于渗滤液收集仓上方,二者之间以多孔滤板隔开,所述生物干化仓连接有复合酶投加装置、菌剂投加装置和调理剂投加装置,所述渗滤液收集仓的侧壁通入干燥空气,所述生物干化仓的顶部设置吸水海绵,吸水海绵与仓内物料之间具有空间,生物干化仓的出气管穿过所述吸水海绵,连通所述空间与仓外空间,所述生物干化仓的仓壁为有机玻璃隔层,有机玻璃隔层为中空双层玻璃结构,中空层为空气层,有机玻璃隔层外壁设置有加热带并包裹保温层,所述生物干化仓中设置温度记录仪以及搅拌装置。

23、本发明装置在干化仓外设置了空气层、加热带和保温棉,空气层的目的有两个,一个是当仓内温度高于加热带温度(30-37℃)时,减缓干化仓内热量向外部的传递速率,降低生物产热损失;第二个是,加热带虽然是温控在30-37℃内的某个值附近,但其功率一般要求比较大(升温快),加热带启动加热时,温度一般升温很快且能达到四五十度,远高于所需的设置温度,如果没有空气层这一个缓冲隔热,这种温度急剧升高会引起干化仓内温度变化,对微生物代谢产生不利影响。在加热带外面再设置保温棉的作用是,减缓加热带向外面空气散热损失。

24、在一个实施例中,所述生物干化仓内含有含有等尺寸的60目尼龙滤网,厨余垃圾投入该滤网中形成堆体。

25、进一步地,加有酶、菌剂和调理剂的厨余垃圾整体放入滤网袋中,滤网袋放入干化仓中,滤网袋跟干化仓紧密贴合,滤网袋底部在多孔滤板上方。采用滤网袋还便于在步骤5和7出料和返料操作中进行称重计量(滤网袋整体称重)。

26、与现有技术相比,本发明的有益效果是:

27、(1)该酶-热联用生物干化处理厨余垃圾快速减量化方法,通过向生物干化系统中投加酶,利用酶高效的催化作用,对有机物进行高效水解,将微生物难以利用的复杂的大分子有机物水解为微生物易于利用的小分子有机物,为微生物营造良好的代谢繁殖环境,加速微生物生长,增强微生物的代谢活动,进而加速微生物生物热的产生,实现有机物和水分的去除,达到强化生物干化的减量效果的目的。

28、(2)该酶-热联用生物干化处理厨余垃圾快速减量化方法,通过对生物干化系统辅以外源加热,一方面,可以提高堆体温度,提供适宜的酶水解条件,增强酶活性,进一步提高有机物的水解效果,提供小分子有机物,增强微生物的代谢强度,提高生物热的产生量;另一方面,外加辅热可以直接对堆体进行升温,提高空气的水分携带能力,加速水分向水蒸气的转化,强化生物干化水分去除效果,进一步提高减量效果。

29、(3)该酶-热联用生物干化处理厨余垃圾快速减量化方法,通过采用两端加热的加热模式,实现了与全程加热相近的水分去除效果,并大大降低了能耗,且提高了有机物的降解程度,进一步提高了减量化程度。

- 还没有人留言评论。精彩留言会获得点赞!