一种高选择性加氢脱氯催化剂、其制备方法及应用与流程

1.本发明涉及催化剂领域,特别涉及一种核壳结构的高选择性加氢脱氯催化剂、其制备方法,以及所述加氢脱氯催化剂在气相加氢脱氯反应中的应用,尤其是在三氟三氯乙烷制备三氟氯乙烯中的应用。

背景技术:

2.替代传统化学还原法的催化加氢脱氯技术已经在合成氢氟烃等含氟材料的重要单体反应中引起了人们的广泛关注,被认为是目前最经济绿色、最有应用前景的方法之一。目前,常见的加氢脱氯催化剂主要以钯为主活性组分,镁、钴、铜、铋等为助剂,负载于活性炭、二氧化硅、氟化镁等载体上制备获得,具有良好的加氢脱氯性能。

3.欧洲专利ep0053657b1公开了将铂系金属负载于碱性氟化镁(如氟化镁钠、氟化镁钾)上制备获得加氢脱氯催化剂,所述催化剂可用于cfc

‑

113制备三氟氯乙烯,cfc

‑

113转化率为最高为84%,产品选择性为82~84%。

4.欧洲专利ep0747337b1和中国专利cn1065261a公开了一种双金属复合碳载催化剂,所述双金属为至少一种viii族金属和铜复合形成,其中铜占催化剂总质量的12~22%;所述双金属复合催化剂可用于cfc

‑

113的加氢脱氯反应,但反应产物为三氟氯乙烯和三氟乙烯或四氟乙烯,不能选择性获得三氟氯乙烯。

5.欧洲专利ep0416615a1公开了以fe、ni、cu、sn、zn、cr或其氧化物为催化剂活性组分,二氧化硅、氧化镁、氧化铝、氧化锆、y型沸石、二氧化硅

‑

氧化铝、碳化硅、硅藻土等作为载体的催化剂,该催化剂可应用于cfc

‑

113加氢脱氯制备三氟氯乙烯,但该催化剂使用不同的活性组分或者载体时选择性差别较大,最高只有80%左右,这使得该催化剂的应用具有一定的局限性。

6.中国专利cn1351903a公开了一种以贵金属钌或钯或铂与铜为主要活性组分,添加富镧混合稀土或金属镧、碱金属锂作为改质助剂,并以椰壳活性炭为载体的四元催化剂,该催化剂的寿命600小时左右,但在缺少改质助剂的情况下,催化剂的选择性只有70~80%,且此专利提供的方法在活性组分、改质助剂的选择上比较受限。

7.中国专利cn105457651b公开了一种以pd和cu为主催化剂,mg、ca、ba、co、mo、ni、sm、ce中的至少一种为助剂,并负载于活性炭上的加氢脱氯催化剂,所述催化剂可用于cfc

‑

113催化加氢脱氯制备三氟氯乙烯,转化率可达95%,选择性95%,催化剂寿命2000小时。

8.上述加氢脱氯催化剂均存在催化活性较低、稳定性较差,应用到加氢脱氯反应中时,普遍存在反应选择性低的问题,因此,开发一种活性高、选择性高、稳定性高的新型催化剂显得尤为重要。

技术实现要素:

9.为了解决上述技术问题,本发明提出了一种高活性和高稳定性的核壳结构的加氢脱氯催化剂,应用于氟氯烷烃的加氢脱氯反应时,能显著提高产物的选择性。

10.本发明的目的是通过以下技术方案实现的:

11.一种高选择性加氢脱氯催化剂,所述催化剂包括:

12.载体,所述载体为活性炭;

13.负载于载体的活性金属,所述活性金属选自钯、铂、铱、镍的至少一种;

14.负载于载体的第二金属,所述第二金属选自铜、锡、银、锌中的一种;

15.所述催化剂主要为呈核壳结构的包裹型双金属粒子,核部为活性金属,壳层为第二金属,活性金属和第二金属形成包裹型双金属粒子,非包覆型粒子以活性金属单金属粒子和第二金属的单金属粒子或合金粒子形式存在。

16.一般地,催化剂中的活性金属和第二金属负载于载体上时,各自以离子形式,或者两者形成合金,而本发明催化剂中的活性金属和第二金属均以单质形式存在,活性金属以单质形式成为核部,第二金属以单质形式成为壳部,活性金属和第二金属形成双金属粒子。

17.进一步地,所述活性金属的负载量为0.05~5.0%,第二金属的负载量为0.1~8.0%,且第二金属的负载量不低于活性金属。作为优选,所述活性金属的负载量为0.1~4.5%,第二金属的负载量为0.1~5.0%。

18.更进一步地,所述活性金属与第二金属的质量比为1:1~6。作为优选,所述活性金属与第二金属的质量比为1:1~5。

19.本发明的高选择性加氢脱氯催化剂中所述核部活性金属粒子尺寸≤65nm,壳层厚度≤10nm。作为优选,所述核部活性金属粒子尺寸≤55nm,壳层厚度≤8.0nm。

20.粒子尺寸、壳层厚度及尺寸分布的计算方法:在透射电子显微镜(tem)照片中随机选定两到三个区域,进行放大,然后利用image

‑

pro plus软件进行统计分析。表面平均颗粒直径的计算公式为:d

s

=σn

i

d

i3

/σn

i

d

i2

。其中,n

i

表示直径为d

i

的金属粒子的个数,并且所选取的金属颗粒数目不少于200。

21.本发明的高选择性加氢脱氯催化剂的载体为颗粒状活性炭或柱状活性炭,材质选自椰壳、木制或煤质活性炭。作为优选,所述活性炭载体的比表面积≥1000m2/g,灰份≤3.0wt%。更为优选地,活性炭载体的比表面积≥1100m2/g,灰份≤2.8wt%。

22.常规的催化剂制备办法,并不能获得包裹型催化剂结构。本发明提出了一种核壳结构的高选择性加氢脱氯催化剂的制备方法,所述制备方法包括以下步骤:

23.a1.活性金属粒子制备

24.按负载量配置活性金属盐的浸渍液,在25~95℃,超声下浸渍0.5~10小时后离心分离,获得活性金属粒子;所述浸渍液为乙二醇水溶液、甲醛水溶液或葡萄糖水溶液中的至少一种;

25.a2.第二金属粒子包裹

26.将活性金属粒子、按负载量配置的第二金属盐溶液加入还原试剂水溶液中,搅拌下通入氢气,氢气压力为0.1~2.0mpa,控制温度100~300℃,1~10小时后离心分离,获得包裹型双金属粒子;

27.a3.双金属粒子负载

28.将所述包裹型双金属粒子置于去离子水中,搅拌状态下加入活性炭载体,浸渍、过滤、洗涤,获得活性炭负载的双金属粒子;浸渍温度为20~80℃,浸渍时间为1~10小时;

29.a4.干燥

30.将活性炭负载的双金属粒子置于氮气气氛下,以0.5~2.0℃/min的速率从室温开始升温,至110~150℃后恒温干燥2~5小时,获得催化剂前体;

31.a5.还原

32.将催化剂前体置于氢气气氛下,以0.1~2.0℃/min的速率升温至250~450℃,恒温1~5小时,获得所述加氢脱氯催化剂。

33.所述a1步骤在超声下进行浸渍、还原,使得体系均匀分散,避免活性金属发生团聚。所述超声频率为30~50khz,功率为300~1000w。

34.作为一种优选的实施方式,所述活性金属盐为活性金属硝酸盐或活性金属氯化物,更优选为活性金属氯化物,如氯化镍,以及氯离子与贵金属形成的络合物,如[pdcl4]2‑

、[ptcl4]2‑

、[ircl4]2‑

。作为浸渍液的乙二醇水溶液、甲醛水溶液或葡萄糖水溶液中的一种或多种的质量含量为1~20wt%,更优选为2~18%。浸渍温度为35~80℃,浸渍时间为2~8h。浸渍结束后采用离心分离,并用去离子水将获得的活性金属粒子洗涤至中性。

[0035]

为了促进第二金属离子的包裹与还原,所述a2步骤中,在搅拌状态下向还原试剂中通入氢气,优选地,所述氢气自反应器的底部经气体分布器通入;所述反应器优选为釜式反应器,底部放置磁子用于搅拌,搅拌转速优选为1000~3000r/min。所述第二金属盐溶液为第二金属硝酸盐溶液或第二金属氯化物溶液,溶液浓度为0.1~2.0mol/l;所述还原试剂为乙二醇、硼氢化钠或水合肼中的至少一种,其溶液为质量含量为5~50wt%的水溶液,且所述还原试剂与第二金属的质量比为1:20~100。更为优选地,所述还原试剂水溶液为质量含量为10~40wt%的乙二醇、硼氢化钠或水合肼水溶液,还原试剂与第二金属的质量比为1:30~90。

[0036]

作为一种优选的实施方式,在a2步骤中,优选氢气压力为0.2~1.8mpa,控制温度150~250℃,反应2~5小时。反应结束后离心分离,将获得的包裹型双金属粒子用去离子水洗涤至中性。

[0037]

为了实现双金属粒子在载体上的均匀负载,在a3步骤中,将包裹型双金属粒子先置于去离子水中,超声5~20分钟、搅拌1~3小时,使得双金属粒子均匀分散,再在搅拌状态下加入活性炭载体,搅拌转速为1000~3000r/min。活性炭载体的体积与浸渍液的总体积的比为1:1~5,优选体积比为1:2~4.5。

[0038]

双金属粒子在活性炭载体上均匀负载后,经过滤并洗涤至中性,还需要进一步干燥与还原。作为优选,在所述a4干燥步骤中的升温速率为0.8~1.8℃/min,至115~140℃后恒温干燥2.5~4.5小时,空速大于100h

‑1,获得催化剂前体;a5步骤中,以0.2~1.9℃/min的速率升温至280~430℃,恒温1~4小时,空速大于100h

‑1,获得所述加氢脱氯催化剂。

[0039]

根据本发明的方法制备获得的所述高选择性加氢脱氯催化剂中,≥80%的活性金属粒子呈包裹型双金属结构,其他呈两金属粒子分散或相互嵌入的状态。更为优选地,本发明制备方法制备获得的所述加氢脱氯催化剂中,≥85%的活性金属粒子呈包裹型双金属结构。

[0040]

本发明的活性金属具有较强的氢解离性能,氢气会在活性金属粒子上解离成活泼态的氢,诱导第二金属离子在活性金属粒子表面还原,从而形成呈现包裹型结构。初步包裹型结构形成后,会使得氢解离性能下降,逐渐增加了第二金属进一步沉积的难度。因此,本发明进一步采用乙二醇、硼氢化钠或水合肼的水溶液作为还原试剂,所述还原试剂在高温

下能表现出还原性,解决第二金属沉积难度逐渐增大的问题,使得第二金属能继续沉积于活性金属外部。本发明在还原试剂和氢气的共同作用下,实现了包裹型的高选择性加氢脱氯催化剂的制备。

[0041]

本发明还提供上述任一所述高选择性加氢脱氯催化剂的应用,所述催化剂可用于三氟三氯乙烷、1,1,2

‑

三氯

‑

氟乙烷、1,2

‑

二氯四氟乙烷等氟氯烷烃的加氢脱氯反应,也可用于2,3

‑

二氯

‑

1,1,1,4,4,4

‑

六氟

‑2‑

丁烯(cfo

‑

1316)等氟氯烯烃的加氢脱氯反应。

[0042]

本发明还提供一种三氟氯乙烯的连续制备方法,所述制备方法包括以下步骤:

[0043]

采用上述任一所述的高选择性加氢脱氯催化剂,以三氟三氯乙烷和氢气为原料经加氢脱氯反应制备获得三氟氯乙烯。

[0044]

进一步地,所述三氟三氯乙烷与氢气的摩尔比为1:1~4,优选为1:1~3.5。

[0045]

进一步地,所述反应温度为150~300℃,原料空速为10~1200h

‑1;作为优选,反应温度为180~290℃,原料空速为10~900h

‑1。

[0046]

与现有技术相比,本发明具有的有益效果为:

[0047]

1.本发明在加氢脱氯催化剂的制备过程中,先形成包裹型双金属粒子,再将所述包裹型双金属粒子负载于活性炭载体上,有利于金属粒子尺寸控制与包裹型结构的生成,制备获得的加氢脱氯催化剂中,80%以上的活性金属粒子呈包裹型双金属结构。

[0048]

2.本发明的催化剂为核壳结构,核部为活性金属,壳部为第二金属,形成包裹型双金属结构,电子在两种金属结构之间发生偏移,调变了氢解离性能和碳氯键(c

‑

cl)活化性能,使得催化剂具有高活性和高稳定性。

[0049]

3.本发明的催化剂用于加氢脱氯反应时,能提高产物的选择性,尤其是用于三氟三氯乙烷的加氢脱氯反应时,三氟氯乙烯的选择性≥99%,最高可达99.8%以上。

附图说明

[0050]

图1为本发明实施例1制备获得的高选择性加氢脱氯催化剂的tem表征图。

具体实施方式

[0051]

下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

[0052]

实施例1

[0053]

加氢脱氯催化剂的制备:

[0054]

s1.活性金属粒子制备:按1.5wt%的负载量配制氯铂酸水溶液,加入5.0wt%的乙二醇水溶液,进行超声浸渍,浸渍温度为35℃,超声波频率30khz,功率300w,超声浸渍1小时后离心分离,并采用去离子水洗涤(多次洗涤)至中性,获得活性金属粒子;

[0055]

s2.第二金属粒子包裹:将活性金属粒子、按2.0wt%负载量配制的氯化铜溶液加入25wt%的乙二醇溶液中,所述乙二醇和第二金属的质量比为1:30,第二金属盐浓度为0.1mol/l;搅拌状态下通入氢气,搅拌转速为3000r/min,氢气压力维持2.0mpa,控制温度200℃,反应5小时后离心分离,并采用去离子水洗涤(多次洗涤)至中性,获得包裹型双金属粒子;

[0056]

s3.双金属粒子负载:将所述包裹型双金属粒子置于去离子水中,超声5分钟,在3000r/min的速度下搅拌1小时,之后加入事先用去离子水冲洗干净的活性炭载体(木质,比表面积1200m2/g,灰份1.5wt%),所述活性炭载体的体积与浸渍液的体积比为1:5,80℃下浸渍3小时,过滤,用去离子水洗涤至中性,获得活性炭负载的双金属粒子(密封保存);

[0057]

s4.干燥:将活性炭负载的双金属粒子置于管式炉内,在氮气气氛下(空速为300h

‑1)以0.5℃/min的速率从室温升至150℃,恒温干燥2小时获得催化剂前体。

[0058]

s5.还原:将获得的催化剂前体在氢气气氛下(空速为300h

‑1),以0.1℃/min的速率从室温升温至250℃,恒温1小时,获得所述加氢脱氯催化剂,记为cat1。

[0059]

图1给出了本实施制备获得的加氢脱氯催化剂的tem表征图,从图中看出,本实施例的加氢脱氯催化剂形成包裹型结构,核为钯,壳为铜。

[0060]

经tem表征,本实施制备获得的加氢脱氯催化剂中,85%的活性金属粒子呈包裹型双金属结构。

[0061]

实施例2

[0062]

本实施例的操作同实施例1,区别仅在于:活性金属负载量降低至1.0%,第二金属负载量降低至1.5%,制备获得加氢脱氯催化剂,记为cat2。

[0063]

经tem表征,本实施制备获得的加氢脱氯催化剂中,82%的活性金属粒子呈包裹型双金属结构。

[0064]

实施例3

[0065]

本实施例的操作同实施例1,区别仅在于:活性金属负载量为1.5%,第二金属负载量降低至4.5%,制备获得加氢脱氯催化剂,记为cat3。

[0066]

经tem表征,本实施制备获得的加氢脱氯催化剂中,94%的活性金属粒子呈包裹型双金属结构。

[0067]

实施例4

[0068]

本实施例的操作同实施例1,区别仅在于:活性金属为铂,第二金属改为锌。制备获得加氢脱氯催化剂,记为cat4。

[0069]

经tem表征,本实施制备获得的加氢脱氯催化剂中,95%的活性金属粒子呈包裹型双金属结构。

[0070]

实施例5

[0071]

本实施例的操作同实施例1,区别仅在于:活性金属改为镍,第二金属改为锌。制备获得加氢脱氯催化剂,记为cat5。

[0072]

经tem表征,本实施制备获得的加氢脱氯催化剂中,88%的活性金属粒子呈包裹型双金属结构。

[0073]

实施例6

[0074]

本实施例的操作同实施例1,区别仅在于:活性金属溶液(活性金属前驱体)采用硝酸钯,第二金属溶液采用氯化锌。制备获得加氢脱氯催化剂,记为cat6。

[0075]

经tem表征,本实施制备获得的加氢脱氯催化剂中,89%的活性金属粒子呈包裹型双金属结构。

[0076]

实施例7

[0077]

本实施例的操作同实施例1,区别仅在于:活性金属溶液(活性金属前驱体)采用氯

钯酸,第二金属溶液采用硝酸锌。制备获得加氢脱氯催化剂,记为cat7。

[0078]

经tem表征,本实施制备获得的加氢脱氯催化剂中,87%的活性金属粒子呈包裹型双金属结构。

[0079]

实施例8

[0080]

本实施例的操作同实施例1,区别仅在于:s1步骤中,浸渍温度为升高为60℃。制备获得加氢脱氯催化剂,记为cat8。

[0081]

经tem表征,本实施制备获得的加氢脱氯催化剂中,96%的活性金属粒子呈包裹型双金属结构。

[0082]

实施例9

[0083]

本实施例的操作同实施例1,区别仅在于:s1步骤中,浸渍时间增加至6小时。制备获得加氢脱氯催化剂,记为cat9。

[0084]

经tem表征,本实施制备获得的加氢脱氯催化剂中,90%的活性金属粒子呈包裹型双金属结构。

[0085]

实施例10

[0086]

本实施例的操作同实施例1,区别仅在于:s2步骤中,双金属粒子还原时,氢气压力为1.5mpa。制备获得加氢脱氯催化剂,记为cat10。

[0087]

经tem表征,本实施制备获得的加氢脱氯催化剂中,88%的活性金属粒子呈包裹型双金属结构。

[0088]

实施例11

[0089]

本实施例的操作同实施例1,区别仅在于:s2步骤中,双金属粒子还原时间降为3小时。制备获得加氢脱氯催化剂,记为cat11。

[0090]

经tem表征,本实施制备获得的加氢脱氯催化剂中,94%的活性金属粒子呈包裹型双金属结构。

[0091]

实施例12

[0092]

本实施例的操作同实施例1,区别仅在于:s2步骤中,温度为150。制备获得加氢脱氯催化剂,记为cat12。

[0093]

经tem表征,本实施制备获得的加氢脱氯催化剂中,88%的活性金属粒子呈包裹型双金属结构。

[0094]

实施例13

[0095]

本实施例的操作同实施例1,区别仅在于:s2步骤中,乙二醇的质量和第二金属的质量比为1:60。制备获得加氢脱氯催化剂,记为cat13。

[0096]

经tem表征,本实施制备获得的加氢脱氯催化剂中,90%的活性金属粒子呈包裹型双金属结构。

[0097]

实施例14

[0098]

本实施例的操作同实施例1,区别仅在于:s3步骤中,搅拌转速降低为2000r/min。制备获得加氢脱氯催化剂,记为cat14。

[0099]

经tem表征,本实施制备获得的加氢脱氯催化剂中,95%的活性金属粒子呈包裹型双金属结构。

[0100]

实施例15

[0101]

本实施例的操作同实施例1,区别仅在于:s3步骤中,搅拌时间增加至2小时。制备获得加氢脱氯催化剂,记为cat15。

[0102]

经tem表征,本实施制备获得的加氢脱氯催化剂中,95%的活性金属粒子呈包裹型双金属结构。

[0103]

实施例16

[0104]

本实施例的操作同实施例1,区别仅在于:s3步骤中,超声15分钟。制备获得加氢脱氯催化剂,记为cat16。

[0105]

经tem表征,本实施制备获得的加氢脱氯催化剂中,93%的活性金属粒子呈包裹型双金属结构。

[0106]

实施例17

[0107]

本实施例的操作同实施例1,区别仅在于:s3步骤中,活性炭于浸渍液比例为1:3。制备获得加氢脱氯催化剂,记为cat17。

[0108]

经tem表征,本实施制备获得的加氢脱氯催化剂中,92%的活性金属粒子呈包裹型双金属结构。

[0109]

实施例18

[0110]

本实施例的操作同实施例1,区别仅在于:s4干燥步骤中恒温干燥时间增加至3小时。制备获得加氢脱氯催化剂,记为cat18。

[0111]

经tem表征,本实施制备获得的加氢脱氯催化剂中,91%的活性金属粒子呈包裹型双金属结构。

[0112]

实施例19

[0113]

本实施例的操作同实施例1,区别仅在于:s4干燥步骤中升温速率为1.25℃/min。制备获得加氢脱氯催化剂,记为cat19。

[0114]

经tem表征,本实施制备获得的加氢脱氯催化剂中,93%的活性金属粒子呈包裹型双金属结构。

[0115]

实施例20

[0116]

本实施例的操作同实施例1,区别仅在于:s5步骤中,催化剂前驱体在氢气气氛下还原恒温时间增加至2小时。制备获得加氢脱氯催化剂,记为cat20。

[0117]

经tem表征,本实施制备获得的加氢脱氯催化剂中,93%的活性金属粒子呈包裹型双金属结构。

[0118]

实施例21

[0119]

本实施例的操作同实施例1,区别仅在于:s5步骤中,升温速率为1.0℃/min。制备获得加氢脱氯催化剂,记为cat21。

[0120]

经tem表征,本实施制备获得的加氢脱氯催化剂中,90%的活性金属粒子呈包裹型双金属结构。

[0121]

实施例22

[0122]

本实施例的操作同实施例1,区别仅在于:s5步骤中,终温为400℃。制备获得加氢脱氯催化剂,记为cat22。

[0123]

经tem表征,本实施制备获得的加氢脱氯催化剂中,94%的活性金属粒子呈包裹型双金属结构。

[0124]

对比例1

[0125]

本对比例的操作同实施例1,区别仅在于:活性金属粒子制备过程中不采用超声处理,制备获得的催化剂记为b1,46%的活性金属粒子呈包裹型双金属结构。

[0126]

对比例2

[0127]

本对比例的操作同实施例1,区别仅在于:第二金属粒子包裹过程中,控制温度80℃,制备获得的催化剂记为b2,42%的活性金属粒子呈包裹型双金属结构。

[0128]

对比例3

[0129]

本对比例的操作同实施例1,区别仅在于:第二金属粒子包裹过程中,控制温度350℃,制备获得的催化剂记为b3,51%的活性金属粒子呈包裹型双金属结构。

[0130]

对比例4

[0131]

本对比例的操作同实施例1,区别仅在于:第二金属粒子包裹过程中,未通入氢气,制备获得的催化剂记为b4,41%的活性金属粒子呈包裹型双金属结构。

[0132]

对比例5

[0133]

本对比例的操作同实施例1,区别仅在于:第二金属粒子包裹过程中,未加入乙二醇溶液,制备获得的催化剂记为b5,58%的活性金属粒子呈包裹型双金属结构。

[0134]

对比例6

[0135]

本对比例的操作同实施例1,区别仅在于:第二金属粒子包裹过程中,采用甲醇代替乙二醇溶液,制备获得的催化剂记为b6,43%的活性金属粒子呈包裹型双金属结构。

[0136]

对比例7

[0137]

本对比例的操作同实施例1,区别仅在于:省略s3双金属粒子负载步骤,制备的催化剂不采用载体进行负载。制备获得的催化剂记为b7,得到的金属粒子尺寸70~600nm,大小分布不均,59%的活性金属粒子呈包裹型双金属结构。

[0138]

对比例8

[0139]

本对比例的操作同实施例1,区别仅在于:没有对获得的催化剂前体进行还原,制备获得的催化剂记为b8,47%的活性金属粒子呈包裹型双金属结构。

[0140]

对比例9

[0141]

将活性炭载体(木质,比表面积1200m2/g,灰份1.5wt%)用去离子水冲洗干净后,浸没于氯钯酸和氯化铜水溶液中,钯和铜的含量为活性炭载体的1.5%和2.0%,浸渍液总体积与活性炭载体的体积比为5:1。开启搅拌,升温至50℃,浸渍3小时后取出,110℃烘干4小时。

[0142]

干燥与还原步骤的操作同实施例1中的干燥与还原步骤。

[0143]

制备获得的催化剂记为b9,经tem表征,钯铜双金属没有形成包裹型核壳结构,为双金属合金状态。

[0144]

实施例23

[0145]

本实施例为加氢脱氯催化剂在三氟三氯乙烷加氢脱氯制备三氟氯乙烯反应中的应用,具体步骤如下:

[0146]

将0.5g实施例1制备获得的cat1(粒度0.5~1mm)装入固定床反应器中,反应器内径10mm。升温至250℃,通入摩尔比为1:1的氢气与三氟三氯乙烷组成的混合气,空速为300h

‑1,250℃下反应。

[0147]

加氢产物用agilent 7890a气相色谱分析,结果显示转化率100%,三氟氯乙烯选择性99.38%。

[0148]

实施例24

‑

46

[0149]

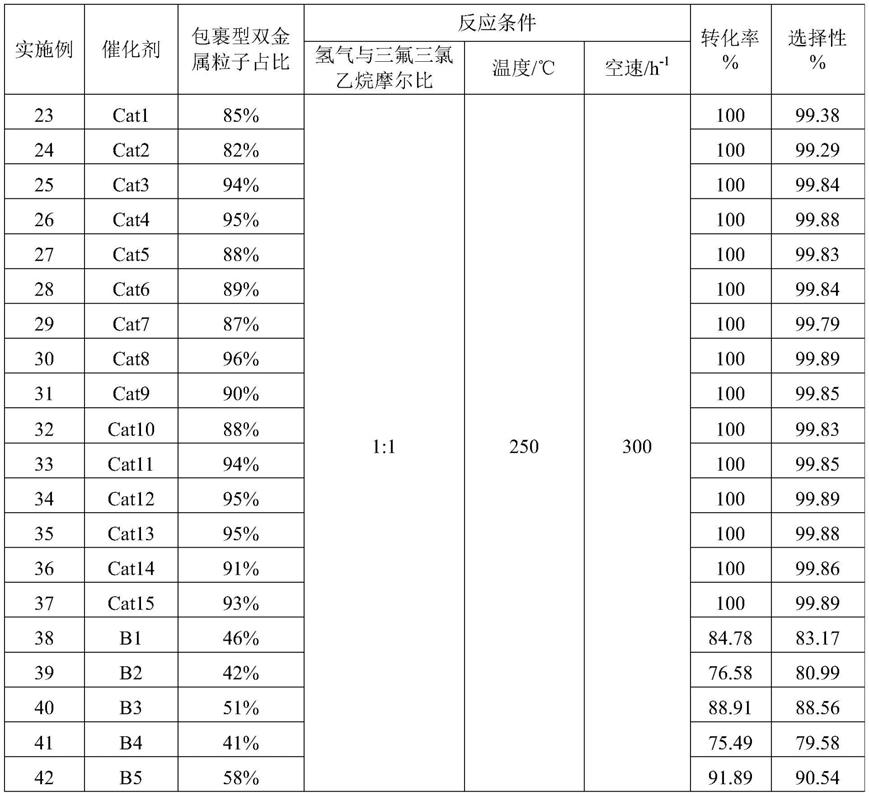

实施例24

‑

46的操作同实施例23,区别仅在于:采用实施例2~15、对比例1~9制备获得的催化剂代替cat1进行加氢脱氯反应。

[0150]

加氢产物用agilent 7890a气相色谱分析,分析结果如下表1所示:

[0151]

表1不同催化剂下三氟三氯乙烷加氢脱氯反应结果

[0152][0153][0154]

实施例47

‑

68

[0155]

实施例47

‑

68的操作步骤同实施例30,区别仅在于:采用cat8作为加氢脱氯催化剂,改变反应条件进行加氢脱氯反应。

[0156]

加氢产物用agilent 7890a气相色谱分析,分析结果如下表2所示:

[0157]

表2不同反应条件下三氟三氯乙烷加氢脱氯反应结果

[0158][0159]

实施例69

[0160]

实施例69是在实施例26的反应条件下进行的稳定性实验。

[0161]

加氢产物用agilent 7890a气相色谱分析,分析结果如下表3所示:

[0162]

表3加氢脱氯反应稳定性结果

[0163]

时间/天转化率/%选择性/%1010099.532010099.743010099.724010099.285010099.686010099.577010099.688010099.70

9010099.6810010099.5911010099.8112010099.4813010099.4914010099.5515010099.6716010099.9017010099.6518010099.58

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1