水性涂料铅笔上漆设备的制作方法

1.本实用新型属于铅笔生产加工技术领域,涉及铅笔生产过程中的上漆技术,特别是一种用水性涂料对铅笔进行油漆加工的工艺及设备。

背景技术:

2.铅笔作为传统的书写工具,有不可取代的地位,为了对木杆铅笔进行保护和装饰,需要用涂料对其表面进行涂装,目前铅笔企业所用涂料基本是硝基漆,其干燥速度快,有较好的硬度和亮度。但是硝基漆含有大量的有机溶剂如甲苯,二甲苯,醋酸甲酯等。硝基漆中添加的有机溶剂在生产和使用过程中会严重危害我们的自然环境和身体健康;有机溶剂最为明显的特征就是具有强烈的刺激性气味,这些刺激性气味会严重刺激眼粘膜、鼻粘膜、呼吸道粘膜和导致皮肤过敏,同时,在硝基铅笔漆中会加入一定量的增塑剂,对人体健康也会造成一定的不良影响。

3.水性涂料是以水作为溶剂或分散剂,以特种树脂为成膜物质,配以相关助剂,经一定混合工艺合成的涂料。因为以水作为分散介质,彻底消除了甲醛、醇类、卤代烃、苯系物等有毒有害物质的危害,不会对环境造成污染。使用水性涂料对铅笔进行涂装有着明显的现实需求。

4.但是常见水性漆干燥时间远长于硝基漆的干燥时间,要使用水性涂料对铅笔进行涂装并实现工业化大批量生产,需要对水性漆配方,铅笔的上漆工艺,以及上漆设备进行必要改进。

技术实现要素:

5.本实用新型的目的是针对生产实践中对水性漆铅笔的加工需求,提供一种适应于水性涂料铅笔加工的工艺及专用上漆设备。

6.本实用新型第一个目的是提供一种水性涂料铅笔上漆工艺,包括底漆上漆、面漆上漆、光漆上漆三道工序,

7.所述底漆上漆工序包括1

‑

3次如下涂敷并干燥的步骤:

8.涂敷:使铅笔按280

‑

310支/分钟速度通过承装有底漆涂料的漆盒;所述底漆涂料包括:聚氨酯乳液10~ 20份,水性丙烯酸乳液10~20份,消泡剂0.1

〜

2份,成膜助剂3

〜

6份,滑石粉10

〜

30份,二乙醇胺0.5

〜

5份,水性丙烯酸树脂15

〜

35份,二月桂酸二丁基锡0.01~0.03份,乙醇15~30份,去离子水15~30份,水性色浆18

〜

25份,遮盖聚合物2~4份;

9.干燥:使用表干传送带将从漆盒中出来的铅笔间隔传送至烘干室内,并在烘干室内保持传送10

‑

20秒,然后再使用实干传送带在烘干室内继续间隔传送20

‑

60秒;

10.烘干室内温度控制在55

‑

60度;

11.所述面漆上漆工序包括4

‑

6次如下涂敷并干燥的步骤:

12.涂敷:使铅笔按280

‑

310支/分钟速度通过承装有面漆涂料的漆盒;所述面漆涂料包括:聚氨酯乳液10~ 20份,水性丙烯酸乳液10~20份,水性丙烯酸树脂15~30份,消泡剂

0.1

〜

2份,成膜助剂3

〜

6份,润湿剂0.1

〜

2份,滑石粉10

〜

30份,二氧化硅2~7份,二乙醇胺0.5

〜

5份,二月桂酸二丁基锡0.01~0.03份,乙醇15~30份,去离子水15~30份,遮盖聚合物2~4份;

13.干燥:使用表干传送带将从漆盒中出来的铅笔间隔传送至烘干室内,并在烘干室内保持传送10

‑

20秒,然后再使用实干传送带在烘干室内继续间隔传送20

‑

60秒;

14.烘干室内温度控制在55

‑

60度;

15.所述光漆上漆工序包括1

‑

2次如下涂敷并干燥的步骤:

16.涂敷:使铅笔按280

‑

310支/分钟速度通过承装有光漆涂料的漆盒;所述光漆涂料包括:聚氨酯乳液10~ 20份,水性丙烯酸乳液10~20份,消泡剂0.1

〜

2份,二乙醇胺0.5

〜

5份,水性丙烯酸树脂15

〜

35份,二月桂酸二丁基锡0.01~0.03份,乙醇15~30份,去离子水15~30份,水性色浆18

〜

25份;

17.干燥:使用表干传送带将从漆盒中出来的铅笔间隔传送至烘干室内,并在烘干室内保持传送10

‑

20秒,然后再使用实干传送带在烘干室内继续间隔传送20

‑

60秒;

18.烘干室内温度控制在55

‑

60度。

19.本实用新型的第二个目的是针对上述上漆工艺提供一种水性涂料铅笔上漆设备,包括机架以及设置于机架上的上漆系统和干燥系统,所述上漆系统包括设置于机架前端的料斗、横向设置在料斗底部的推送装置、设置于推送装置尾端的漆盒,漆盒的进口侧面向推送装置,其特征在于,所述干燥系统由烘干室、为烘干室提供热源的加热管组、多层式传送系统组成,所述加热管组设置于烘干室内,所述多层式传送系统包括一层表干传送带机构和若干层实干传送带机构,所述表干传送带机构前端位于漆盒的出口侧,余部位于烘干室内,所述实干传送带机构设置于烘干室内。

20.进一步地,所述表干传送带机构由传送带驱动机构和互相平行的两条倾斜传送带组成,两条倾斜传送带平行于机架长度方向设置,两条倾斜传送带的上层带的上表面相向倾斜。从漆盒顶出的铅笔横向落在表干传送带上,铅笔的两端分别搭在互相平行的两条倾斜传送带上,只有铅笔端部与传送带接触,笔杆部分在两条倾斜传送带之间悬空。刚上过漆的铅笔在表干传送带行程上完成水性漆涂料表面的干燥,在剩余的实干传送带行程上完成涂料内部的彻底干燥过程。所述实干传送带机构由传送带驱动机构和一条水平传送带组成,水平传送带平行于机架长度方向设置,一层实干传送带机构设置于表干传送带机构的下方,其起始端承接由表杆传送带机构尾部落下的铅笔,不同层实干传送带机构之间,按照铅笔的传送顺序,后一层实干传送带机构的起始端承接前一层实干传送带机构尾端落下的铅笔,或者由提升机构将前一层实干传送带机构尾端落下的铅笔提升至后一层实干传送带机构的起始端。

21.进一步地,所述多层式传送系统还包括一层回传传送带机构。设置于多层式传送系统的最上层,位于烘干室外部。

22.进一步地,所述加热管组包括多根沿机架长度方向设置的加热管,所述加热管表面设有散热翅片,加热管连接外部蒸汽源,从而控制烘干室内部温度;所述烘干室顶部设置散汽口,用于散发水性漆蒸干产生的水分。

23.优选地,所述机架包括前端和主体部分,所述主体部分为框架结构,所述烘干室通过在机架的主体部分的上面、下面和侧面安装玻璃罩板形成,优选地,侧面设置若干可滑动

的玻璃窗。直接在机架主体部分的金属框架上加装玻璃,可降低改造成本,不必单独制作烘干室结构框架。设置可滑动打开的玻璃窗,便于检查维修和必要时满足散热和透气需要。

24.进一步地,所述推送装置包括推送机构和滑槽,滑槽与料斗底部的落料口对正,滑槽宽度只能容纳单支铅笔,深度不大于单支铅笔直径,优选为半只铅笔。

25.可选地,所述推送机构为气缸推送机构,包括推送气缸和由气缸驱动的推送杆,所述推送杆在滑槽内运动,往复推动落入滑槽的铅笔前进,推送行程大于一支铅笔的长度。

26.可选地,所述推送机构为链条推片机构,包括设置于滑槽下方与滑槽平行的链条,链条上以大于铅笔长度的间隔设置多个推片,滑槽底部沿长度方向设有供推片上端进入滑槽的缝隙,推片随链条运行到上方时上端从滑槽底部缝隙伸入滑槽内,推动铅笔前进,推片进入滑槽的高度小于滑槽中单支铅笔的高度。

27.进一步地,在表干传送带机构的起始端与漆盒相对的另一侧,设置一可旋转的圆形挡板,圆形挡板的阻挡面朝向漆盒,圆形挡板下端与倾斜传送带表面接触,传送带与其摩擦带动其转动。圆形挡板能够挡住从漆盒顶出的铅笔,防止其飞出传送带,同时起到统一定位作用;可旋转的设计避免了为干燥的涂料在挡板某一点上淤积。

28.优选地,实干传送带机构共有两层,其中第一层、第二层实干传送带机构从上往下依次布置在烘干室内、表干传送带机构的下方,第二层实干传送带机构末端向后伸出烘干室,第二层实干传送带机构末端与回传传送带机构起始端之间设置有一翻转提升装置,通过翻转提升装置将第二层实干传送带机构末端的铅笔转移到回传传送带机构的起始端。

29.进一步地,所述料斗包括两块与推送装置的推送方向垂直的立板,立板下方中央容许滑槽内铅笔通过的小孔。立板内侧分别有引导条,引导条上方倾斜下方竖直,形成漏斗形,引导条竖直段形成宽度仅能容纳一支铅笔的下料通道,下料通道下端为落料口,与滑槽对齐。

30.优选地,所述下料通道上端设有波轮。所述料斗中间设有振动板,振动板后端固定在转轴上,转轴与凸轮机构相连做小角度往复转动,从而带动振动板前端周期性上下摆动,振动板前端与料斗中的铅笔接触可防止堆积的铅笔堵塞。

31.本实用新型的优点主要在于:借助于多层式传送系统设计,使得铅笔涂漆后的干燥行程足够长;并通过设置高效发热的加热管和玻璃罩板做成的半封闭烘干室,能显著提高传送带周围的空气温度,令相应的水性漆涂料干燥时间显著变短。从而以较低的成本满足了水性漆铅笔加工的工艺要求。此外,通过改变加热管路布局和热蒸汽温度等措施,能够更精准地适应不同的加工需要。

附图说明

32.图1为铅笔上漆设备整体示意图。

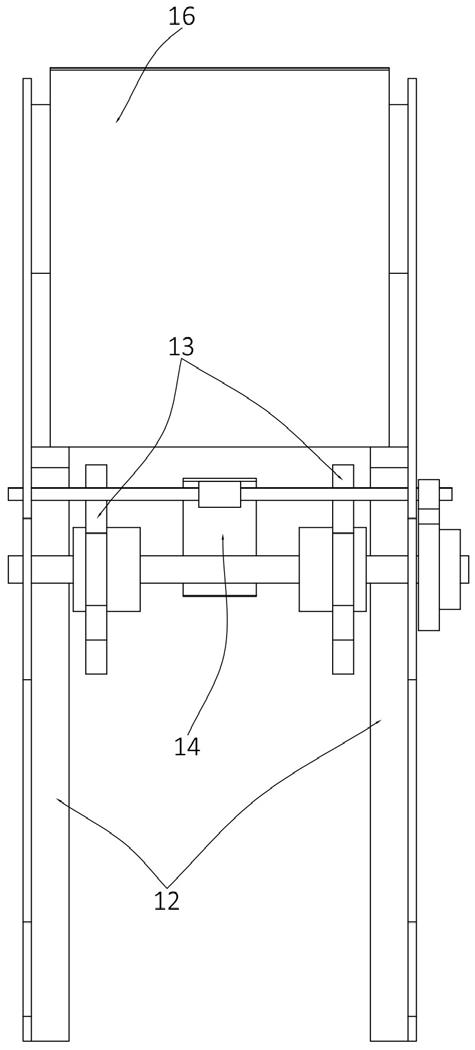

33.图2为料斗及推送装置示意图。

34.图3为料斗示意图。

35.图4为料斗后视图。

36.图5为链条推片式推送机构的内部示意图。

37.图6为滑槽截面图。

38.图7为漆盒示意图。

39.图8为多层式传送系统起点处示意图。

40.图9为多层式传送系统尾端示意图。

41.图10为三层传送带侧视简图。

42.图11为四层传送带侧视简图。

43.图12为漆盒出口处橡胶环总览图。

44.图13为漆盒出口处橡胶环主视图。

45.图14为漆盒出口处橡胶环的全刨图。

具体实施方式

46.下面结合附图与具体实施方式对本实用新型所述铅笔上漆设备作进一步说明。

47.实施例1

48.图1中虚线段为省略的多层式传送系统及机架部分,其实际长度更长,约10

–

15米。图8和图9为同一视角下多层式传送系统起点端和另一端的局部示意图。

49.如图1

–

9所示,一套铅笔上漆设备,包括机架5和固定在机架5上的料斗1、推送装置2、漆盒4、多层式传送系统6。推送装置2包括推送机构3和滑槽21。

50.如图2

–

4所示,料斗1安装在滑槽21上方,包括两块与滑槽21延伸方向垂直的立板11,立板11下方中央容许滑槽内铅笔通过的小孔111。立板11内侧分别有引导条12,引导条12上方倾斜下方竖直,形成漏斗形,竖直段宽度仅能容纳一支铅笔,可让待加工的铅笔两端架在引导条12上,并在下方竖直段单排堆叠,有序地下依次落。引导条12下端为落料口,与滑槽12对齐。料斗内还有一垂直立板11的倾斜板16,与引导条12配合可以容纳大量待加工铅笔。料斗靠近引导条12收窄位置内还设有一对波轮13,波轮13最远端超出引导条轮廓,能接触铅笔,其向上转动可以拨动引导条12竖直段入口处的铅笔,防止堵塞情形。料斗内还设有一块振动板14,其前端呈圆弧面,后端固定在转轴上,转轴与传动板17固连,传动板17与装在波轮13所在轴上的偏心凸轮15配合。电机通过皮带带动波轮13及同一轴上的偏心凸轮15转动,传动板17在偏心凸轮15作用下往复摆动,从而振动板14前端上下摆动。振动板14摆动到最高点时前端圆弧面超出引导条12的轮廓,能接触铅笔,使得堆积引导条12上的铅笔松动,避免出现滞留。

51.如图6所示,滑槽21截面为矩形,开有倒梯形通槽,深度能约容纳铅笔的一半直径,宽度使得铅笔不会在滑槽内横向摆动。滑槽21从料斗1下方延伸至漆盒4入口,其上间隔装有多个限位导轮22,限位导轮22间隔距离小于铅笔长度。如图中虚线所示意,滑槽2位于推送机构3上方的一段底部开有缝隙(铅笔不会掉落)。

52.推送机构3为链轮箱,其内部结构如图5所示,包括箱体35,一对链轮31,链条32,链轮31通过转轴装在轴承座33上,其中一个转轴与外部驱动电机相连。链条32与滑槽21平行,其上以略大于铅笔长度的间隔设置多个推片34。推片34垂直于链条32行进方向,其随链条32运行到上方时从滑槽21底部缝隙伸入滑槽内,从而循环推动铅笔前进,推片进入滑槽时的高度低于滑槽中铅笔的上表面。

53.如图7所示,漆盒4主体的下半部分为中空的长方形,上半部分为四斜面构成的斗形。漆盒下半部分开有前后贯通的两圆孔,两圆孔直径略大于铅笔直径,分别形成入口41和出口42。在入口41和出口42外侧分别有入口橡胶环43和出口橡胶环44,橡胶环通过螺栓与

压板45和压板46固定。橡胶环可更换,其内孔的具体形状与铅笔的形状相匹配。例如:加工六棱铅笔时,橡胶环内圈为六边形,加工圆形铅笔时,橡胶环内圈呈圆角形。橡胶环43与橡胶环44内部结构有所差别,以圆形铅笔为例进行说明:橡胶环43内孔一端较大一端较小,便于铅笔从大端定位进入,而橡胶环43小端内孔等于漆盒的圆孔;

54.可选地,出口橡胶环44与上述入口橡胶环43结构相同,内孔尺寸略大于铅的尺寸,从出口橡胶环通过的铅笔,笔杆上大部分油漆被阻留在漆盒内,笔杆上只留下较薄一层漆膜。

55.采用这种出口橡胶环的问题是当铅笔通过出口橡胶环的内孔时,笔杆并不位于中出口橡胶环内孔的正中心,而是笔杆底部贴着出口橡胶环内孔的底部通过,导致笔杆上形成的漆膜上部厚,向两侧逐渐减薄,底部最薄或者底部没有油漆。

56.对此本实用新型提出一种改进的出口橡胶环结构,如图12、13、14所示:出口橡胶环44包括前端孔56、集漆容腔53、后端孔55,前端孔56和后端孔55分别位于集漆容腔53的前后两端,前端孔前端设有喇叭状引导入口,前端孔内设有定位支脚50,集漆容腔53底部设有容腔漏漆口54,定位支脚的项部所在圆的中心、前端孔中心、后端孔中心三者重合;前端孔56内径大于后端孔55内径,但小于漆盒上与出口橡胶环连通的孔的孔径,后端孔55的前端上方设有半圆形挡漆片51,前端孔可以阻挡漆盒内更多的油漆进入出口橡胶环,前端孔内的定位支脚50,可以使铅笔在通过时达到准确的径向定位,虽然定位支脚50与铅笔接触的地方水性涂料会被刮掉,但由于前端孔孔径大于后端孔孔径,在通过其内的笔杆上预留了用于填充笔杆上被定位支脚刮掉的油漆的富余量,同时集漆容腔53的设置,为油漆扩散以填充笔杆上被定位支脚刮掉的油漆预留了扩散时间,所述当铅笔通过集漆容腔53时,笔杆上被定位支脚刮掉油漆的位置会被油漆重新填充,后端孔55的直径略大于铅笔直径且小于前端孔56直径,在后端孔55的正上方有一半圆形挡漆片51,铅笔通过后端孔55时,上半部分的多余的水性涂料会被挡漆片51刮掉并沿挡漆片两侧流下,下半部分多余的油漆被后端孔阻挡留在集漆容腔53内,多余的油漆最后聚集到集漆容腔53的从容腔漏漆口54流出,由于前端孔阻挡了漆盒内更多的油漆进入出口橡胶环,经过其后的笔杆上的油漆富余量并不多,因此集漆容腔53内容留的水性涂料的量很少,只需在容腔漏漆口底部放一个小料盒,用于收集流出的涂料,并适时倒回漆盒4即可。橡胶环44内部结构的设置可以使铅笔通过时,铅笔上形成漆膜均匀,且铅笔能准确的按照预想轨迹进入多层式传动系统6,此外也有效避免了铅笔从橡胶环内顶出多余油漆的现象。

57.如图1、8所示,多层式传送系统6的起点设置在漆盒出口42附近,传送方向与滑槽21方向垂直,包括一层表干传送带机构61和两层实干传送带机构62和63,表干传送带机构61由互相平行的两条倾斜传送带611和612组成,两条倾斜传送带上方部分分别向内侧倾斜20

°

,通过倾斜辊子613托起传送带实现倾斜。在与漆盒出口42相对的倾斜传送带612上方设置可旋转的圆形挡板64,圆形挡板64和倾斜传送带612垂直,圆形挡板下端与倾斜传送带表面接触,倾斜传送带612移动可带动其转动。

58.如图8、9、10所示,表干传送带机构61、第一层实干传送带机构62和第二层实干传送带机构63依次从上往下布置,铅笔在上方传送带移动到其尾端后掉落至下方传送带的起点,开始反向传送。在图8、9中,表干传送带机构61和第二层实干传送带机构63从右向左传送,第一层实干传送带机构62从左向右传送,为了使传送带机构衔接处更方便,第一层实干

传送带机构62起点端长于表干传送带机构61终点端,第二层实干传送带机构63起点端长于第一层实干传送带62终点端。在表干传送带机构61和第一层实干传送带机构62的终点后方设有挡片65,其能防止铅笔离开上层传送带时冲出较远距离,引导铅笔落到下层传送带上的预定位置。

59.在机架5配备有多层式传送系统6的中后段(机架主体部分)的上下和两侧面安装玻璃罩板7,构成烘干室。玻璃罩板7直接装在原有机架的金属管之间,并在侧面设置若干可移动开闭的玻璃窗。

60.加热管组8沿传送带方向设置在烘干室内部,通到烘干室一端后折返回去,可垂直布置,也可以水平布置。加热管组8表面设有散热翅片,加热管与锅炉相连,内部循环流通高温蒸汽,能有效提高烘干室内空气温度。所述烘干室顶部设置散汽口,用于散发水性漆蒸干产生的水分。

61.本铅笔上漆设备运行时,待加工铅笔从放置于料斗1中,在重力作用下铅笔从料斗一支支进入滑槽21,而后由推送机构3驱动铅笔沿滑槽向前移动,穿过漆盒4完成一次水性漆涂装,然后铅笔落到表干传送带机构61上开始传送干燥过程;离开表干传送带机构61之前铅笔表面漆已干燥,然后进入实干传送带机构62、63上完成水性漆的彻底干燥。设置在实干传送带机构63终点处下料槽可容纳干燥好的铅笔,以待下一轮上漆或下一道工序。

62.实施例2

63.实施例2对实施例1的多层式传送系统部分进行改进,其余部分和实施例1一样。

64.如图11及相关的附图所示,本例多层式传送系统额外增加一层回传传送带机构64,设置在表干传送带机构61上方,玻璃罩板烘干室外部。在第二层实干传送带机构63终点处设置提升装置68。提升装置68包括一对上下设置的皮带轮,皮带绕8字形安装在皮带轮上,皮带外表面等间距地设有托槽681。提升装置能运转时能够不断地将低处的第二层实干传送带机构63尾端的铅笔经由托槽681提升至回传传送带机构64上方并倾倒,铅笔顺着挡板66落到回传传送带机构64上。回传传送带机构64尾端为整个多层式传送系统的终点。

65.此方案的优点是通过增加一个传送带机构,在有限的场地下进一步延长了干燥行程,并将干燥好的铅回传到设备的前端,方便下次涂敷。加装的传送带机构设置在最上方,能够避免对现有装置做大幅度改动,且高处传送的铅笔也便于人工操作。而铅笔在干燥最后阶段在室温空气里也能很好地完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1