一种锈蚀反应装置的制作方法

1.本实用新型涉及有色金属冶金技术领域,特别涉及一种用于人造金红石的锈蚀反应装置。

背景技术:

2.还原锈蚀法是制备人造金红石的一种生产工艺。在使用还原锈蚀法制备人造金红石的过程中,通常要使用锈蚀反应装置。锈蚀反应装置通常包括锈蚀反应腔,待处理的矿石原料放置在锈蚀反应腔中,然后在锈蚀反应腔中注入酸液和空气,使待处理的矿石原料在搅拌的条件下进行锈蚀反应。然而,现有的锈蚀反应装置在工作时,需要先手动将进料管开启,然后再将处理的矿石原料从进料管中输送至反应腔,之后再手动将进料管关闭。上述操作过程较为繁琐。

技术实现要素:

3.本实用新型的主要目的是提供一种锈蚀反应装置,旨在解决现有的锈蚀反应装置操作过程较为繁琐的问题。

4.本实用新型实施例提供了一种锈蚀反应装置,包括:

5.筒体,所述筒体内部具有反应腔,所述筒体上设置有与所述反应腔相连通的进料管、出料管、进液管、进气管,所述进料管用于将待处理的矿石物料输送至所述反应腔,所述进液管用于将酸液输送至所述反应腔,所述进气管用于将外界空气输送至所述反应腔,所述出料管用于将反应完成的锈蚀浆液排出;以及

6.搅拌装置,包括电机装置以及连接到电机装置的搅拌桨,所述搅拌桨伸入至所述筒体内部的反应腔中,用于对待处理的矿石物料进行搅拌;

7.其中,所述进料管包括相互连通的第一管体、第二管体和第三管体,所述第三管体插入至所述筒体的反应腔中,所述第一管体和所述第二管体之间设置有第一活动板,所述第一活动板用于根据所述第一管体中的矿石物料的重量连通或者关闭所述第一管体和第二管体的通道,所述第二管体和所述第三管体之间设置有第二活动板,所述第二活动板用于根据所述第二管体中的矿石物料的重量连通或者关闭所述第二管体和所述第三管体的通道。

8.可选地,所述第一管体为喇叭管状,第二管体的直径大于所述第三管体的直径,且第一管体的直径沿远离所述第二管体的方向上逐渐增大。

9.可选地,所述搅拌桨包括转动轴以及连接在转动轴上的第一层桨叶和第二层桨叶,所述第一层桨叶为叶片式下压桨叶,所述第二层桨叶为圆盘式下压桨叶,且由多个设置在转动盘上倾角为45

°

~75

°

的叶片组成。

10.可选地,所述进液管包括酸液进液管和回收液进液管,所述酸液进液管用于为所述反应腔中补充盐酸,所述出料管排出的锈蚀浆液经过固液分离后所得到的回收液通过所述回收液进液管输送回用至所述反应腔中。

11.可选地,所述回收液进液管中还设置有加热装置,用于加热回收液。

12.可选地,所述进气管包括空气进气管、氧气进气管以及调节阀,所述调节阀用于调节进气管中空气和氧气的比例。

13.可选地,所述进气管为3到6根,所述3到6根进气管环绕所述筒体设置。

14.可选地,所述锈蚀反应装置还包括尾气吸收管,所述尾气吸收管设置在所述筒体的顶部,用于连通尾气吸收系统。

15.可选地,所述电机装置包括变频电机以及减速箱,以控制所述搅拌桨的转速和搅拌力度。

16.可选地,所述筒体的高度与直径的比例范围为1.7~3:1。

17.在本实用新型实施例提供的锈蚀反应装置中,通过在所述进料管中设置相互连通的第一管体、第二管体和第三管体,以及在所述第一管体和所述第二管体之间设置第一活动板,在所述第二管体和所述第三管体之间设置第二活动板。所述第一活动板可以根据所述第一管体中的矿石物料的重量连通或者关闭所述第一管体和第二管体的通道,以及所述第二活动板可以根据所述第二管体中的矿石物料的重量连通或者关闭所述第二管体和所述第三管体的通道。在将矿石物料从进料管添加至所述反应腔时,当第一管体中的矿石物料到达一定的重量时,所述第一活动板才会翻转,从而使矿石物料进入到第二管体。而当第二管体中的矿石物料到达一定的重量时,所述第二活动板才会翻转,从而使矿石物料从第二管体进入到第三管体,然后通过第三管体进入到反应腔中。由于所述第一活动板和所述第二活动板是在矿石物料达到一定重量的时候才翻转,即所述第一活动板和所述第二活动板不会同时翻转,从而使所述反应腔可以在密封状态进行锈蚀反应。另外,第二管体和第一管体中的矿石物料也可以加强反应腔的密封效果。即,上述的操作过程无需人工对进料管进行开启以及关闭,方便了使用者对所述锈蚀反应装置进行操作。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

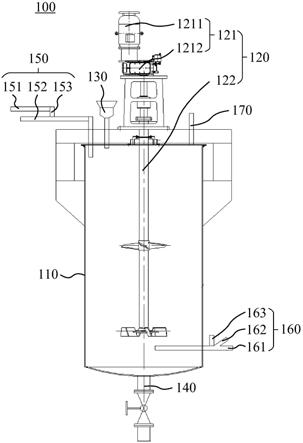

19.图1为本实用新型实施例提供的锈蚀反应装置的结构示意图。

20.图2为图1中的进料管的结构示意图。

21.图3为图1中的锈蚀反应装置的工作流程示意图。

22.图4为图1中的搅拌桨的结构示意图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、左、右、前、

后

……

),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.另外,若本实用新型实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”或者“及/或”,其含义包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

26.本实用新型实施例提供了一种锈蚀反应装置100,包括筒体110以及设置在所述筒体110中的搅拌装置120。

27.所述筒体110内部具有反应腔111。所述筒体110上设置有与所述反应腔 111相连通的进料管130、出料管140、进液管150、进气管160。所述进料管 130用于将待处理的矿石物料输送至所述反应腔111。所述进液管150用于将酸液输送至所述反应腔111。所述进气管160用于将外界空气输送至所述反应腔111。所述出料管140用于将反应完成的锈蚀浆液排出。

28.所述搅拌装置120包括电机装置121以及连接到电机装置121的搅拌桨 122。所述搅拌桨122伸入至所述筒体110内部的反应腔111中,用于对待处理的矿石物料进行搅拌。

29.请一并参见图2,所述进料管130包括相互连通的第一管体131、第二管体132和第三管体133。所述第三管体133插入至所述筒体110的反应腔111 中。所述第一管体131和所述第二管体132之间设置有第一活动板134。所述第一活动板134用于根据所述第一管体131中的矿石物料的重量连通或者关闭所述第一管体131和第二管体132的通道。所述第二管体132和所述第三管体133之间设置有第二活动板135。所述第二活动板135用于根据所述第二管体132中的矿石物料的重量连通或者关闭所述第二管体132和所述第三管体133的通道。在本实施例中,所述第一管体131为喇叭管状,所述第一管体131的直径沿远离所述第二管体132的方向上逐渐增大。将所述第一管体 131设置为喇叭管状的目的在于在使所述第一管体131可以容纳大批量矿石物料的同时,也可以有效地将所述第一管体131中的矿石物料传输至所述第二管体132。根据需要,所述第二管体132的直径大于所述第三管体133的直径,从而可以有效控制输送至所述反应腔111的矿石物料的重量。

30.具体地,所述第一活动板134的一端与所述进料管130通过第一转轴136 连接,从而使所述第一活动板134可以绕着所述第一转轴136旋转,从而实现所述第一管体131和所述第二管体132之间的通道的连通和关闭。所述第一活动板134上还设置有第一弹簧137,所述第一弹簧137的一端连接在所述第一活动板134上,所述第一弹簧137的另一端连接在所述进料管130的内壁面上,通过弹性力使所述第一活动板134关闭在所述第一管体131和所述第二管体132的导通通道。当位于所述第一管体131上的矿石物料的重量足够大,从而足以克服第一弹簧137的弹性力时,所述第一活动板134可以绕着所述第一转轴136旋转,从而打开所述第一管体131和所述第二管体132 之间的通道,矿石物料可以从所述第一管体131输送到第二管体132。可以理解地,所述第一弹簧137可以设置在所述第一活动板134的顶面

或者底面。当所述第一弹簧137设置在所述第一活动板134的顶面时,所述第一弹簧137 通过拉力固定所述第一活动板134。当所述第一弹簧137设置在所述第一活动板134的底面时,所述第一弹簧137通过回弹力固定所述第一活动板134。在本实施例中,所述第一弹簧137设置在所述第一活动板134的底面以及所述第二管体132的侧面上。

31.具体地,所述第二活动板135的一端与所述进料管130通过第二转轴138 连接,从而使所述第二活动板135可以绕着所述第二转轴138旋转,从而实现所述第二管体132和所述第三管体133之间的通道的连通和关闭。所述第二活动板135上还设置有第二弹簧139,所述第二弹簧139的一端连接在所述第二活动板135上,所述第二弹簧139的另一端连接在所述进料管130的内壁面上,通过弹性力使所述第二活动板135关闭在所述第二管体132和所述第三管体133的导通通道。当位于所述第二管体132上的矿石物料的重量足够大,从而足以克服第二弹簧139的弹性力时,所述第二活动板135可以绕着所述第二转轴138旋转,从而打开所述第二管体132和所述第三管体133 之间的通道,矿石物料可以从所述第二管体132输送到第三管体133。可以理解地,所述第二弹簧139可以设置在所述第二活动板135的顶面或者底面。当所述第二弹簧139设置在所述第二活动板135的顶面时,所述第二弹簧139 通过拉力固定所述第二活动板135。当所述第二弹簧139设置在所述第二活动板135的底面时,所述第二弹簧139通过回弹力固定所述第二活动板135。在本实施例中,所述第二弹簧139设置在所述第二活动板135的底面以及所述第三管体133的侧面上。

32.在本实用新型实施例提供的锈蚀反应装置100中,通过在所述进料管130 中设置相互连通的第一管体131、第二管体132和第三管体133,以及在所述第一管体131和所述第二管体132之间设置第一活动板134,在所述第二管体 132和所述第三管体133之间设置第二活动板135。所述第一活动板134可以根据所述第一管体131中的矿石物料的重量连通或者关闭所述第一管体131 和第二管体132的通道,以及所述第二活动板135可以根据所述第二管体132 中的矿石物料的重量连通或者关闭所述第二管体132和所述第三管体133的通道。在将矿石物料从进料管130添加至所述反应腔111时,当第一管体131 中的矿石物料到达一定的重量时,所述第一活动板134才会翻转,从而使矿石物料进入到第二管体132。而当第二管体132中的矿石物料到达一定的重量时,所述第二活动板135才会翻转,从而使矿石物料从第二管体132进入到第三管体133,然后通过第三管体133进入到反应腔111中。由于所述第一活动板134和所述第二活动板135是在矿石物料达到一定重量的时候才翻转,即所述第一活动板134和所述第二活动板135不会同时翻转,从而使所述反应腔111可以在密封状态进行锈蚀反应。另外,残留在所述第二管体132和所述第一管体131中的矿石物料也可以加强所述反应腔111的密封效果。即,上述的操作过程无需人工对进料管130进行开启以及关闭,方便了使用者对所述锈蚀反应装置100进行操作。

33.请一并参见图4,所述搅拌桨122包括转动轴1221以及连接在转动轴1221 上的第一层桨叶1222和第二层桨叶1223。具体地,所述第一层桨叶1222为叶片式下压桨叶,其设置在所述转动轴1221的中部位置。所述第二层桨叶1223 为圆盘式下压桨叶,其设置在所述转动轴1221的底部位置。在本实施例中,所述第一层桨叶1222为三片,其环绕所述转动轴1221设置。所述第二层桨叶1223包括转动盘1224以及设置在转动盘1224上的多个叶片1225,所述多个叶片1225倾斜设置在所述转动盘1224的边缘处。根据需要,所述多个叶片1225与所述转动盘1223之间的夹角范围为45度到75度之间,从而更好地对所述反应腔111中的矿物

原料搅拌均匀。上述搅拌桨122的桨叶设置,可以有效促进反应腔111内矿物原料与锈蚀液、气体间的反应,强化传质过程,达到提效节能目的。根据需要,所述搅拌桨122的外部包涂覆含sic耐磨颗粒的玻璃钢防腐涂层,从而提高所述搅拌桨122的耐磨性。

34.请一并参见图3,所述进液管150包括酸液进液管151和回收液进液管152。所述酸液进液管151用于为所述反应腔111中补充盐酸。所述出料管140 排出的锈蚀浆液经过固液分离后所得到的回收液通过所述回收液进液管152 输送至所述反应腔111中。根据需要,所述回收液进液管152中还可以设置有加热装置153,用于加热回收液。根据需要,所述进液管150中还设置有调节阀,用于控制输送至所述反应腔111中的回收液和酸液的比例,从而可以自由控制所述反应腔中cl离子的浓度和所述反应腔111中的锈蚀液的ph值。通过设置加热装置153以加热回收液,可以保证所述反应腔111中的锈蚀反应在一定的温度下进行。根据需要,也可以通过所述回收液进液管152为所述反应腔111内补充热水,从而保证所述反应腔111中的锈蚀反应在一定的温度下进行。

35.根据需要,所述进气管160包括空气进气管161、氧气进气管162以及调节阀163。所述调节阀163用于调节进气管160中空气和氧气的比例,从而控制所述反应腔111中的气体的氧浓度。在本实施例中,所述进气管为3到6 根,所述3到6根进气管环绕所述筒体设置,从而保证通入所述反应腔111 中的气体分布均匀,从而提高锈蚀反应的反应效率和气体的利用率。根据需要,所述进气管160采取直管开细孔结构,方便停槽后快速抽出检修。

36.根据需要,所述锈蚀反应装置100还包括尾气吸收管170。所述尾气吸收管170设置在所述筒体110的顶部,用于连通尾气吸收系统。所述尾气吸收管170可以避免所述反应腔111中的气体无组织排放。

37.根据需要,所述电机装置121包括变频电机1211以及减速箱1212,以控制所述搅拌桨122的转速和搅拌力度。

38.根据需要,所述筒体110的高度与直径的比例范围为1.7~3:1。在此结构的筒体110内,所述矿石物料的锈蚀反应效果最佳。

39.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1