钴纳米粒子/碳纤维复合介孔材料催化巯基化合物氧化合成二硫化物的方法

1.本发明属于化工技术领域,涉及一种二硫化物的制备,具体涉及采用钴纳米粒子/碳纤维复合介孔材料催化巯基化合物需氧氧化制备二硫化物。

背景技术:

2.含有 s

‑

s 键的二硫化物存在于许多具有生物活性的分子和蛋白质分子结构中,也作为重要的中间体,被广泛地应用于众多化合物的合成与制备中,在有机合成、生物化学以及工业生产中占有重要地位。

3.目前合成二硫键的方法主要可分为两类,一是采用不同种类的硫化试剂,如苯磺酰氯、cs2、单质硫、硫代硫酸盐、硫脲等;如硫脲与烷基卤化物形成的异硫脲盐中间体通过碱性过氧化氢溶液处理而转化为二硫化物,所需氧化剂用量常需远大于氧化反应当量;或采用硫代硫酸烷基酯的钠盐经碘处理生成二硫化物,反应过程需添加卤素和盐,无法避免废水的产生。二是以硫醇为原料,采用氧化偶联反应构建s

‑

s键。由于硫醇类物质容易获得,且所需添加剂少,该方法得到了较多关注。所采用的氧化剂包括卤素、过氧化物、分子氧等。其中,在催化剂存在下用分子氧(氧气或空气)作为氧化偶联反应的氧化剂,由于具有成本低、氧化剂易于从体系中分离、绿色无污染、产品纯度高等优点,越来越受到重视。chirik等人[chemical communications, 2003(18):2348

‑

2349.]在氧气氛围下利用酞菁钴(ii) (copc)和四硝基酞菁钴(cotnpc)固定化离子液体催化硫醇的氧化,所制催化剂效率高但运用的离子液体价格高昂。专利us006124467a报道了一种在含硫醇钠碱溶液中用分子氧(氧气或空气)条件下氧化乙硫醇制备二乙基二硫醚的方法,使用的催化剂是均相酞菁钴类化合物,存在回收的问题,且该反应中碱的加入增加了后处理和产品提纯的难度和步骤。garcia等报道了以金刚石负载铜纳米颗粒(cu/dh)为催化剂,在乙醇溶液中实现一系列硫醇有氧氧化自偶联反应[chemcatchem, 2013, 5(1):241

‑

246.],该方法催化芳香硫酚自偶联产率较高,催化脂肪硫醇效果差,且无法实现两种巯基化物之间的交叉偶联,适用范围有一定的局限性。

[0004]

综上可知,催化剂的选择对于含巯基化合物的氧化反应性能及其应用的可行性影响很大。目前常用的s

‑

s键制备在催化反应过程中存在运用需大量过量氧化剂、催化剂制备过程复杂或成本高,催化剂回收困难,产生大量废水,底物范围窄等问题,难以实现二硫化物绿色清洁的制备工艺。

技术实现要素:

[0005]

针对上述问题,本发明的目的一是提供一种钴纳米粒子/碳纤维复合介孔材料的制备方法,制得的介孔材料,纤维直径均匀,比表面积为200~265 m

²

/g,平均孔径为4.8~19.2 nm,孔体积为0.19~0.78 cm

³

/g,金属活性组分分散均匀,催化剂活性高,稳定性好。目的二是提供一种催化剂,所述催化剂具有与所述钴纳米粒子/碳纤维复合介孔材料相同的

活性结构中心和相似的催化活性,目的三是提供所述催化剂在催化巯基化合物需氧氧化制备二硫化物反应中的应用。目的四是提供一种催化巯基化合物需氧氧化制备二硫化物的方法,该方法无需额外添加剂,催化效率高,条件温和,易分离,后处理和产物提纯简单,底物适用范围广,具有显著的工业应用前景。

[0006]

为了实现上述目的,本发明采用的具体方案为:本发明的目的一是提供一种钴纳米粒子/碳纤维复合介孔材料的制备方法,制备步骤如下:将聚合物、有机溶剂、过渡金属盐搅拌混匀制得纺丝液,将所述纺丝液进行静电纺丝制得复合纤维,所述复合纤维经碳化形成具有介孔结构的钴纳米粒子/碳纤维复合介孔材料;所述纺丝液中聚合物包括聚丙烯腈和醋酸纤维素,聚丙烯腈和醋酸纤维素的质量比为1:3~3:1,聚丙烯腈和醋酸纤维素的质量百分含量为7~30%;所述有机溶剂为n,n

‑

二甲基甲酰胺;所述过渡金属盐的质量百分含量为0.1~10%,所述过渡金属盐为过渡金属钴盐,或过渡金属钴盐与其他过渡金属包括铁、镍、锰、铜盐中的一种或两种以上的组合;所述过渡金属钴盐为醋酸钴、硝酸钴、乙酰丙酮钴、氯化钴或硫酸钴;但载体形式和制备方法不限于此,活性中心相似的结构都属于本专利的保护范围。

[0007]

所述复合纤维的碳化在管式炉中进行,在惰性气体氛围下用100

‑

180 min升温到600~900℃并保温1

‑

3 h。

[0008]

作为对上述方案的进一步优化,所述聚合物、有机溶剂、过渡金属盐搅拌混匀制得纺丝液的具体步骤为:将高分子聚合物加入有机溶剂中,搅拌均匀后将过渡金属盐加入混合溶液中,室温下搅拌1~6 h。

[0009]

作为对上述方案的进一步优化,所述纺丝液进行静电纺丝制得复合纤维的纺丝条件为:纺丝距离为10~25 cm,纺丝电压为10~30 kv,纺丝推速为0.1~1.5 ml/h,滚轮转速为200~500 r/min。

[0010]

本发明的目的二提供一种催化剂,所述催化剂兼具以下特征:a)、与权利要求1

‑

3任意一种制备方法制备的钴纳米粒子/碳纤维复合介孔材料具有相同或相似的活性中心结构;b)、具有催化巯基化合物需氧氧化合成二硫化物方面的催化活性。

[0011]

本发明的目的三是提供上述催化剂在催化巯基化合物需氧氧化合成二硫化物方面的应用。

[0012]

本发明的目的四是提供一种催化巯基化合物需氧氧化制备二硫化物的方法,具体包括:以钴纳米粒子/碳纤维复合介孔材料作为催化剂,在氧化剂下,使巯基化合物在有机溶剂中,于空气或/和氧气压力0.1

‑

1.0 mpa、温度25

‑

80℃的条件下反应0.5

‑

10小时,生成具有s

‑

s键的二硫化物;所述反应的形式分为巯基化合物的自偶联和交叉偶联;所述自偶联的反应式为:;在所述自偶联反应中的巯基化合物为芳香硫酚、萘硫酚、杂环硫酚和脂肪硫醇中的任意一种;所述交叉偶联的反应式为:;所述交叉偶联采用两种不

同的巯基化合物原料,分别为巯基化合物1和巯基化合物2,其中所述巯基化合物1为芳香硫酚和杂环硫酚的任意一种,所述巯基化合物2为脂肪硫醇中的任意一种,且巯基化合物2的用量为巯基化合物1用量的1

‑

4个当量。

[0013]

所述钴纳米粒子/碳纤维复合介孔材料催化剂的用量是巯基化合物的1

‑

15 mol%,有机溶剂的用量为巯基化合物质量的5

‑

40倍。

[0014]

所述氧化剂包括空气、氧气等中的任意一种或两种。

[0015]

所述有机溶剂为包括但不限于丙酮、四氢呋喃、二氯甲烷、氯仿、甲醇或乙醇等中的任意一种,但不限于此。

[0016]

在一些较佳实施方案中,所述氧化制备二硫化物的方法还可包括:在反应结束后分离出所述催化剂,经洗涤和干燥后,再重复使用8次以上。

[0017]

在一些实施方案中,所述方法还包括:在所述反应完成后,过滤分离出所述钴纳米粒子/碳纤维复合介孔催化剂,除去多余溶剂,获得高纯度二硫化物。产物通过分离表征确定产率,产物结构及纯度可以由核磁波谱鉴定。

[0018]

有益效果:与现有技术相比,本发明通过采用以环保价廉的钴纳米粒子/碳纤维复合介孔材料催化剂、分子氧为绿色氧化剂,非均相反应制备二硫化物,可避免额外添加剂,金属活性组分分散均匀,催化活性强,反应条件温和,废物少,环境友好,反应后处理和产物纯化过程简单,具有较强的工业应用前景。

附图说明

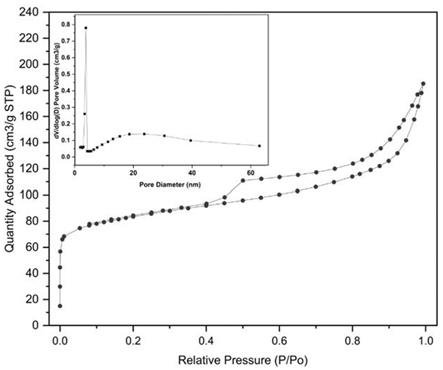

[0019]

图1是实施例6中钴纳米粒子/碳纤维复合介孔材料的氮气物理吸附曲线和孔径分布图;图2是实施例7中对甲基苯硫酚生成产物的核磁图谱;图3是实施例17中1

‑

辛硫醇生成产物核磁图谱。

具体实施方式

[0020]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。

[0021]

实施例1钴纳米粒子/碳纤维复合介孔催化剂制备及催化4

‑

甲氧基苯硫酚自偶联。

[0022]

在13 ml n ,n

‑

二甲基甲酰胺中加入质量比为1:2聚丙烯腈和醋酸纤维素,搅拌均匀后将六水合硝酸钴加入混合溶液中;其中聚丙烯腈和醋酸纤维素的质量分数为16%,六水合硝酸钴的质量分数为2%;在室温下搅拌5 h,得到均一的纺丝液。将纺丝液在纺丝距离15 cm,纺丝电压25 kv,纺丝推速0.8 ml/h,滚轮转速250 r/min条件下进行静电纺丝,得到高分子聚合物复合钴盐纳米纤维。将纤维预氧化,将预氧化纤维置于管式炉中,在氮气保护气氛下,经110 min升温到达800℃,保温2 h,得到钴纳米粒子/碳纤维复合介孔催化剂。所制得的催化剂经氮气吸脱附测试表明其bet比表面积为260.82 m

²

/g。催化剂的bjh平均孔径为13.6nm,孔体积为0.47cm

³

/g。

[0023]

在反应管中投入0.1402 ml (1 mmol) 4

‑

甲氧基苯硫酚、2 mol%钴纳米粒子/碳纤维复合介孔催化剂和1 ml丙酮,磁力搅拌温度为50℃,在常压空气氛围中,反应1 h后停止反应,经气相色谱分析目标产物产率78%,产物经nmr方法确定结构为目标产物。

[0024]1h nmr (400 mhz, cdcl3, 298k) δ 7.49

‑

7.41 (d, j = 8.9 hz, 4h), 6.92

‑

6.83 (d, j = 8.9 hz, 4h). 3.82 (s, 6h). 13

c{1h} nmr (101 mhz, cdcl3) δ 160.0, 132.7, 128.5, 114.7, 55.4.实施例2钴纳米粒子/碳纤维复合介孔催化剂制备及催化4

‑

甲氧基苯硫酚自偶联。

[0025]

在13 ml n ,n

‑

二甲基甲酰胺中加入质量比为1:1聚丙烯腈和醋酸纤维素,搅拌均匀后将四水合乙酸钴加入混合溶液中;其中聚丙烯腈和醋酸纤维素的质量分数为20%,四水合乙酸钴的质量分数为5%;在室温下搅拌5 h,得到均一的纺丝液。将纺丝液在纺丝距离15 cm,纺丝电压25 kv,纺丝推速0.8 ml/h,滚轮转速250 r/min条件下进行静电纺丝,得到高分子聚合物与钴盐的复合纤维。将预氧化纤维置于管式炉中,在氮气保护气氛下,经136 min升温到达600℃,保温2 h,得到钴纳米粒子/碳纤维复合介孔催化剂。

[0026]

在反应管中投入0.1402 ml (1 mmol) 4

‑

甲氧基苯硫酚、2 mol%钴纳米粒子/碳纤维复合介孔催化剂和1 ml丙酮,磁力搅拌温度为50℃,在常压空气氛围中,反应1 h后停止反应,经气相色谱分析目标产物产率64%。

[0027]

实施例3钴纳米粒子/碳纤维复合介孔催化剂制备及催化4

‑

甲氧基苯硫酚自偶联。

[0028]

在13 ml n ,n

‑

二甲基甲酰胺中加入质量比为2:1聚丙烯腈和醋酸纤维素,搅拌均匀后将六水合硝酸钴加入混合溶液中;其中聚丙烯腈和醋酸纤维素的质量分数为12%,六水合硝酸钴的质量分数为6%;在室温下搅拌5 h,得到均一的纺丝液。将纺丝液在纺丝距离15 cm,纺丝电压25 kv,纺丝推速0.8 ml/h,滚轮转速250 r/min条件下进行静电纺丝,得到高分子聚合物与钴盐的复合纤维。将预氧化纤维置于管式炉中,在氮气保护气氛下,经125 min升温到达800℃,保温2 h,得到钴纳米粒子/碳纤维复合介孔催化剂,所制得的催化剂经氮气吸脱附测试表明其bet比表面积为220.29 m

²

/g。催化剂的bjh平均孔径为4.79nm,孔体积为0.20cm

³

/g。

[0029]

在反应管中投入0.1402 ml (1 mmol) 4

‑

甲氧基苯硫酚、2 mol%钴纳米粒子/碳纤维复合介孔催化剂和1 ml丙酮,磁力搅拌温度为50℃,在常压空气氛围中,反应1 h后停止反应,经气相色谱分析目标产物产率85%。

[0030]

实施例4 钴纳米粒子/碳纤维复合介孔催化剂制备及催化4

‑

甲氧基苯硫酚自偶联。

[0031]

在13 ml n ,n

‑

二甲基甲酰胺中加入质量比为3:1聚丙烯腈和醋酸纤维素,搅拌均匀后将六水合氯化钴加入混合溶液中;其中聚丙烯腈和醋酸纤维素的质量分数为10%,六水合氯化钴的质量分数为1%;在室温下搅拌5 h,得到均一的纺丝液。将纺丝液在纺丝距离15 cm,纺丝电压25 kv,纺丝推速0.8 ml/h,滚轮转速250 r/min条件下进行静电纺丝,得到高分子聚合物与钴盐的复合纤维。将预氧化纤维置于管式炉中,在氮气保护气氛下,经176 min升温到达900℃,保温2 h,得到钴纳米粒子/碳纤维复合介孔催化剂。

[0032]

在反应管中投入0.1402 ml (1 mmol) 4

‑

甲氧基苯硫酚、2 mol%钴纳米粒子/碳纤维复合介孔催化剂和1 ml丙酮,磁力搅拌温度为50℃,在常压空气氛围中,反应1 h后停止反应,经气相色谱分析目标产物产率67%。

[0033]

实施例5钴纳米粒子/碳纤维复合介孔催化剂制备及催化4

‑

甲氧基苯硫酚自偶联。

[0034]

在13 ml n ,n

‑

二甲基甲酰胺中加入质量比为1:3聚丙烯腈和醋酸纤维素,搅拌均匀后将六水合硝酸钴加入混合溶液中;其中聚丙烯腈和醋酸纤维素的质量分数为18%,六水

合硝酸钴的质量分数为3%;在室温下搅拌5h,得到均一的纺丝液。将纺丝液在纺丝距离15cm,纺丝电压25kv,纺丝推速0.8ml/h,滚轮转速250r/min条件下进行静电纺丝,得到高分子聚合物与钴盐的复合纤维。将预氧化纤维置于管式炉中,在氮气保护气氛下,经135min升温到达700℃,保温2h,得到钴纳米粒子/碳纤维复合介孔催化剂。

[0035]

在反应管中投入0.1402ml(1mmol)4

‑

甲氧基苯硫酚、2mol%钴纳米粒子/碳纤维复合介孔催化剂和1ml丙酮,磁力搅拌温度为50℃,在常压空气氛围中,反应1h后停止反应,经气相色谱分析目标产物产率53%。

[0036]

实施例6钴纳米粒子/碳纤维复合介孔催化剂制备及催化4

‑

甲氧基苯硫酚自偶联。

[0037]

在13mln,n

‑

二甲基甲酰胺中加入质量比为1:1聚丙烯腈和醋酸纤维素,搅拌均匀后将六水合硝酸钴加入混合溶液中;其中聚丙烯腈和醋酸纤维素的质量分数为16%,六水合硝酸钴的质量分数为2%;在室温下搅拌5h,得到均一的纺丝液。将纺丝液在纺丝距离15cm,纺丝电压25kv,纺丝推速0.8ml/h,滚轮转速250r/min条件下进行静电纺丝,得到高分子聚合物与钴盐的复合纤维。将预氧化纤维置于管式炉中,在氮气保护气氛下,经156min升温到达800℃,保温2h,得到钴纳米粒子/碳纤维复合介孔催化剂,所制得的催化剂经氮气吸脱附测试表明其bet比表面积为262.48m

²

/g。催化剂的bjh平均孔径为8.18nm,孔体积为0.29cm

³

/g。

[0038]

在反应管中投入0.1402ml(1mmol)4

‑

甲氧基苯硫酚、2mol%钴纳米粒子/碳纤维复合介孔催化剂和1ml丙酮,磁力搅拌温度为50℃,在常压空气氛围中,反应1h后停止反应,经气相色谱分析目标产物产率100%。

[0039]

实施例7对甲基苯硫酚的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0040]

在反应管中投入2.4840g(0.02mol)对甲基苯硫酚、2mol%钴纳米粒子/碳纤维复合介孔催化剂和20ml乙醇,磁力搅拌温度为25℃,在常压空气氛围中,反应8h后停止反应,冷却,过滤,旋蒸,最终得到产物,产物经nmr方法确定结构为目标产物,收率为98%,气相色谱分析产物纯度为99%。产物核磁图谱如图1所示。

[0041]1hnmr(400mhz,cdcl3,298k)δ7.48(d,j=7.0hz,4h),7.18(d,j=8.3hz,4h),2.40(s,2h);

13

c{1h}nmr(101mhz,cdcl3)δ137.5,134.0,129.9,128.6,21.2.实施例82

‑

甲基苯硫酚的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0042]

在反应管中投入2.4840g(0.02mol)2

‑

甲基苯硫酚、3mol%钴纳米粒子/碳纤维复合介孔催化剂和12ml丙酮,磁力搅拌加热升温至50℃,在常压空气氛围中,反应8h后停止反应,冷却,过滤,旋蒸,最终得到产物,产物经nmr方法确定结构为目标产物,收率为99%,气相色谱分析产物纯度为99%。

[0043]1hnmr(400mhz,cdcl3,298k)δ7.68(m,2h),2.57(d,j=3.5hz,1h).

13

c{1h}nmr(101mhz,cdcl3)δ137.5,135.5,130.4,128.7,127.4,126.8,20.1.实施例94

‑

羟基苯硫酚的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0044]

在反应管中投入6.3090g(0.05mol)4

‑

羟基苯硫酚、8mol%钴纳米粒子/碳纤维复合介孔催化剂和60ml乙醇,磁力搅拌加热升温至55℃,通入氧气,保持反应管内压强为0.2mpa,反应4h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为95%,气相色谱分析产物纯度为99%。

[0045]1hnmr(400mhz,dmso

‑

d6,298k)δ9.84(s,2h),7.28(d,j=8.6hz,4h),6.77(d,j=8.6hz,4h);

13

c{1h}nmr(101mhz,dmso)δ158.7,133.5,125.6,116.8.实施例104

‑

氯苯硫酚的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0046]

在反应管中投入7.2310g(0.05mol)4

‑

氯苯硫酚、5mol%钴纳米粒子/碳纤维复合介孔催化剂和70ml丙酮,磁力搅拌加热升温至70℃,通入氧气,保持反应管内压强为0.4mpa,反应0.5h后停止反应,冷却,过滤,旋蒸,最终得到产物,产物经nmr方法确定结构为目标产物,收率为97%,气相色谱分析产物纯度为99%。

[0047]1hnmr(400mhz,cdcl3,298k)δ7.43(d,j=8.6hz,1h),7.30(d,j=8.6hz,1h);

13

c{1h}nmr(101mhz,cdcl3)δ135.2,133.7,129.4.实施例114

‑

氟苯硫酚的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0048]

在反应管中投入7.6902g(0.06mol)4

‑

氟苯硫酚、1mol%钴纳米粒子/碳纤维复合介孔催化剂和100ml四氢呋喃,磁力搅拌加热升温至80℃,通入氧气,保持反应管内压强为0.3mpa,反应2.5h后停止反应,冷却,过滤,旋蒸,最终得到产物,产物经nmr方法确定结构为目标产物,收率为99%,气相色谱分析产物纯度为99%。

[0049]1hnmr(400mhz,cdcl3,298k)δ7.55

–

7.42(m,4h),7.12

–

6.99(m,4h);

13

c{1h}nmr(101mhz,cdcl3)δ163.9,161.4,132.3,131.3,116.2.实施例12苄硫醇的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0050]

在反应管中投入1.0599g(0.01mol)苄硫酚、3mol%钴纳米粒子/碳纤维复合介孔催化剂和47ml丙酮,磁力搅拌加热升温至50℃,通入氧气,保持反应管内压强为0.1mpa,反应5h后停止反应,冷却,过滤,旋蒸,最终得到产物,产物经nmr方法确定结构为目标产物,收率为93%,气相色谱分析产物纯度为99%。

[0051]1hnmr(400mhz,cdcl3,298k)δ7.46

–

7.30(m,10h),3.70(s,4h);

13

c{1h}nmr(101mhz,cdcl3)δ137.5,129.6,128.6,127.6,43.4.实施例132

‑

氨基苯硫酚的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0052]

在反应管中投入6.1595g(0.05mol)2

‑

氨基苯硫酚、2.5mol%钴纳米粒子/碳纤维复合介孔催化剂和80ml四氢呋喃,磁力搅拌加热升温至75℃,通入氧气,保持反应管内压强为0.2mpa,反应6h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为93%,气相色谱分析产物纯度为99%。

[0053]1hnmr(400mhz,cdcl3,298k)δ7.19(t,j=7.5hz,4h),6.78

–

6.69(m,2h),6.62(td,j=7.5,1.3hz,2h),4.33(s,4h);

13

c{1h}nmr(101mhz,

cdcl3)δ148.7,136.9,131.7,118.7,118.3,115.3.实施例144,6

‑

二甲基

‑2‑

巯基嘧啶的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0054]

在反应管中投入5.6084g(0.04mol)4,6

‑

二甲基

‑2‑

巯基嘧啶、10mol%钴纳米粒子/碳纤维复合介孔催化剂和40ml乙醇,磁力搅拌加热升温至80℃,通入氧气,保持反应管内压强为0.5mpa,反应4h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为94%,气相色谱分析产物纯度为99%。

[0055]1hnmr(400mhz,cdcl3,298k)δ6.78(s,2h),2.41(s,4h);

13

c{1h}nmr(101mhz,cdcl3)δ167.7,117.2,23.9.实施例152

‑

巯基苯并噻唑的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0056]

在反应管中投入6.6900g(0.04mol)2

‑

巯基苯并噻唑、5mol%钴纳米粒子/碳纤维复合介孔催化剂和70ml丙酮,磁力搅拌加热升温至60℃,通入氧气,保持反应管内压强为0.2mpa,反应10h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为98%,气相色谱分析产物纯度为99%。

[0057]1hnmr(400mhz,cdcl3,298k)δ7.97(d,j=8.2hz,2h),7.80(d,j=8.0hz,2h),7.54

–

7.44(m,2h),7.43

–

7.34(m,2h).

13

c{1h}nmr(101mhz,cdcl3)δ168.0,154.6,136.1,126.6,125.3,122.7,121.4.实施例16环己硫醇的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0058]

在反应管中投入3.4866g(0.03mol)环己硫醇、8mol%钴纳米粒子/碳纤维复合介孔催化剂和50ml丙酮,磁力搅拌加热升温至50℃,通入氧气,保持反应管内压强为0.4mpa,反应8h后停止反应,冷却,过滤,旋蒸,最终得到产物,产物经nmr方法确定结构为目标产物,收率为99%,气相色谱分析产物纯度为99%。

[0059]1hnmr(400mhz,cdcl3,298k)δ2.74

‑

2.65(m,2h),2.10

‑

2.00(m,4h),1.85

‑

1.74(m,4h),1.67

‑

1.59(m,2h),1.40

‑

1.18(m,10h);

13

c{1h}nmr(101mhz,cdcl3)δ50.0,32.9,26.1,25.7.实施例171

‑

辛硫醇的自偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0060]

在反应管中投入2.9258g(0.02mol)1

‑

辛硫醇、10mol%钴纳米粒子/碳纤维复合介孔催化剂和30ml二氯甲烷,磁力搅拌加热升温至80℃,通入氧气,保持反应管内压强为0.15mpa,反应6h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为98%,气相色谱分析产物纯度为99%。产物核磁图谱如图2所示。

[0061]1hnmr(400mhz,cdcl3,298k)δ2.69(t,j=7.5hz,4h),1.75

‑

1.64(m,4h),1.45

–

1.20(m,12h),0.89(t,j=7.1hz,6h);

13

c{1h}nmr(101mhz,cdcl3)δ39.2,31.8,29.3,29.2,29.2,28.6,22.7,14.1.实施例18对甲氧基苯硫酚、环己硫醇的交叉偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0062]

在反应管中投入5.608g(0.04mol)对甲氧基苯硫酚、3.6076g(0.04mol)叔丁硫醇、10mol%钴纳米粒子/碳纤维复合介孔催化剂和70ml乙醇,磁力搅拌加热升温至60℃,通入氧气,保持反应管内压强为0.1mpa,反应10h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为96%,气相色谱分析产物纯度为99%。

[0063]1hnmr(400mhz,cdcl3,298k)δ7.54

–

7.48(m,2h),6.93

–

6.86(m,2h),3.82(s,3h),2.89

‑

2.79(m,1h),2.13

–

1.99(m,1h),1.86

–

1.74(m,2h),1.70

–

1.59(m,2h),1.50

–

1.17(m,6h);

13

c{1h}nmr(101mhz,cdcl3)δ159.2,130.7,129.4,114.6,55.4,49.7,32.7,26.1,25.6.实施例19对甲苯硫酚、叔丁硫醇的交叉偶联,其步骤如下:该实施例使用催化剂制备方法同实施例6。

[0064]

在反应管中投入1.242g(0.01mol)对甲苯硫酚、1.162g(0.01mol)环己硫醇、15mol%钴纳米粒子/碳纤维复合介孔催化剂和50ml乙醇,磁力搅拌加热升温至70℃,通入氧气,保持反应管内压强为0.5mpa,反应8h后停止反应,冷却,过滤,旋蒸,经柱色谱法纯化,最终得到产物,产物经nmr方法确定结构为目标产物,收率为92%,气相色谱分析产物纯度为99%。

[0065]1hnmr(400mhz,cdcl3,298k)δ:7.47(d,j=8.2hz,2h),7.12(d,j=8.0hz,2h),2.32(s,3h),1.29(s,9h);

13

c{1h}nmr(101mhz,cdcl3)δ:136.4,135.4,129.5,127.5,49.1,29.9,21.0.实施例20以应用实施例6为探针反应,进行催化剂的活性寿命试验,催化剂重复使用8次,对甲基苯硫酚转化率均为100%,目标产物对甲基苯二硫醚收率保持在97%以上,具体数据详见表1。

[0066]

表1:钴纳米粒子/碳纤维复合介孔催化剂在对甲基苯二硫醚制备中的循环使用试验结果。催化剂使用次数对甲基苯硫酚转化率(%)对甲苯二硫醚产率(%)1100%99%2100%99%3100%99%4100%99%5100%98%6100%98%7100%98%8100%97%

[0067]

需要说明的是,以上所述的实施方案应理解为说明性的,而非限制本发明的保护范围,本发明的保护范围以权利要求书为准。对于本领域技术人员而言,在不背离本发明实质和范围的前提下,对本发明作出的一些非本质的改进和调整仍属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1