根据零部件大小调整间距的汽车零件喷漆装置及方法与流程

1.本发明涉及喷漆设备领域,具体为根据零部件大小调整间距的汽车零件喷漆装置及方法。

背景技术:

2.现今的喷涂技术早已运用至每个行业中,其中主要有塑料喷涂、智能家电喷涂以及医疗机械喷涂,在对汽车零件进行喷涂时首先要对其表面进行处理,使得表面保持位置洁净,紧接着进行喷涂,鉴于汽车零件的尺寸不一,且轮廓不规则,传统的喷涂装置无法全面的进行喷涂。

3.因此需要根据零部件大小调整间距的汽车零件喷漆装置及方法,具备在使用时,通过零件夹持调整最大适应尺寸,紧接着根据零件尺寸做出喷嘴间隙移动的功能。

4.将零件放置在凸台表面,依靠八个凸球进行零件轮廓定位夹紧,凸球的移动带动着顶杆移动,随之顶杆的移动挤压月牙板移动在滑杆的配合下带动着齿条滑动,齿条的滑动配合着齿座带动着拉绳收紧,最终两个喷嘴相对移动。

技术实现要素:

5.为实现上述根据零件大小调整间距的目的,本发明提供如下技术方案:根据零部件大小调整间距的汽车零件喷漆装置,包括加工台、喷涂组件和陈物组件,所述加工台的正面与喷涂组件的背面固定安装,所述陈物组件的背面与加工台的正面固定安装,所述喷涂组件的顶端和底端均固定安装有供漆管,所述喷涂组件包括支架,所述支架的内壁圆心位置设置有负压杆,所述负压杆的顶端固定安装有喷嘴,所述喷嘴的顶端固定安装有衔接板,所述衔接板的左侧和右侧均卡接有导轮,所述衔接板的顶端固定安装有弧形卡座,所述弧形卡座的内壁滑动连接有拉绳,所述拉绳的左侧固定安装有齿座,所述齿座的外壁啮合有齿条,所述齿条的内壁卡接有限位座,所述齿条的顶端固定安装有磁球,所述陈物组件包括凸台,所述凸台的内壁滑动连接有顶杆,所述顶杆的外壁活动连接有复位弹簧,所述顶杆的顶端固定安装有凸球,所述顶杆的底端固定安装有顶板,所述顶板的外壁活动连接有月牙板,所述月牙板的外壁固定安装有滑杆,所述滑杆的外壁活动连接有卡座。

6.作为优化,所述凸球的底部表面与凸台的内壁滑动连接,所述卡座的背面与加工台的正面固定安装,为了针对不规则的零件进行夹持,最终得到零件的最大相对长度。

7.作为优化,所述月牙板的外壁与加工台的正面滑动连接,所述凸台的背面与加工台的正面固定安装,为了保证月牙板移动的稳定性。

8.作为优化,所述滑杆的顶端固定安装有同级磁块,且滑杆的顶端外壁与支架的内壁滑动连接,为了实现滑杆的移动配合着磁球带动着齿条移动。

9.作为优化,所述顶杆、复位弹簧、凸球以及顶板的数量为八组,八组顶杆、复位弹簧、凸球以及顶板以凸台的圆心为中心均匀分布,为了实现凸球根据零件的外轮廓做出调整。

10.作为优化,所述齿座的内壁与支架的内壁卡接,所述限位座的背面与支架的正面固定安装,为了保证齿座转动的稳定,在齿条移动时带动其转动使得拉绳持续缩进。

11.作为优化,所述导轮的外壁与支架的内壁滚动连接,所述拉绳的左侧与支架的内壁固定安装,为了协助喷嘴进行稳定的移动。

12.作为优化,所述拉绳的外壁滑动连接有卡扣,且卡扣的顶端与支架的内壁固定安装,所述喷嘴、波纹管、拉绳以及齿条的数量为两个,两个喷嘴、波纹管、拉绳以及齿条以支架的圆心中心对称分布,为了避免拉绳在扯动时出现缠绕的问题。

13.根据零部件大小调整间距的汽车零件喷漆的方法,步骤如下:

14.s1、将零件放置在凸台的顶端表面,拉扯凸球根据零件外轮廓做出挤压调整,凸球的移动带动着顶杆滑动,同时使得复位弹簧压缩;

15.s2、紧接着顶杆的移动带动着顶板挤压月牙板,月牙板受压后配合着卡座带动着滑杆滑动;

16.s3、随后滑杆的移动配合着同级磁块带动着磁球移动,磁球受到磁力在限位座和齿条的共同配合下带动着齿座转动,齿座转动使得拉绳缠绕;

17.s4、当拉绳的长度发生变化后在弧形卡座的协助下,带动着衔接板移动,衔接板的移动使得波纹管压缩;

18.s5、同时衔接板在移动后配合着导轮带动着喷嘴滑动,喷嘴的滑动使得负压杆拉伸;

19.s6、最终零件固定,此时两个喷嘴的间距恰好与零件最大长度相同,油漆通过供漆管从喷嘴喷出开始全面喷涂。

20.本发明的有益效果是:该根据零部件大小调整间距的汽车零件喷漆装置及方法,通过使用者将零件放置在凸台的顶端,移动凸球挤压零件外轮廓使得顶杆移动,顶杆的移动配合着顶板带动着月牙板移动,月牙板的移动配合着卡座带动着滑杆移动,滑杆的移动配合着同级磁块和磁球带动着齿条移动,齿条的移动带动着齿座转动,齿座的转动使得拉绳缠绕在齿座的背面,拉绳的缩进配合着弧形卡座带动着衔接板移动,衔接板的移动配合着导轮带动着喷嘴移动,从而实现了在使用时,通过零件夹持调整最大适应尺寸,紧接着根据零件尺寸做出喷嘴间隙移动的效果。

附图说明

21.图1为本发明喷漆装置俯视结构示意图;

22.图2为本发明凸座结构示意图;

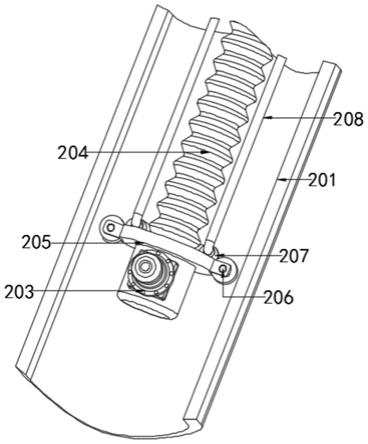

23.图3为本发明月牙板结构示意图;

24.图4为本发明支架仰视剖视结构示意图;

25.图5为本发明齿条结构示意图;

26.图6为本发明喷嘴结构示意图。

27.图中:1、加工台;2、喷涂组件;201、支架;202、负压杆;203、喷嘴;204、波纹管;205、衔接板;206、导轮;207、弧形卡座;208、拉绳;209、齿座;2010、齿条;2011、限位座;2012、磁球;3、陈物组件;301、凸台;302、顶杆;303、复位弹簧;304、凸球;305、顶板;306、月牙板;307、滑杆;308、卡座;4、供漆管。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1

‑

6,根据零部件大小调整间距的汽车零件喷漆装置,包括加工台1、喷涂组件2和陈物组件3,加工台1的正面与喷涂组件2的背面固定安装,陈物组件3的背面与加工台1的正面固定安装,喷涂组件2的顶端和底端均固定安装有供漆管4,喷涂组件2包括支架201,支架201的内壁圆心位置设置有负压杆202,负压杆202的顶端固定安装有喷嘴203,喷嘴203的顶端固定安装有衔接板205,衔接板205的左侧和右侧均卡接有导轮206,衔接板205的顶端固定安装有弧形卡座207,弧形卡座207的内壁滑动连接有拉绳208,拉绳208的左侧固定安装有齿座209,齿座209的外壁啮合有齿条2010,齿条2010的内壁卡接有限位座2011,齿条2010的顶端固定安装有磁球2012,陈物组件3包括凸台301,凸台301的内壁滑动连接有顶杆302,顶杆302的外壁活动连接有复位弹簧303,顶杆302的顶端固定安装有凸球304,顶杆302的底端固定安装有顶板305,顶板305的外壁活动连接有月牙板306,月牙板306的外壁固定安装有滑杆307,滑杆307的外壁活动连接有卡座308,为了实现在对零件进行喷涂时,通过凸球304对零件进行包裹性夹持,鉴于零件外形不规则使得顶杆302移动距离不一,最终月牙板306移动带着动着滑杆307移动在喷涂组件2的协助,调节喷嘴203相对位置的效果。

30.请参阅图2

‑

4,凸球304的底部表面与凸台301的内壁滑动连接,卡座308的背面与加工台1的正面固定安装,为了针对不规则的零件进行夹持,最终得到零件的最大相对长度,同时保证了滑杆307滑动阶段的稳定性,月牙板306的外壁与加工台1的正面滑动连接,凸台301的背面与加工台1的正面固定安装,为了保证月牙板306移动的稳定性,同时便于零件放置配合喷嘴203进行作业的效果,滑杆307的顶端固定安装有同级磁块,且滑杆307的顶端外壁与支架201的内壁滑动连接,为了实现滑杆307的移动配合着磁球2012带动着齿条2010移动。

31.请参阅图2

‑

5,顶杆302、复位弹簧303、凸球304以及顶板305的数量为八组,八组顶杆302、复位弹簧303、凸球304以及顶板305以凸台301的圆心为中心均匀分布,为了实现凸球304根据零件的外轮廓做出调整,同时保证了零件在放置时更加稳定的效果,齿座209的内壁与支架201的内壁卡接,限位座2011的背面与支架201的正面固定安装,为了保证齿座209转动的稳定,在齿条2010移动时带动其转动使得拉绳208持续缩进,同时避免齿条2010在移动阶段出现抖动,导轮206的外壁与支架201的内壁滚动连接,拉绳208的左侧与支架201的内壁固定安装,为了协助喷嘴203进行稳定的移动,同时保证拉绳208以一端持续缩进的效果。

32.请参阅图2

‑

6,拉绳208的外壁滑动连接有卡扣,且卡扣的顶端与支架201的内壁固定安装,喷嘴203、波纹管204、拉绳208以及齿条2010的数量为两个,两个喷嘴203、波纹管204、拉绳208以及齿条2010以支架201的圆心中心对称分布,为了避免拉绳208在扯动时出现缠绕的问题,同时配合着陈物组件3进行尺寸针对性喷涂的效果。

33.根据零部件大小调整间距的汽车零件喷漆的方法,步骤如下:

34.s1、将零件放置在凸台301的顶端表面,拉扯凸球304根据零件外轮廓做出挤压调整,凸球304的移动带动着顶杆302滑动,同时使得复位弹簧303压缩;

35.s2、紧接着顶杆302的移动带动着顶板305挤压月牙板306,月牙板306受压后配合着卡座308带动着滑杆307滑动;

36.s3、随后滑杆307的移动配合着同级磁块带动着磁球2012移动,磁球2012受到磁力在限位座2011和齿条2010的共同配合下带动着齿座209转动,齿座209转动使得拉绳208缠绕;

37.s4、当拉绳208的长度发生变化后在弧形卡座207的协助下,带动着衔接板205移动,衔接板205的移动使得波纹管204压缩;

38.s5、同时衔接板205在移动后配合着导轮206带动着喷嘴203滑动,喷嘴203的滑动使得负压杆202拉伸;

39.s6、最终零件固定,此时两个喷嘴203的间距恰好与零件最大长度相同,油漆通过供漆管4从喷嘴203喷出开始全面喷涂。

40.综上所述,该根据零部件大小调整间距的汽车零件喷漆装置及方法,通过使用者将零件放置在凸台301的顶端,移动凸球304挤压零件外轮廓使得顶杆302移动,顶杆302的移动配合着顶板305带动着月牙板306移动,月牙板306的移动配合着卡座308带动着滑杆307移动,滑杆307的移动配合着同级磁块和磁球2012带动着齿条2010移动,齿条2010的移动带动着齿座209转动,齿座209的转动使得拉绳208缠绕在齿座209的背面,拉绳208的缩进配合着弧形卡座207带动着衔接板205移动,衔接板205的移动配合着导轮206带动着喷嘴203移动,从而实现了在使用时,通过零件夹持调整最大适应尺寸,紧接着根据零件尺寸做出喷嘴203间隙移动的效果。

41.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1