一种强制循环轴向及径向等温醛气相加氢装置和方法与流程

1.本发明属于醛气相加氢技术领域,具体涉及一种强制循环轴向及径向等温醛气相加氢装置和方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.各类气相加氢方法已在工业上广泛釆用,并且应用于多种有机原料的氢化。一般情况下,这类加氢反应是在0.1~1.0mpa和110~180℃条件下进行的,例如醛加氢生成醇,不饱和烃通过加氢变为饱和烃,炔衍生的化合物氢化成为饱和物质,不饱和脂肪酸加氢成为饱和脂肪酸,酮加氢成为仲醇,不饱和脂肪酸加氢成为部分或完全氢化的脂肪酸,腈加氢成为伯胺以及某些糖氢化成为多元醇。

4.气相加氢一般为放热反应,因此,加氢反应器一般采用绝热、通过内冷或外冷实现等温反应。气相加氢装置可以采用各种气相加氢催化剂,催化剂装在管程内,壳程采用水自然循环蒸发,移出加氢反应热,并保持加氢反应平稳进行。

5.现有的气相加氢装置,自然循环蒸发换热方式存在以下问题:

6.自然循环蒸发模式下,反应器轴向及径向出现不规则温差,造成反应器管程内部会出现局部过热或过冷,无法进行调整,影响产能、产品质量,并减少了催化剂的使用寿命。

7.催化剂开车前活化需要比反应热点温度更高的温度及平稳的升温曲线。自然循环蒸发模式下,催化剂活化难度大,活化不彻底,影响催化剂的使用效果及寿命。

8.由于催化剂床层热点温度不均匀、波动较大,造成催化剂寿命降低,氢排放浓度偏高,增加了氢气消耗。

技术实现要素:

9.针对上述现有技术中存在的问题,本发明的目的是提供一种强制循环轴向及径向等温醛气相加氢装置和方法。

10.醛是指正丁醛、异丁醛、辛烯醛、丙醛等介质。

11.为了解决以上技术问题,本发明的技术方案为:

12.第一方面,一种强制循环轴向及径向等温醛气相加氢装置,包括:

13.反应器,内部设置换热管,换热管将反应器分为管程和壳程,反应器的上部设置气水混合介质出口,气水混合介质出口与壳程相通;

14.热水加热器,具有蒸汽凝液进口、蒸汽凝液出口和蒸汽进口,蒸汽凝液出口与反应器中部连接,热水能够进入到壳程中;

15.蒸汽冷凝器,蒸汽冷凝器的液体出口与热水加热器的蒸汽凝液进口连接。

16.气相加氢反应器为管壳式结构,管程即换热管内装填加氢催化剂,壳程充满换热

介质水或高碳醇;含有一定比例的醛、氢气组成的加氢原料从反应器底部管箱进入。分离出的重组分从管箱底部排出。加氢后的气体从反应器上部管程排出。

17.第二方面,一种强制循环轴向及径向等温醛气相加氢方法,具体步骤为:

18.反应物料进入到反应器的管程,热水进入到反应器的壳程;

19.热水从反应器的上部被抽出后,通过从反应器下部的热水进口进入到反应器的下部壳程中。

20.本发明一个或多个技术方案具有以下有益效果:

21.强制循环蒸发模式下,反应器轴向及径向出现温差均匀,反应器管程内部催化剂不会出现局部过热或过冷,并可利用循环量进行调整,产能稳定、产品质量好,提高了催化剂的使用寿命。

22.强制循环蒸发模式下,根据催化剂活化温度要求,采用脂肪醇为介质,脂肪醇包括辛醇、庚醇等;利用循环泵出口开工加热器,采用中压蒸汽间接加热,可以实现活化需要比反应热点温度更高的温度及平稳的升温曲线。催化剂活化难小,活化彻底,活化效果好,保证催化剂最佳使用条件及最长使用寿命。

23.强制循环蒸发模式下,催化剂床层热点温度均匀、波动小,催化剂寿命长,加氢尾气中氢排放浓度低,保证氢气消耗最低。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本公开的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

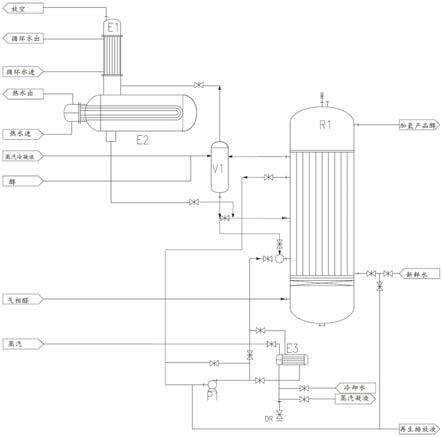

25.图1为强制循环轴向等温醛气相加氢装置的结构图;

26.其中,e1、蒸汽冷凝器,e2、热水加热器,v1、膨胀罐,r1、反应器,e3、开工加热器,p1、强制循环泵。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本公开所属技术领域的普通技术人员通常理解的相同含义。

28.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

29.第一方面,一种强制循环轴向等温醛气相加氢装置,包括:

30.反应器,内部设置换热管,换热管将反应器分为管程和壳程,反应器的上部设置气水混合介质出口,气水混合介质出口与壳程相通;

31.热水加热器,具有蒸汽凝液进口、蒸汽凝液出口和蒸汽进口,蒸汽凝液出口与反应器中部连接,热水能够进入到壳程中;

32.蒸汽冷凝器,蒸汽冷凝器的液体出口与热水加热器的蒸汽凝液进口连接。

33.作为进一步的技术方案,反应器的底部管程内设置气体管式分布器和不锈钢丝网

层。

34.作为进一步的技术方案,反应器设置加氢物料进口,物料进口位于反应器底部。

35.作为进一步的技术方案,热水加热器设置热水介质进口和热水介质出口。

36.作为进一步的技术方案,蒸汽冷凝器设置循环水进口和循环水出口,蒸汽冷凝器的顶部设置放空口。

37.作为进一步的技术方案,还包括膨胀罐,反应器壳层的气水混合介质出口与膨胀罐连接,膨胀罐的气体出口与热水加热器连接。

38.作为进一步的技术方案,膨胀罐设置蒸汽冷凝液进口。

39.作为进一步的技术方案,还包括开工加热器,开工加热器设置蒸汽进口、开工热水出口,开工热水出口与反应器下部连接。用于开工时升温及提供催化剂活化热量。

40.作为进一步的技术方案,开工加热器设置冷却水及冷冻水进口,用于反应器超温时的降温。

41.作为进一步的技术方案,反应器上部的热水出口与反应器下部壳程入口通过循环管线连接,热水出口位于反应器的气水介质出口的下方,连接的管路上设置强制循环泵p1。设置强制循环泵p1,从加氢反应器壳程的中上部吸水,经泵加压后,返回加氢反应器壳程的中下部。

42.作为进一步的技术方案,循环管线设置分支管线与开工加热器e3连接。

43.第二方面,一种强制循环轴向及径向等温醛气相加氢方法,具体步骤为:

44.反应物料进入到反应器的管程,热水进入到反应器的壳程;

45.热水从反应器的上部被抽出后,通过从反应器下部的热水进口进入到反应器的下部壳程中。

46.作为进一步的技术方案,从反应器的上部被抽出的热水的循环量为反应器内热水的蒸发量的10至50倍;进一步为20至40倍。

47.作为进一步的技术方案,从热水加热器进入到反应器中部的热水的温度为118℃

‑

140℃。在这个温度范围内,能够更好的提高轴向换热的均匀性。

48.作为进一步的技术方案,反应器内管程内的反应温度为130

‑

140℃;汽包压力0.2mpa或150

‑

170℃;汽包压力0.45mpa。

49.本发明涉及一种强制循环轴向等温醛气相加氢装置,包括:反应器r1,内部设置换热管,换热管将反应器分为管程和壳程,反应器r1的上部设置气水混合介质出口,气水混合介质与壳程相通;热水加热器e2,具有蒸汽凝液进口、蒸汽凝液出口和蒸汽进口,蒸汽凝液出口与反应器中部连接,热水能够进入到壳程中;蒸汽冷凝器e1,蒸汽冷凝器e1的液体出口与热水加热器e2的蒸汽凝液进口连接。

50.醛进行加氢的反应一般为放热反应,所以反应器r1内积存热量,需要进行移除,维持反应器内部的稳定,但是利用低温水或其它介质进行换热的方法,低温水在反应器中循环的过程中,使反应器的各个部位的温度降低并不均匀,因为随着水的温度升高,换热效果也会不同。而且在反应器中由下至上温度具有一定的升高,所以上下的温度具较大的温差。

51.本发明的强制循环轴向、径向等温醛气相加氢装置利用热水移除加氢反应热,根据加氢温度的不同,采用相应温度、压力下饱和热水,使热水出反应器后进入膨胀罐,部分汽化带走热量,热水系统设置了强制循环泵,能够对反应器壳程热水进行强制循环,以保证

反应器内轴向和径向的温度稳定,避免局部温度较高,能够较好的保护催化剂。

52.蒸汽冷凝器e1与热水加热器e2连接,在热水加热器e2中未冷凝的蒸汽进入到蒸汽冷凝器e1中,冷凝后的水返回到热水加热器中。

53.进一步,反应器的底部管程内设置气体管式分布器和不锈钢丝网层。使得循环气能够均匀分布进入每一根充满催化剂的管中;同时,可以防止循环气中夹带的少量重组分进入催化剂中。

54.进一步,反应器r1设置加氢物料进口,加氢物料进口位于反应器的底部。加氢物料从反应器的底部加入,然后进入到管程进行反应。

55.进一步,热水加热器e2设置热水介质进口和热水介质出口。热水介质进口用于向热水加热器中通入热水介质,热水介质出口排出热水介质。

56.进一步,蒸汽冷凝器e1设置循环水进口和循环水出口,蒸汽冷凝器e1的顶部设置放空口。蒸汽冷凝器利用循环水进行降温。

57.进一步,还包括膨胀罐v1,反应器r1壳程的气水混合介质出口与膨胀罐v1连接,膨胀罐v1的气体出口与热水加热器e2连接,膨胀罐v1的液体出口与反应器r1壳程的的中部和下部连接。反应器出来的气水混合物进入到膨胀罐v1中,饱和的热水部分汽化,液体返回反应器,分离后的蒸汽进入到热水加热器中,被冷凝后返回到反应器壳程。

58.进一步,膨胀罐v1设置蒸汽冷凝液进口或高碳醇入口。蒸汽冷凝液进口可以引入冷凝后的热水,醇入口可以引入醇液体代替热水作为换热介质,如果利用热水作为换热介质需要对水施加较大的压力,才能得到超过100摄氏度的水,但是醇的沸点较高,在较高加氢温度或催化剂活化等温度较高情况下,用高碳醇做换热介质,可降低换热设备压力,可以减少对设备的承压要求。

59.加氢反应器侧面,配置立式膨胀罐,吸收反应热的热水从壳程顶部自流进膨胀罐,膨胀罐具有一定的气相空间,根据加氢反应的热点温度,控制膨胀罐出口闪蒸蒸汽的压力。闪蒸出的蒸汽直接进入一台组合式热水加热器。在热水加热器e2内,热水介质走管程,闪蒸蒸汽走壳程。热水介质加热后至热能回收装置回收热量;闪蒸蒸汽冷凝后,经泵加压后,返回到加氢反应器壳程。当膨胀罐液位偏低时,采用蒸汽冷凝液补充液位。

60.膨胀罐v1的液体出口与反应器r1壳程的的中部和下部连接,吸收加氢反应热的热水进入膨胀罐,膨胀后的热水,自流至加氢反应器壳程的中部及下部。

61.进一步,还包括开工加热器e3,开工加热器e3设置蒸汽进口、开工热水出口,开工热水出口与反应器下部连接。开工加热器e3用于在开工的时候,向反应器内通入热水,蒸汽进入到开工加热器e3中用于对开工加热器进行加热,得到较高温度的水,然后通过开工热水出口排出进入反应器。

62.进一步,开工加热器e3设置冷却水进口冷冻水进口。在反应器超温时,冷却水进口用于进入冷却水,用于对反应器进行冷却。

63.进一步,反应器上部的热水出口与反应器下部壳程入口通过循环管线连接,热水出口位于反应器的气水介质出口的下方,连接的管路上设置强制循环泵p1。设置强制循环泵p1,从加氢反应器壳程的中上部吸水,经泵加压后,返回加氢反应器壳程的中下部。

64.更进一步,循环管线设置分支管线与开工加热器e3连接。

65.第二方面,一种强制循环轴向及径向等温醛气相加氢方法,具体步骤为:

66.反应物料进入到反应器的管程,热水进入到反应器的壳程;

67.热水从反应器的上部被抽出后,通过从反应器下部的热水进口进入到反应器的下部壳程中。

68.进一步,循环量为蒸发量的10至50倍,最好在20至40倍。调节循环量控制反应器壳程沿外壁轴向温度及径向温度温差最小。

69.当反应热点温度正常时,强制循环泵p1出口循环热水不经过开工加热器;

70.当反应热点温度偏低时,强制循环泵p1出口循环热水经过开工加热器提温后进入反应器壳程;

71.当反应器热点温度超过控制指标时,强制循环泵p1出口热水经过开工加热器,同时通入循环冷却水降温至控制指标。

72.当反应器热点温度超过安全标准时,启动安全系统,强制循环泵p1出口热水经过开工加热器,同时通入冷冻水降温至控制指标。

73.进一步,采用铜系气相加氢催化剂,丁醛或异丁醛加氢温度控制在130

‑

140℃;汽包压力0.2mpa。对应进入到反应器进行换热的热水的温度为118℃

‑

125℃。

74.进一步,采用铜系气相加氢催化剂,辛烯醛加氢温度控制在150

‑

170℃;汽包压力0.45mpa。对应进入到反应器进行换热的热水的温度为125℃

‑

140℃。

75.进一步,催化剂活化采用脂肪醇为溶剂,如辛醇、庚醇等。

76.反应器的出水口、出气口和进水口均分别在同一平面内设置多个,沿着反应器周向设置,分别设置多个环形总管与反应器的出水口、出气口和进水口连接,环形总管设置分支管道,分支管道与出水口(出气口或进水口)的位置相对应为4至8个均布。

77.加氢催化剂的开车活化工艺过程:

78.根据催化剂活化温度要求,采用脂肪醇为加热介质,脂肪醇包括辛醇、庚醇等。

79.将以上所提到的醇,经膨胀罐加入,至最高液位。启动强制循环泵,采用中压蒸汽加热,按催化剂活化要求的升温曲线进行升温操作;同时调配“氮气

‑

氢气”混合气,逐步提高氢气含量,根据出口气冷凝出的水量,判断活化终点。

80.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1