电站锅炉SCR脱硝装置超级精准喷氨系统及方法与流程

电站锅炉scr脱硝装置超级精准喷氨系统及方法

技术领域

1.本发明涉及scr脱硝装置喷氨系统领域,具体是一种电站锅炉scr脱硝装置超级精准喷氨系统及方法。

背景技术:

2.随着中国经济的快速发展,人们对电力的需求越来越大。传统的火力发电虽然能及时满足电力市场需求,但是,火力发电烟气排放出的nox和so2以及粉尘,对环境造成了严重污染,雾霾天气常态化已经影响到人们的身体健康。

3.为了控制电站锅炉nox排放,锅炉均采用低氮燃烧器和scr脱硝装置。

4.scr脱硝装置,利用氨气与烟气中的nox在含有催化剂的反应器中发生反应,生成n2和h2o,可以将nox浓度控制在50mg/nm3,满足环保要求。

5.但是,为了控制电站锅炉烟气中nox浓度低于50mg/nm3,往往会向烟气中喷入过量的氨气,而多余的氨气会与烟气中的so3生成nh4hso4,在150

‑

220℃温度区间,硫酸氢氨是一种高粘性液态物质,很容易沉积在scr脱硝装置后的空气预热器换热元件表面,粘附烟气中的飞灰颗粒,减少了空气预热器换热元件波纹板之间的缝隙,使得空气预热器阻力增加,甚至局部堵塞,导致引风机出力不足,导致锅炉运行逐渐缺氧燃烧;同时,也会影响空气预热器换热效果,使得热一次风、二次风温度降低,影响煤粉在炉膛中着火燃烧。因此,如何控制scr脱硝装置喷氨量,既要能控制scr脱硝装置出口nox浓度,满足环保要求,同时,也要避免过多喷入的氨气与烟气中的so3生成硫酸氢氨,堵塞空气预热器,影响锅炉安全经济运行。

6.为了控制scr脱硝装置出口氨逃逸率,精准喷氨系统应运而生。将scr脱硝装置出口分为多个区域,安装多个传感器,测量出scr脱硝装置出口多个区域nox浓度。同时,在scr脱硝装置入口喷氨格栅手动门前,将喷氨母管分割成多个管段,每个管段入口安装自动调节阀,根据scr脱硝装置出口对应区域nox浓度,调整scr脱硝装置入口喷氨母管后自动调节阀开度,来控制scr脱硝装置出口nox浓度,最终控制scr脱硝装置出口nox浓度,既能控制scr脱硝装置出口nox排放,又能控制scr脱硝装置出口氨逃逸率。该精准喷氨系统在scr脱硝装置入口喷氨格栅调平后,可以满足要求。但是,该精准喷氨系统存在缺陷,如果scr脱硝装置喷氨格栅没有调平,或者,scr脱硝装置运行一段时间后,还是需要调平的,否则,会导致scr脱硝装置出口nox波动较大,或烟囱入口nox浓度波动很大。其主要原因就是scr脱硝装置出口设置的nox传感器数量不够,测出的nox浓度,不能完全代表scr脱硝装置出口nox浓度变化。如果设置足够的nox传感器,费用又高得离谱。

技术实现要素:

7.本发明的目的在于提供一种电站锅炉scr脱硝装置超级精准喷氨系统,可准确调平和控制scr脱硝装置出口氮氧化物浓度,降低scr脱硝装置氨逃逸率,避免空气预热器等锅炉辅助设备因脱硝氨气过多导致生成的硫酸氢氨引起空气预热器阻力增大。

8.本发明的技术方案:

9.一种电站锅炉scr脱硝装置超级精准喷氨系统,包括喷氨格栅喷嘴、自动调节阀、烟气取样管、氮氧化物浓度传感器、dcs系统,

10.所述喷氨格栅喷嘴安装在scr脱硝装置入口烟道内,喷氨格栅喷嘴连接氨气母管,在喷氨格栅喷嘴与氨气母管之间设置有自动调节阀;

11.所述自动调节阀连接dcs系统用以根据dcs系统的指令控制对应自动调节阀的开度;

12.所述烟气取样管安装在scr脱硝装置出口烟道内,烟气取样管与自动调节阀一一对应;

13.所述氮氧化物浓度传感器连接烟气取样管用以将烟气取样管采集的烟气进行检测;

14.所述dcs系统连接氮氧化物浓度传感器,并接收氮氧化物浓度传感器测出的nox浓度数据;

15.所述dcs系统根据烟气取样管采样的scr脱硝装置出口烟道no浓度数据调整自动调节阀的开度从而达到精准喷氨。

16.所述烟气取样管和氮氧化物浓度传感器之间还安装有真空泵,真空泵用以将烟气取样管采集的烟气传送到氮氧化物浓度传感器。

17.所述烟气取样管的出口安装反吹扫装置和过滤器,避免灰尘进入测量传感器以及防止取样管堵塞。

18.所述过滤器的出口连接3位2通电磁阀形成一个采样管路,3位2通电磁阀的出口1连接第二真空泵进气口,第二真空泵的出气口连接scr脱硝装置出口烟道,3位2通电磁阀的出口2连接真空泵的进气口,真空泵的出气口连接氮氧化物浓度传感器。

19.所述氮氧化物浓度传感器检测出的nox浓度数据经过数模转换后输送到dcs系统。

20.所述自动调节阀设置有36个,烟气取样管也对应设置有36个,每个自动调节阀控制4个喷氨格栅喷嘴。

21.一种电站锅炉scr脱硝装置超级精准喷氨方法,采用以上所述的超级精准喷氨系统来实现,具体步骤如下:

22.安装好超级精准喷氨系统;

23.真空泵启动,每个烟气取样管出口处的3位2通电磁阀依次通电;

24.对应的烟气取样管分别依次采集scr脱硝装置出口烟气,并将烟气传输到氮氧化物浓度传感器,分别依次进行nox浓度检测;

25.dcs系统将所有烟气取样管采集的nox浓度检测平均值与每个烟气取样管分别依次采集的烟气的与nox浓度值对比;

26.如果某个或某几个烟气取样管采集的scr脱硝装置出口烟气nox浓度值与nox浓度检测平均值偏差超过阈值,通过dcs给scr脱硝装置入口处安装的与浓度超限的烟气取样管对应的自动调节阀下指令,调节自动调节阀的开度,自动调节阀控制对应的喷氨格栅喷嘴喷氨量;

27.直至该自动调节阀所对应的scr脱硝装置出口处烟气取样管采集的烟气nox浓度值与nox浓度检测平均值相比不超过阈值,完成超级精准喷氨控制。

28.安装好超级精准喷氨系统后在dcs系统设定一个scr脱硝装置出口烟气nox浓度值

作为nox浓度目标控制值,将nox浓度检测平均值与nxo浓度目标控制值进行对比,如果nox浓度检测平均值与nox浓度目标控制值相差过大(超过20%以上),则运行人员手动控制氨气母管上的总阀进行调节。

29.所述阈值为15%。

30.与现有技术相比,本发明的有益效果是:既可满足电站锅炉烟气排放对nox浓度的要求,又可将氨逃逸率降低至最低,减少硫酸氢氨生成量,避免空气预热器发生堵塞,影响锅炉安全经济运行。

附图说明

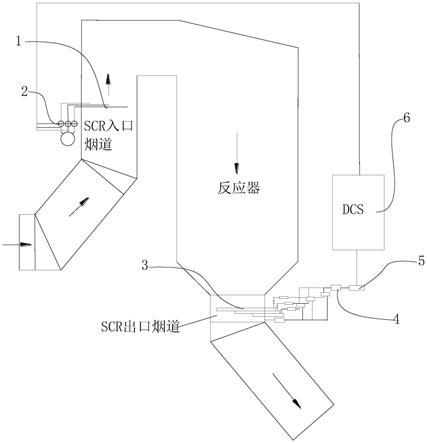

31.图1是本发明的整体结构示意图。

32.图2是本发明的烟气取样管结构示意图。

33.图3是本发明的使用原理结构示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.如图1所示,一种电站锅炉scr脱硝装置超级精准喷氨系统,包括喷氨格栅喷嘴1、自动调节阀2、烟气取样管3、氮氧化物浓度传感器5、dcs系统6,

36.所述喷氨格栅喷嘴1安装在scr脱硝装置入口烟道内,喷氨格栅喷嘴1连接氨气母管,在喷氨格栅喷嘴1与氨气母管之间设置有自动调节阀2;

37.所述自动调节阀2连接dcs系统6用以根据dcs系统6的指令控制对应自动调节阀2的开度,以便调节其控制的喷氨格栅喷嘴1的喷氨量;

38.所述烟气取样管3安装在scr脱硝装置出口烟道内,烟气取样管3与自动调节阀2一一对应;用以采集自动调节阀2所控制的喷氨格栅喷嘴1在烟道进口流场所处相对位置的nox浓度;

39.所述氮氧化物浓度传感器5连接烟气取样管3用以将烟气取样管3采集的烟气进行检测;

40.所述dcs系统6连接氮氧化物浓度传感器5,并接收氮氧化物浓度传感器5测出的nox浓度数据;

41.所述dcs系统6根据烟气取样管3采样的scr脱硝装置出口烟道nox浓度数据调整自动调节阀2的开度从而达到精准喷氨。

42.所述烟气取样管3和氮氧化物浓度传感器5之间还安装有真空泵4,真空泵4用以将烟气取样管3采集的烟气传送到氮氧化物浓度传感器5。氮氧化物传感器应具有快速测出氮氧化物浓度的能力,能长期稳定正常工作。

43.如图2所示,所述烟气取样管3的出口安装反吹扫装置7和过滤器8,避免灰尘进入测量传感器以及防止取样管堵塞。

44.所述过滤器8的出口连接3位2通电磁阀9形成一个采样管路,3位2通电磁阀9的出

口1连接第二真空泵10进气口,第二真空泵10的出气口连接scr脱硝装置出口烟道,3位2通电磁阀9的出口2连接真空泵4的进气口,真空泵4的出气口连接氮氧化物浓度传感器5,烟气进入3位2通电磁阀9入口,当3位2通电磁阀9不通电时,烟气从3位2通电磁阀9的出口1出去,与其他采样管路出来的烟气混合,通过第二真空泵10送入scr脱硝装置出口烟道;当3位2通电磁阀9通电时,3位2通电磁阀9的出口1关闭,经过过滤的烟气从3位2通电磁阀9的出口2出来,进入真空泵4,再进入氮氧化物浓度传感器5。所述真空泵4和第二真空泵10容量要足够,压力需要确保烟气能快速抽出。第二真空泵10主要用于抽取非测量烟气,确保非抽取取样管及其管路畅通、不堵塞;真空泵4主要用于测量烟气通道烟气抽取与测量,应确保真空泵不漏风,长期运行正常、稳定,并能在2秒内将抽取烟气送入氮氧化物传感器。

45.所述氮氧化物浓度传感器5检测出的nox浓度数据经过数模转换后输送到dcs系统6。

46.所述自动调节阀2设置有36个,烟气取样管3也对应设置有36个,每个自动调节阀2控制4个喷氨格栅喷嘴1。

47.一种电站锅炉scr脱硝装置超级精准喷氨方法,采用以上所述的超级精准喷氨系统来实现,具体步骤如下:

48.安装好超级精准喷氨系统;

49.真空泵4启动,每个烟气取样管3出口处的3位2通电磁阀9依次通电;

50.对应的烟气取样管3分别依次采集scr脱硝装置出口烟气,并将烟气传输到氮氧化物浓度传感器5,分别依次进行nox浓度检测;

51.dcs系统6将所有烟气取样管3采集的nox浓度检测平均值与每个烟气取样管3分别依次采集的烟气的与nox浓度值对比;

52.如果某个或某几个烟气取样管3采集的scr脱硝装置出口烟气nox浓度值与nox浓度检测平均值偏差超过阈值,通过dcs6给scr脱硝装置入口处安装的与浓度超限的烟气取样管3对应的自动调节阀2下指令,调节自动调节阀2的开度,自动调节阀2控制对应的喷氨格栅喷嘴1喷氨;

53.直至该自动调节阀2所对应的scr脱硝装置出口处烟气取样管3采集的烟气nox浓度值与nox浓度检测平均值相比不超过阈值,完成超级精准喷氨控制。

54.安装好超级精准喷氨系统后在dcs系统6设定一个scr脱硝装置出口烟气nox浓度值作为nox浓度目标控制值,将nox浓度检测平均值与nox浓度目标控制值进行对比,如果nox浓度检测平均值与nox浓度目标控制值相差过大(超过20%以上),则运行人员手动控制氨气母管上的总阀进行调节。

55.所述阈值为15%。

56.具体实施例,scr脱硝装置入口有多少自动调节阀,在scr脱硝装置出口就安装多少烟气取样管,且调节scr脱硝装置入口自动调节阀,可以控制scr脱硝装置出口该自动调节阀所对应的nox浓度。氮氧化物传感器在10秒内测出该烟气取样管的nox浓度,并将该数据经过数模转换后,送到dcs系统。第2个10秒,下一个电磁阀通电,测量下一个烟气取样管抽取的烟气nox浓度,以此类推,6分钟后再重复,如此循环往复。在dcs系统人为设置一个scr脱硝装置出口nox浓度,氮氧化物传感器测出的scr脱硝装置出口nox浓度平均值,即为该侧scr脱硝装置出口nox浓度控制值,偏差不超过15%,如果某个或某几个烟气取样管测

出的scr脱硝装置出口nox浓度偏差超过15%,即可通过dcs给scr脱硝装置入口喷氨格栅自动调节阀下指令,来调整喷氨格栅调节阀门开度,直至该自动调节阀控制的喷氨格栅喷嘴所对应的scr脱硝装置出口浓度较scr脱硝装置出口nox浓度平均值偏差下小于15%。

57.具体实施例,scr脱硝装置出口每个区域的nox浓度送到dcs后,计算出平均值,即为该侧scr出口nox浓度,如果一个或多个烟气取样管抽出的烟气nox浓度与平均值偏差大于一定值(15%),dcs可自动发指令给对应的喷氨格栅自动调节阀,调整阀门开度,以控制各个烟气取样管测出的nox浓度偏差控制在15%以内。在scr脱硝装置出口设置该侧nox浓度控制值,可根据锅炉燃烧工况,人为控制scr脱硝装置运行工况,也可以关闭scr出口设置的no浓度控制值,scr脱硝装置超级精准喷氨系统进行自动调整,确保scr脱硝装置设备正常运行,降低喷氨量和氨逃逸率,避免空气预热器因硫酸氢氨导致阻力上升或堵塞。

58.本发明测量出每个自动调节阀控制的喷氨喷嘴控制区域;根据每个区域测量出氮氧化物数值,与scr脱硝装置出口氮氧化物设定值差值,给出对应喷氨自动调节阀发指令,进行喷氨量调节。不同负荷,scr脱硝装置入口氮氧化物浓度不同,原喷氨总调节阀可根据scr脱硝装置出口设定值,自动调整喷氨自动调节阀的阀门开度,最终达到精准喷氨,降低喷氨量和氨逃逸率的最佳效果,延长scr脱硝装置设备、空气预热器等电站锅炉设备使用寿命,确保机组安全经济运行。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1