一种带有反应浅池的反应塔及用其制备碳酸乙烯酯的方法与流程

1.本发明涉及一种用于尿素与乙二醇连续制备碳酸乙烯酯的新型反应塔及其使用方法,尤其是一种带有反应浅池的反应塔及用其制备碳酸乙烯酯的方法。

背景技术:

2.碳酸乙烯酯是一种重要的有机合成中间体,是制备碳酸二甲酯、呋喃唑酮、润滑油、润滑脂的重要原料,并可替代环氧乙烷用于二氧基化反应;也是一种性能优良的有机溶剂,可用作多种聚合物的溶剂、酸性气体的溶剂、纺织上的抽丝液、水玻璃系浆料;还是一种性能优良的助剂,可用作塑料发泡剂、混凝土的添加剂、合成润滑油的稳定剂、纤维整理剂;更是高效锂离子电池电解液不可或缺的组分之一。

3.碳酸乙烯酯的制备方法主要有光气法、酯交换法、环氧乙烷法和尿素法。光气法是以光气和乙二醇为原料反应制备碳酸乙烯酯。由于光气剧毒易爆,已被淘汰。酯交换法是以碳酸二甲酯或碳酸二乙酯和乙醇为原料,通过酯交换反应制备碳酸乙烯酯。由于原料碳酸二甲酯或碳酸二乙酯价格高,且反应的收率低,使得生产成本高,工业上很少采用。环氧乙烷法是目前工业上生产碳酸乙烯酯的主要方法,它以环氧乙烷和co2为原料,通过加成反应制备碳酸乙烯酯,但由于环氧乙烷的爆炸极限宽泛(3~100%),且价格昂贵,使得该法在生产过程中存在巨大安全隐患和成本高的特点。尿素法是近年来新兴的一种制备碳酸乙烯酯的方法,是以尿素和乙二醇为原料反应制备碳酸乙烯酯。由于该法具有原料尿素和乙二醇价廉易得、反应条件温和、生产成本低、过程环保安全等特点而备受关注,是一种极具竞争力的潜在的大规模制备碳酸乙烯酯的方法。然而,由于尿素与乙二醇反应制备碳酸乙烯酯存在着热力学不利的特殊性以及原料乙二醇容易聚合和产品碳酸乙烯酯易于分解的热敏性的限制,使得在采用釜式反应器或催化剂精馏反应器进行尿素与乙二醇制备碳酸乙烯酯的反应过程放大时会出现尿素转化不完全、碳酸乙烯酯收率低、乙二醇聚合量大等现象,这也是欲采用尿素法大规模制备碳酸乙烯酯亟待解决的反应技术问题。

技术实现要素:

4.针对采用尿素法大规模制备碳酸乙烯酯亟待解决的反应技术问题,本发明旨在提供一种切实可行的高效的便于在大规模工业生产中使用的带有反应浅池的反应塔及用其制备碳酸乙烯酯的方法。

5.为实现上述目的,本发明是通过以下技术方案来实现:

6.本发明一方面提供了一种带有反应浅池的反应塔,包括塔体和搅拌器,所述塔体内分为上部反应区和塔釜反应区,所述上部反应区内自上而下设有若干级反应浅池,用于实现分级反应,在每一级反应浅池上方均设有集液环,用于收集冷凝液;所述搅拌器用于搅拌塔体内的反应液;所述塔釜反应区设有二号加热盘管。所述塔体的直径为500~10000mm。所述集液环为圆环,其外边缘直径等于塔体的内径,内边缘直径为200~3000mm。第1级反应浅池上方的集液环位于塔顶封头下方200~1000mm处。当反应浅池级数大于一级时,每一级

反应浅池上方的集液环距离其上一级反应浅池的筒体的底部封头为200~2000mm。

7.进一步,所述反应浅池包括筒体和一号加热盘管,所述一号加热盘管设于筒体内,所述筒体通过固定架与塔体固定连接;所述筒体的侧壁上设有穿出塔体侧壁的反应浅池液位计上接口和反应浅池测温口,所述筒体的底部封头上设有反应浅池液位计下接口和排液管,所述反应浅池液位计下接口穿出塔体的侧壁,所述排液管上设有放料阀,所述放料阀穿出塔体的侧壁,所述一号加热盘管的进口、出口均穿出塔体的侧壁。所述反应浅池的筒体为圆筒,其顶部敞口,底部带有封头,筒体直径为300~8000mm,高1000~2000mm;筒体敞口边缘的横切面与集液环内边缘的横切面的垂直距离为200~2000mm;所述反应浅池液位计上接口与液体分布盘的垂直距离为200~300mm,所述一号加热盘管的最上层盘管距离反应浅池的筒体底部封头为380~800mm。

8.所述搅拌器包括搅拌电机和搅拌轴,所述搅拌电机固定安装在塔体的上端,所述搅拌电机的输出轴与搅拌轴的一端连接,所述搅拌轴的另一端穿过上部反应区和塔釜反应区安装在塔体的底部;在每个反应浅池的筒体内均设置有一号搅拌桨和液体分布盘,所述液体分布盘位于筒体的筒口和一号加热盘管之间,所述一号搅拌桨位于一号加热盘管和筒体的底部封头之间,在二号加热盘管与塔体底部之间设置有二号搅拌桨,所述一号搅拌桨、二号搅拌桨和液体分布盘均固定安装在搅拌轴上,所述搅拌电机、搅拌轴、集液环、液体分布盘、筒体的中心轴线与塔体的中心轴线为同一中心轴线。

9.所述塔体的塔顶封头上设有进料口、测压口、放空口、排气口和回流口;所述进料口距离反应塔中心轴线150~300mm;所述排液管距离反应塔中心轴线150~300mm。所述塔体的底部设有塔釜加热夹套,所述塔釜加热夹套上设有加热介质的进口、出口,所述二号加热盘管的进口、出口依次穿出塔体和塔釜加热夹套的侧壁;所述塔体的侧壁上设有穿出塔釜加热夹套的塔釜液位计上接口,所述塔体的塔釜封头上设有穿出塔釜加热夹套的塔釜测温口、塔釜液位计下接口和塔釜出料口。所述二号加热盘管的最上层盘管距离塔釜封头为380~800mm;所述塔釜液位计上接口的横切面距离最后一级反应浅池的筒体的底部封头为200~1000mm,距离塔釜封头的横切面为600~1200mm;所述塔釜加热夹套的高度为800~1400mm。

10.本发明反应塔内的反应区域是由多级反应浅池和塔釜自上而下串联而成,并在每一级反应浅池和塔釜内均设有搅拌,在每一级反应浅池的底部设有排液管和排液阀,以确保塔体内混合物料搅拌均匀以及在反应停留时间的控制上切实可行;由塔顶进料口进入到反应塔内的混合物料自上而下经过每一级反应浅池和塔釜反应区进行反应,总体上符合平推流的原理,切实可行;每一级反应浅池以及塔釜内均分别设有加热盘管,使反应塔内的反应温度梯级控制切实可行。

11.进一步,所述反应浅池级数为n=1~25。自上而下设有1

‑

25级反应浅池便于自上而下逐步提高反应温度,控制反应的进程,使反应能够平稳进行,避免反应剧烈进行,导致反应不易控制,副产物增加;在生产能力和停留时间不变的前提下,反应浅池的级数越多,每级反应浅池内的液位的高度就越小,就越有利于其内部反应生成的能够抑制反应进行的氨气的逸出,使反应更为彻底,但当反应浅池的级数大于25级时,反应塔的高度就有些过高了,使得其在加工和安装过程中出现技术上的困难;1

‑

25级反应浅池的上方设有相应的集液环,可使冷凝下的液体及时回流到相应的反应浅池内,而不是直接沿着塔壁流到釜底,以

避免各级反应浅池内的原料配比发生大的变化,影响反应效果。

12.进一步,所述集液环与塔体的夹角α为90.5~95

°

。集液环与塔体有一定的夹角有利于落到集液环上的凝液及时向下流淌,使之不会长时间在集液环上停留形成物料死区,继而导致乙二醇的聚合及碳酸乙烯酯的分解,但夹角超过95

°

,就会大大增加塔的高度,增加设备制造成本。

13.进一步,所述液体分布盘为圆盘,圆盘上面带有3~5根自圆盘中心向圆盘边缘呈放射状均匀分布的挡板。圆盘的直径为200~1000mm,与反应浅池的筒体敞口边缘的横切面的垂直距离为200~500mm;挡板高度为10~100mm。圆盘上面带有若干个自圆盘中心向圆盘边缘呈放射状均匀分布的挡板可将液体分布盘分成若干个区域,有利于落在转动的液体分布盘上的液体均匀分布,在其被甩至反应浅池筒壁的过程中,以及沿反应浅池筒壁向下流动过程中形成均匀的液膜,便于反应生成的能抑制反应进行的氨气的逸出,促进反应的进行。理论上讲,挡板数量越多,形成的区域就越多,越有利其上液体的均匀分布,但挡板数量过多,会增加设备制造成本,并增大搅拌负荷,3~5根挡板就能满足要求。

14.本发明的另一方面提供了采用上述带有反应浅池的反应塔制备碳酸乙烯酯的方法,包括以下步骤:

15.步骤1:在真空条件下,将尿素、乙二醇及催化剂的混合物料连续不断输入反应塔的进料口,落到第1级反应浅池的液体分布盘上,经液体分布盘甩至反应浅池的筒体筒壁上,沿筒壁汇聚于第1级反应浅池的筒体内;当第1级反应浅池的筒体内液位达到第1级反应浅池液位计量程的一半时,通过第1级反应浅池的一号加热盘管控制第1级反应浅池内温度,使得尿素与乙二醇反应;反应生成的氨气、为提供分压而汽化的乙二醇、碳酸乙烯酯等气体以及尿素与原料中所带入的水反应产生的co2和氨气经由第1级反应浅池上方的集液环的中心孔道和排气口排出送至冷凝器,经冷凝后产生的凝液由回流口回流至反应塔内,沿第1级反应浅池上方的集液环回落至第1级反应浅池的筒体内,不凝汽则送至后处理工序;

16.步骤2:当第1级反应浅池的筒体内液位达到第1级反应浅池液位计量程的70%~80%时,开启第1级反应浅池的放料阀,向第2级反应浅池内放料,同时维持第1级反应浅池液位恒定在第1级反应浅池液位计量程的70~80%,由第1级反应浅池的排液管排出的物料落至第2级反应浅池的液体分布盘上,并被甩至第2级反应浅池的筒体筒壁上,沿筒壁汇聚于第2级反应浅池内;当第2级反应浅池的液位达到第2级反应浅池液位计量程的一半时,通过第2级反应浅池的一号加热盘管控制第2级反应浅池内温度,使反应进一步进行;反应生成的氨气、为提供分压而汽化的乙二醇、碳酸乙烯酯等气体经由第2级反应浅池上方的集液环的中心孔道给第1级反应浅池加热,加热过程中被液化的液体沿第2级反应浅池上方的集液环回落至第2级反应浅池内,不凝汽经由第1级反应浅池的筒体与塔体的间隙、第1级反应浅池上方的集液环的中心孔道以及排气口排出;

17.步骤3:当第2级反应浅池的筒体内液位达到第2级反应浅池液位计量程的70%~80%时,开启第2级反应浅池的放料阀,方法同上述步骤2,依次向下逐级操作,直至最后一级反应浅池;当最后一级反应浅池的筒体内液位达到最后一级反应浅池液位计量程的70%~80%时,开启最后一级反应浅池的放料阀,向塔釜反应区内放料,同时维持最后一级反应浅池液位恒定在最后一级反应浅池液位计量程的70~80%;当塔釜反应区内液位达到塔釜

液位计量程的一半时,通过二号加热盘管和塔釜加热夹套控制塔釜反应区温度,使反应进行的完全彻底;当塔釜反应区内液位达到塔釜液位计量程的60~80%时,由塔釜出料口连续不断地采出塔釜反应液,并维持塔釜液位的恒定。

18.进一步,混合物料的温度为25~120℃,反应塔内的真空度为

‑

0.01~

‑

0.09mpa,控制反应浅池的温度45~155℃,控制塔釜反应区温度为140~170℃。

19.进一步,所述尿素、乙二醇及催化剂的混合物料在反应塔内的停留时间维持在1~5小时。反应停留时间小于1小时,尿素反应不完全,反应时间大于5小时,乙二醇的聚合量及碳酸乙烯酯的分解量增大。

20.进一步,所述尿素、乙二醇及催化剂的混合物料中乙二醇与尿素的摩尔比为1~5:1,催化剂质量占尿素质量的0.5~10%;所述催化剂为固体颗粒催化剂或固体粉末催化剂。乙二醇与尿素反应制备碳酸乙烯酯的理论摩尔比为1:1,但当乙二醇与尿素的摩尔比小于1时,尿素转化不完全,且容易聚合,当乙二醇与尿素的摩尔比大于5时,虽有利于尿素的转化,但过多的乙二醇增加了反应过程能耗以及后续分离的能耗。

21.与现有技术相比,本发明的有益效果如下:

22.本发明具有切实可行、节能高效、尿素转化率高、乙二醇聚合量少、碳酸乙烯酯分解量少收率高等特点:

23.(1)本发明切实可行:本发明反应塔内的反应区域是由多级反应浅池和塔釜自上而下串联而成,并在每一级反应浅池和塔釜内均设有搅拌,在每一级反应浅池的底部设有排液管和排液阀,在保证进入到反应塔内的混合物料搅拌均匀、充分混合以及反应停留时间的控制上切实可行;由塔顶进料口进入到反应塔内的混合物料自上而下经过每一级反应浅池和塔釜反应区进行反应,总体上符合平推流的原理,减少返混,降低因返混而导致的乙二醇的聚合和碳酸乙烯酯的分解,切实可行;每一级反应浅池以及塔釜内均分别设有加热盘管,使反应塔内的反应温度梯级控制切实可行。

24.(2)本发明节能高效:本发明塔釜产生的高温气体在上升过程中可以给第n级反应浅池提供部分热量,第n级反应浅池产生的气体可以给第n

‑

1级反应浅池提供部分热量,从而减少第n级及第n

‑

1级反应浅池额外输入的热负荷,达到节能的目的;塔釜及第n级反应浅池上升的气相在给第n级及第n

‑

1级反应浅池提供热量时,气体中部分乙二醇及碳酸乙烯酯等物质等温相变变成液体后流回至第n级反应浅池及塔釜内,由于塔釜与第n级反应浅池,以及第n级与第n

‑

1级反应浅池的温差较小,从而减轻了第n级反应浅池及塔釜的加热热负荷,达到节能目的。本发明每一级反应浅池内均设有液体分布盘,液体分布盘在将液体甩至反应浅池筒壁过程中,以及沿反应浅池筒壁下流的过程中,加大了液体的分散面积,便于液体内由反应产生的能抑制反应进行的氨气的逸出,从而加速反应,达到高效目的;本发明每一级反应浅池及塔釜内的反应液的液位高度低,在搅拌的作用下,便于液体内由反应产生的能抑制反应进行的氨气的及时逸出,从而促进反应的进行,达到高效目的。

25.(3)本发明尿素转化率高:本发明每一级反应浅池及塔釜内的反应液的液位高度低,便于液体内由反应产生的能抑制反应进行的氨气的及时逸出,从而促进反应的正向进行,提高尿素转化率。本发明的第1级反应浅池上方的集液环可使塔顶回流液回流至第1级反应浅池内,确保原料乙二醇与尿素的配比不发生大的变化,从而促进尿素的转化。本发明第n级反应浅池上方的集液环可使塔釜及第n级反应浅池上升的气相中的与第n

‑

1级反应浅

池热交换时液化了的乙二醇及碳酸乙烯酯等物质回至第n级反应浅池及塔釜内,确保第n级反应浅池内乙二醇与尿素或尿素与乙二醇的反应产物羟乙基氨基甲酸甲酯的比例不发生大的变化,有利于尿素的转化。

26.(4)本发明碳酸乙烯酯收率高、乙二醇聚合量少:本发明由塔顶进入到反应塔内的物料在多级反应浅池和塔釜内自上而下进行反应,总体上符合平推流的原理,大大地减少了热敏性的未反应的原料乙二醇以及热敏性的产物碳酸乙烯酯在反应塔内因返混而导致的长时间停留,进而减少了乙二醇的聚合和碳酸乙烯酯的分解,从而提高了碳酸乙烯酯的收率并减少了乙二醇的聚合;本发明的反应区域由多级反应浅池及塔釜自上而下构成,可自上而下逐级缓慢升温,避免了因急剧升温导致的反应区域内的物料局部过热而引发的乙二醇聚合和碳酸乙烯酯的分解,从而提高了碳酸乙烯酯的收率并减少了乙二醇的聚合。

附图说明

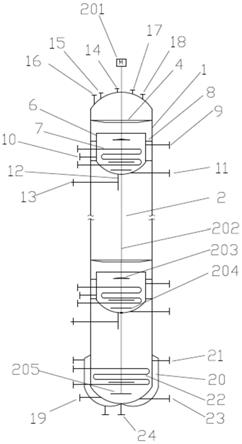

27.图1是本发明一种带有反应浅池的反应塔的结构示意图;

28.图2是本发明集液环的俯视图;

29.图3是本发明集液环与塔体的连接示意图;

30.图4是本发明液体分布盘的俯视图;

31.图5是本发明反应浅池级数n=1时使用状态的设备连接示意图;

32.图6是本发明反应浅池级数n=25时使用状态的设备连接示意图。

具体实施方式

33.以下所述实例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但并不限制本发明专利的保护范围,凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

34.实施例1

35.如图1所示,一种带有反应浅池的反应塔,包括塔体1和搅拌器2,所述塔体1内分为上部反应区和塔釜反应区,所述上部反应区内自上而下设有一级反应浅池,在反应浅池上方设有集液环4,用于收集冷凝液;所述搅拌器2用于搅拌塔体1内的反应液;所述塔釜反应区设有二号加热盘管22。

36.所述反应浅池包括筒体6和一号加热盘管7,所述一号加热盘管7设于筒体6内,所述筒体6通过固定架8与塔体1固定连接;所述筒体6的侧壁上设有穿出塔体1侧壁的反应浅池液位计上接口9和反应浅池测温口10,所述筒体6的底部封头上设有反应浅池液位计下接口11和排液管12,所述反应浅池液位计下接口11穿出塔体1的侧壁,所述排液管12上设有放料阀13,所述放料阀13穿出塔体1的侧壁,所述一号加热盘管7的进口、出口均穿出塔体1的侧壁;

37.所述搅拌器2包括搅拌电机201和搅拌轴202,所述搅拌电机201固定安装在塔体1的上端,所述搅拌电机201的输出轴与搅拌轴202的一端连接,所述搅拌轴202的另一端穿过上部反应区和塔釜反应区安装在塔体1的底部;在每个反应浅池的筒体6内均设置有一号搅拌桨204和液体分布盘203,所述液体分布盘203位于筒体6的筒口和一号加热盘管7之间,所述一号搅拌桨204位于一号加热盘管7和筒体6的底部封头之间,在二号加热盘管22与塔体1

底部之间设置有二号搅拌桨205,所述一号搅拌桨204、二号搅拌桨205和液体分布盘203均固定安装在搅拌轴202上,所述搅拌电机201、搅拌轴202、集液环4、液体分布盘203、筒体6的中心轴线与塔体1的中心轴线为同一中心轴线;

38.所述塔体1的塔顶封头上设有进料口14、测压口15、放空口16、排气口17和回流口18;所述塔体1的底部设有塔釜加热夹套20,所述塔釜加热夹套20上设有加热介质的进口、出口,所述二号加热盘管22的进口、出口依次穿出塔体1和塔釜加热夹套20的侧壁;所述塔体1的侧壁上设有穿出塔釜加热夹套20的塔釜液位计上接口21,所述塔体1的塔釜封头上设有穿出塔釜加热夹套20的塔釜测温口19、塔釜液位计下接口23和塔釜出料口24。

39.进一步,所述塔体1的直径为500mm;所述进料口14距离反应塔中心轴线150mm;所述排液管12距离反应塔中心轴线150mm。所述集液环4为圆环,如图2所示,其外边缘402直径等于塔体1的内径,内边缘401直径为200mm,集液环4与塔体1的夹角α为95

°

,集液环4位于塔顶封头下方200mm处。

40.进一步,所述液体分布盘203为圆盘,如图4所示,圆盘上面带有3根自圆盘中心向圆盘边缘呈放射状均匀分布的挡板206。圆盘的直径为200mm,与筒体6敞口边缘的横切面的垂直距离为200mm;挡板206高度为10mm。

41.进一步,所述筒体6为圆筒,其顶部敞口,底部带有封头,筒体6直径为300mm,高1000mm;筒体6敞口边缘的横切面与集液环4内边缘401的横切面的垂直距离为200mm;所述反应浅池液位计上接口9与液体分布盘203的垂直距离为200mm,所述一号加热盘管7的最上层盘管距离筒体6的底部封头为380mm。

42.所述二号加热盘管22的最上层盘管距离塔釜封头为380mm;所述塔釜液位计上接口21的横切面距离筒体6的底部封头为200mm,距离塔釜封头的横切面为600mm;所述塔釜加热夹套20的高度为800mm。

43.采用上述反应塔制备碳酸乙烯酯的方法,如图5所示,运行塔顶冷凝器26,启动搅拌电机201,启动真空系统25,使测压口15处连接的压力计压力值达到

‑

0.01mpa。再由反应塔的进料口14连续不断地向反应塔内输入预热至120℃的尿素与乙二醇及催化剂的混合物料a。混合物料a中,乙二醇与尿素的摩尔比为5:1,固体催化剂粉末重量占尿素重量的10%。进入反应塔内的混合物料落到液体分布盘203上,由液体分布盘203甩至反应浅池的筒体6的筒壁上,沿筒壁流下汇聚于反应浅池内。当反应浅池内液位达到反应浅池液位计量程的一半时,向一号加热盘管7内通入蒸汽,使反应浅池测温口10处连接的温度计示数维持在150℃,此温度下,尿素与乙二醇在催化剂的作用下反应生成羟乙基氨基甲酸甲酯、碳酸乙烯酯及氨气。由反应生成的氨气、为提供分压而汽化的乙二醇、碳酸乙烯酯气体,以及尿素与原料中所带入的水反应产生的co2和氨气经由第1级反应浅池上方的集液环4的中心孔道和排气口17排出。排气口17排出的气体b经冷凝器26冷凝后产生的凝液d经回流口18回流至反应塔内,沿集液环4落入反应浅池的筒体6内,不凝汽c则进入真空系统25,由真空系统25送至后续处理工序。当反应浅池的筒体6内液位达到反应浅池液位计量程的80%时,开启放料阀13,向塔釜反应区内放料,并维持反应浅池内液位为液位计量程的80%。当塔釜反应区内液位达到塔釜液位计量程的50%时,向二号加热盘管22和塔釜加热夹套20内通入蒸汽,使塔釜测温口19处连接的温度计示数维持在170℃,使反应进行的完全彻底。当塔釜反应区内液位达到塔釜液位计量程的80%时,由塔釜出料口24连续不断地采出塔釜反应液并维持

塔釜反应区液位的恒定在液位计量程的80%。塔釜采出的反应液e经塔釜出料泵27送至后续处理工序。控制进入反应塔的尿素乙二醇催化剂混合物a的流速,以及塔釜采出的反应液e速度,使进入反应塔内的混合物料在反应塔内的停留时间维持在1小时。

44.经分析、测算,本实施例中尿素的转化率为99.95%,碳酸乙烯酯酯的收率为85.11%,塔釜采出物g中二乙二醇含量为0.17wt%。

45.实施例2

46.本实施例反应塔同实施例1,与实施例1不同的是:塔体1内自上而下设有25级反应浅池,在反应浅池上方均设有集液环4,所述塔体1的直径为10000mm;所述进料口14距离反应塔中心轴线300mm;所述排液管12距离反应塔中心轴线300mm。

47.所述集液环4内边缘401直径为3000mm,集液环4与塔体1的夹角α为90.5

°

,第1级反应浅池上方的集液环4位于塔顶封头下方1000mm处。

48.所述液体分布盘203为圆盘,圆盘上面带有5根自圆盘中心向圆盘边缘呈放射状均匀分布的挡板。圆盘的直径为1000mm,与筒体6敞口边缘的横切面的垂直距离为500mm;挡板206高度为100mm。

49.每一级反应浅池上方的集液环4距离其上一级反应浅池的筒体6的底部封头为2000mm。

50.所述筒体6的直径为8000mm,高2000mm;筒体6敞口边缘的横切面与集液环4内边缘401的横切面的垂直距离为2000mm;所述反应浅池液位计上接口9与液体分布盘203的垂直距离为300mm,所述一号加热盘管7的最上层盘管距离筒体6底部封头为800mm。

51.所述二号加热盘管22的最上层盘管距离塔釜封头为800mm;所述塔釜液位计上接口21的横切面距离第25级反应浅池的筒体6的底部封头为1000mm,距离塔釜封头的横切面为1200mm;所述塔釜加热夹套20的高度为1400mm。

52.如图6所示,采用上述反应塔制备碳酸乙烯酯的方法,包括以下步骤:

53.步骤1:运行塔顶冷凝器26,启动搅拌电机201,启动真空系统25,使测压口15处连接的压力计压力值达到

‑

0.09mpa。再由反应塔的进料口14连续不断地向反应塔内输入25℃的尿素与乙二醇及催化剂的混合物料a。混合物料a中,乙二醇与尿素的摩尔比为2:1,固体催化剂粉末重量占尿素重量的5%。混合物料a落到第1级反应浅池的液体分布盘203上,经液体分布盘203甩至筒体6的筒壁上,沿筒壁汇聚于第1级反应浅池的筒体6内;当第1级反应浅池内液位达到第1级反应浅池液位计量程的一半时,向第1级反应浅池的一号加热盘管7通入蒸汽或导热油,控制第1级反应浅池的反应浅池测温口10处连接的温度计示数为45℃,使得尿素与乙二醇反应,反应生成的氨气、为提供分压而汽化的乙二醇、碳酸乙烯酯气体以及尿素与原料中所带入的水反应产生的co2和氨气经由第1级反应浅池上方的集液环4的中心孔道和排气口17排出送至冷凝器26,经冷凝后产生的凝液d由回流口18回流至反应塔内,沿第1级反应浅池上方的集液环4回落至第1级反应浅池的筒体6内,经冷凝后的不凝汽由真空系统25送至后续处理工序处理;

54.步骤2:当第1级反应浅池内液位达到第1级反应浅池液位计量程的70%时,开启第1级反应浅池的放料阀13,向第2级反应浅池内放料,同时维持第1级反应浅池液位恒定在第1级反应浅池液位计量程的70%,由第1级反应浅池的排液管12排出的物料落至第2级反应浅池的液体分布盘203上,并被甩至第2级反应浅池的筒体6的筒壁上,沿筒壁汇聚于第2级

反应浅池内;当第2级反应浅池的液位达到第2级反应浅池液位计量程的一半时,向第2级反应浅池的一号加热盘管7通入蒸汽或导热油,控制第2级反应浅池的反应浅池测温口10处连接的温度计示数为65℃,使反应进一步进行,反应生成的氨气、为提供分压而汽化的乙二醇、碳酸乙烯酯气体经由第2级反应浅池上方的集液环4的中心孔道给第1级反应浅池加热,加热过程中液化的液体沿第2级反应浅池上方的集液环4回落至第2级反应浅池内,不凝汽经由第1级反应浅池的筒体6与塔体1的间隙、第1级反应浅池上方的集液环4的中心孔道和塔顶封头的排气口17排出;

55.步骤3:当第2级反应浅池的筒体6内液位达到第2级反应浅池液位计量程的70%时,开启第2级反应浅池中的放料阀13,方法同步骤2,依次向下逐级操作,其中控制第3级反应浅池中的温度为85℃,第3级反应浅池的筒体6内液位达到第3级反应浅池液位计量程的70%时,开启第3级反应浅池中的放料阀13;控制第4级反应浅池中的温度为105℃,第4级反应浅池的筒体6内液位达到第4级反应浅池液位计量程的70%时,开启第4级反应浅池中的放料阀13;控制第5级反应浅池中的温度为125℃,第5级反应浅池的筒体6内液位达到第5级反应浅池液位计量程的70%时,开启第5级反应浅池中的放料阀13;控制第6级反应浅池中的温度为140℃,第6级反应浅池的筒体6内液位达到第6级反应浅池液位计量程的70%时,开启第6级反应浅池中的放料阀13;控制第7~24级反应浅池中的温度为140℃,第7~24级反应浅池的筒体6内液位分别达到其所在级数反应浅池液位计量程的70%时,开启第7~24级反应浅池中的放料阀13;控制第25级反应浅池中的温度为140℃,第25级反应浅池的筒体6内液位达到第25级反应浅池液位计量程的70%时,开启第25级反应浅池中的放料阀13,向塔釜反应区内放料。当塔釜反应区内液位达到塔釜液位计量程的一半时,向二号加热盘管22和塔釜加热夹套20通入导热油,控制塔釜反应区温度140℃,使反应进行的完全彻底;当塔釜反应区内液位达到塔釜液位计量程的70%时,由塔釜出料口24连续不断地采出塔釜反应液,并维持塔釜液位的恒定。

56.各级反应浅池及塔釜反应区反应生成的氨气、为提供分压而汽化的乙二醇、碳酸乙烯酯气体,以及尿素与原料中所带入的水反应产生的co2和氨气逐级向塔顶上升。塔釜反应区与高温反应浅池上升的气体在给比其温度低的反应浅池提供部分热量的同时,其中部分高沸点的物质被冷凝下来,除第25级反应浅池冷凝下的液体落入塔釜反应区外,其余各级反应浅池冷凝下的液体通过下一级的反应浅池上方的集液环4落入到下一级的反应浅池内(如上升的气体在给第8级反应浅池加热时,气体中的部分乙二醇、碳酸乙烯酯等高沸点物质被冷凝下来,冷凝下的液体通过第9级反应浅池的集液环4流入到第9级的反应浅池内)。到达塔顶的气体由排气口17排出,排气口17排出的气体b进入塔顶冷凝器26,经冷凝器26冷凝的凝液d由回流口18回流至反应塔内,不凝汽c则进入真空系统25,由真空系统25送至后续处理工序,由塔釜出料口24采出的反应液e经塔釜出料泵27送至后续处理工序。控制进入反应塔的尿素乙二醇催化剂混合物a的流速,以及塔釜采出的反应液e速度,使进入反应塔内的混合物料在反应塔内的停留时间维持在5小时。

57.经分析、测算,本实施例中尿素的转化率为100%,碳酸乙烯酯酯的收率为95.82%,塔釜采出物g中二乙二醇含量为0.08wt%。

58.实施例3

59.本实施例反应塔同实施例2,与实施例2不同的是,塔体1内自上而下设有12级反应

浅池,在反应浅池上方均设有集液环4,所述塔体1的直径为5000mm;所述进料口14距离反应塔中心轴线200mm;所述排液管12距离反应塔中心轴线220mm。

60.所述集液环4内边缘401直径为1500mm,集液环4与塔体1的夹角α为93

°

,第1级反应浅池上方的集液环4位于塔顶封头下方600mm处。

61.所述液体分布盘203为圆盘,圆盘上面带有4根自圆盘中心向圆盘边缘呈放射状均匀分布的挡板。圆盘的直径为600mm,与筒体6敞口边缘的横切面的垂直距离为300mm;挡板206高度为60mm。

62.每一级反应浅池上方的集液环4距离其上一级反应浅池的筒体6的底部封头为1100mm。

63.所述筒体6的直径为4000mm,高1500mm;筒体6敞口边缘的横切面与集液环4内边缘401的横切面的垂直距离为900mm;所述反应浅池液位计上接口9与液体分布盘203的垂直距离为250mm,所述一号加热盘管7的最上层盘管距离筒体6底部封头为500mm。

64.所述二号加热盘管22的最上层盘管距离塔釜封头为600mm;所述塔釜液位计上接口21的横切面距离第12级反应浅池的筒体6的底部封头为600mm,距离塔釜封头的横切面为800mm;所述塔釜加热夹套20的高度为1100mm。

65.采用上述反应塔制备碳酸乙烯酯的方法同实施例2,与实施例2不同的是:

66.真空系统25将反应塔的真空度抽至

‑

0.05mpa,由反应塔的进料口14连续不断地向反应塔内输入被预热至60℃的尿素与乙二醇及催化剂的混合物料a。混合物料a中,乙二醇与尿素的摩尔比为1:1,固体催化剂粉末重量占尿素重量的0.5%。.

67.控制第1级反应浅池内温度为90℃,当第1级反应浅池的筒体6内液位达到第1级反应浅池液位计量程的75%时,开启第1级反应浅池中的放料阀13;控制第2级反应浅池内温度为110℃,当第2级反应浅池的筒体6内液位达到第2级反应浅池液位计量程的75%时,开启第2级反应浅池中的放料阀13;控制第3级反应浅池内温度为130℃,当第3级反应浅池的筒体6内液位达到第3级反应浅池液位计量程的75%时,开启第3级反应浅池中的放料阀13;控制第4级反应浅池内温度为150℃,当第4级反应浅池的筒体6内液位达到第4级反应浅池液位计量程的75%时,开启第4级反应浅池中的放料阀13;控制第5~12级反应浅池内温度为155℃,当第5~12级反应浅池的筒体6内液位分别达到其所在级数反应浅池液位计量程的75%时,开启第5~12级反应浅池中的放料阀13;控制塔釜反应区温度为155℃,当塔釜反应区内液位达到塔釜液位计量程的75%时,由塔釜出料口24连续不断地采出塔釜反应液。控制进入反应塔的混合物料a的流速,以及塔釜采出的反应液e速度,使进入反应塔内的混合物料在反应塔内的停留时间维持在2.5小时.

68.经分析、测算,本实施例中尿素的转化率为100%,碳酸乙烯酯酯的收率为90.25%,塔釜采出物g中二乙二醇含量为0.10wt%。

69.以上内容是结合具体的优选技术方案对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1