一种真空均质乳化控制系统及其控制方法与流程

1.本发明涉及乳化制备领域,具体涉及一种真空均质乳化控制系统及其方法。

背景技术:

2.传统的乳化生产工艺为手动操作,在乳化生产过程中,操作工靠经验来开启油相罐、水相罐的阀门大小,以控制乳化过程中物料的加入量。 在乳化过程中需操作工一直调节阀门,造成操作工的劳动强度大,增加人工成本,且通过人工调节的方式,无法精确控制物料的瞬时加入量,直接影响乳化效果,现有的工艺中大部分都采用了全自动的控制系统,只需要启动按钮,就能自动乳化,但是全自动的控制系统往往只能针对一种产品的乳化工艺,无法针对不同种类的物料的和不同配比的物料做出相应的调正,使得全自动乳化工艺针对性太强,无法灵活使用,不适合生产企业的使用,同时现有的乳化锅在使用过程中,将物料抽入至乳化锅内时,直接掉落至乳化锅内,使得后期的后期混合的搅拌时间加长,容易混合不均匀。

技术实现要素:

3.本发明的目的,是为了解决背景技术中的问题,提供一种真空均质乳化控制系统及其方法。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种真空均质乳化控制系统,其通过自动控制制膏,完成真空均质乳化;制膏控制画面包括人机界面,在此画面中打开油相加热、油相搅拌、乳化锅加热、加原料、抽油相料、乳化锅冷却、开乳化锅搅拌电机、开均质电机和/或加压放料开关。

5.本发明的装置和系统特别适合化妆品领域使用。

6.通过人机界面,将真空乳化反应在化妆品制膏中的工艺参数:如反应温度0-150℃,反应搅拌速度0-15000转/分,反应真空度,及反应时间做合理化的精确控制,并做工艺记录跟踪,实现每一锅的化妆品的制膏反应都能稳定和被跟踪。

7.优选地,一种真空均质乳化控制系统,包括有乳化锅,油相锅,油相锅蒸汽输入阀门,油相锅蒸汽输出阀门,乳化锅蒸汽输入阀门,乳化锅蒸汽输出阀门,乳化锅冷却输入阀门,乳化锅冷却输出阀门,氨水输入阀门,计量水输入阀门,真空泵,所述乳化锅的顶部设置有投料口,所述油相锅通过第一输料管道与所述乳化锅的投料口连接,所述氨水输入阀门和计量水输入阀门通过第二输送管道与投料口连接,所述真空泵通过抽真空管与所述乳化锅的顶部相连通,所述油相锅与所述乳化锅均由外筒体和设置在外筒体内的内筒体构成,所述外筒体与所述内筒体之间形成保温腔,所述油相锅蒸汽输入阀门通过管道与所述油相锅的保温腔顶部连接,所述油相锅蒸汽输出阀门与所述油相锅的保温腔底部连接,所述乳化锅蒸汽输入阀门通过管道与所述乳化锅的顶部连接,所述乳化锅蒸汽输出阀门通过管道与所述乳化锅的底部连接,所述乳化锅冷却输入阀门通过管道与所述乳化锅的底部连接,所述乳化锅冷却输出阀门通过管道与所述乳化锅的顶部连接,所述真空均质乳化控制系统

还包括有控制器和触摸屏,所述控制器与阀门电连接,所述触摸屏与所述控制器通信连接,所述乳化锅的内筒体顶部的投料口设有分散机构,所述乳化锅内设有搅拌机构,所述乳化锅的底部设有均质器,通过控制器对真空泵的控制,实现制作好的油相和制作水相的原材料可控量的进入至乳化锅内,整个过程中,只使用一个真空泵,节省了成本,乳化过程中,进入至乳化锅内后先通过分散机构进行分散,均匀散落至水相上,之后通过搅拌机构进行搅拌使得油相和水相混合均匀,搅拌时间缩短,通过触摸屏中输入加计量水时间,设定加计量水最大真空、设定加计量水起动真空的参参数,可调节的控制计量水的比重,通过触摸屏输入乳化锅加热时间、设定加热温度,设定加热时的隔套压力参数,控制加热保温的温度和时间,通过触摸屏输入抽油相时间,设定抽油相最大真空参数,可调节的控制油相的比重,通过触摸屏输入加b组原料的时间,设定加b组原料的最大真空、设定加b组原料起动真空的参数,可调节的控制b组原料的比重,通过触摸屏输入设定乳化锅均质时间,设定均质每分钟的转速,可调节的控制均质器,通过触摸屏输入乳化锅搅拌时间,设定乳化锅搅拌每分钟转速,可调节的控制搅拌的时间和力度,通过触摸屏输入冷却时间、冷却温度,冷却时的隔套压力,可调节的控制冷却温度,通过触摸屏输入加氨水时间,加氨水最大真空、加氨水起动真空,可调节的控制进氨水的比重,从而实现乳化,整个过程中,通过触摸屏对原料的配比和乳化环境的可调节控制,使得整个系统能够适用于不同比重,不同种类,不同乳化环境的乳化工艺,使得系统的适用性更广。

8.优选地,将冷却液从下往上通入至乳化锅的保温腔内,能够使乳化锅冷却的更加彻底。

9.进一步地,所述分散机构包括有进料管、内部中空的中心座部、三个喷淋臂,所述内部中空的中心旋转座与所述进料管通过轴承可旋转连接,所述轴承的内圈与所述进料管固定连接,所述轴承的外圈与所述中心旋座固定连接,轴承的外圈可旋转,所述进料管与所述中心旋转座相互导通,三个所述喷淋臂环绕中心座部均匀分布,所述喷淋臂内成型有导流槽,所述导流槽与所述中心座部相互导通,所述喷淋臂的底部开设有若干个喷淋孔,所述喷淋孔的开孔方向向喷淋臂的末端倾斜,真空泵的作用,将液体向乳化锅内抽,液体通过乳化锅的投料口进入至进料管,之后经过中心旋转座流入至导流槽,之后通过喷淋孔从喷淋孔内喷出,液体从喷淋孔喷出的时候,中心旋转座带着喷淋臂开始旋转,使得液体均匀分撒至水相上,便于搅拌混合,减少后期搅拌的时间,也使得搅拌更加的充分,从而缩短了整个工艺的时间,提高了工作效率。

10.进一步地,所述搅拌机构包括有搅拌桨,转轴,搅拌电机,所述搅拌电机位于所述乳化锅的顶部,所述转轴与所述搅拌电机连接,所述搅拌桨安装在所述转轴上,所述搅拌桨包括有中心搅拌杆、阻流桨和刮壁搅拌杆,所述中心搅拌桨包括二根间隔设置的第一横桨片,所述刮壁搅拌桨的侧面设置二根间隔设置的第二横桨片,所述第一横桨片与第二横桨片相对设置,所述阻流桨位于所述中心搅拌桨和刮壁搅拌桨之间,所述阻流桨包括三根第三横桨片,所述第三横桨片与 第一横桨片、第二横桨片交错设置,阻流桨为固定桨片,当液体经过时对其进行阻流,使液体流动方向发生变化,进而促进混合,过搅拌桨旋转时,液体会从不同的方向进行立体混合,从而提高了混合的均匀度。

11.进一步地,所述刮壁搅拌桨的外壁设有刮壁块,所述刮壁块始终迎合搅拌锅形体,通过刮壁块在搅拌机构进行旋转时,扫净挂壁粘料,使被括取地物料不断产生新界面。

12.进一步地,所述中心搅拌杆与所述刮壁搅拌杆之间设有两根相互平行的第四搅拌桨,两个所述第四搅拌桨相对的位置处设有直径为r的球窝槽,两个所述第四搅拌桨上排布的球窝槽相错r/2的长度,通过搅拌机构上半部分的初步搅拌,之后进入到第四搅拌桨,液体通过球窝产生了三维流动,并受到剪切、剥离、配位、捏合等综合作用,使得油相和水相混合充分,乳化充分。

13.进一步地,两个所述第四搅拌桨相反的位置处军固定连接有搅拌分支,扩大搅拌面积。

14.进一步地,所述乳化锅保温腔的底部连接有排空管道,所述排空管道上设有排空阀,通过排空阀的设置,能够将位于保温腔没有排除的冷却水通过排空阀进行排空。

15.进一步地,所述乳化锅的内筒体内设有温度传感器,所述第一横桨与所述第二横桨之间形成有便于放置所述温度传感器的间隙,能够便于插入温度传感器,不会干扰搅拌,同时使得温度传感器能够检测到乳化锅中部的温度,使得温度检测更加的精准。

16.进一步地,所述外筒的侧壁上设有保温层,所述保温层为石棉保温层,采用石棉保温层,不仅仅具有保温的作用,还能起到隔音的作用。

17.一种真空均质乳化控制系统的控制方法,包括以下步骤:s1,清洁,将油相锅和乳化锅进行清洁,反正乳化中有其他的杂质;s2,油相制作,将a组原料投入油相锅内,开启触摸屏上的油相锅加热按钮,设定加热时间、设定加热温度,设定加热时的隔套压力,自动打开油相锅蒸汽输入阀门和输出阀门,通入蒸汽加热,加热到原料开始熔化后,搅拌机叶轮能转动时,开起油相锅搅拌到原料完全熔化,无颗粒,保温80℃-85℃,备用;s3,抽计量水,设定加计量水时间,设定加计量水最大真空、设定加计量水起动真空,打开显示屏上的加计量水按钮,自动打开真空泵,打开抽真空阀门,乳化锅内真空达到指定值时,自动打开加计量水阀门,计量水抽到乳化锅内,计量水抽完后,在显示屏上关闭加计量水按钮;s4,水相制作,设定乳化锅加热时间、设定加热温度,设定加热时的隔套压力,打开显示屏上的乳化锅加热按钮,自动打开乳化锅蒸汽输入阀门和乳化锅蒸汽输出阀门对乳化锅进行加热,将b组原料投入乳化锅内,b组原料如果是液体可通过分散机构进行分散,如果是颗粒,乳化锅需要重新开设一个便于投颗粒状的原料的投料口,设定乳化锅搅拌时间,设定乳化锅搅拌速度,在显示屏上开起乳化锅搅拌按钮,搅拌至原料完全熔化,无颗粒,保温80℃-85℃;s5,均匀洒料,设定抽油相时间,设定抽油相最大真空,显示屏上开起抽油相按钮,将油相锅内的抽入至乳化锅内,通过分散机构,均匀分散至水相上,在显示屏上关闭抽油相按钮;s6,均质搅拌,设定乳化锅均质时间,设定均质每分钟的转速,在显示屏上开起乳化锅均质按钮,设定乳化锅搅拌时间,设定乳化锅搅拌每分钟转速,在显示屏上开起乳化锅搅拌按钮,在显示屏上开起乳化锅搅拌按钮,均质结束后继续搅拌15-20分种,关闭显示屏上的乳化锅加热按钮;s7,初步冷却,设定乳化锅冷却时间、设定冷却温度,设定冷却时的隔套压力,在显示屏上开起乳化锅冷却按钮开始降温,自动打开乳化锅冷却输入阀门,乳化锅冷却输出阀

门,通入冷却水进行降温,当乳化锅温度降到53~56℃时,继续搅拌25-32分分钟;s8,加氨水,确认锅内料体55℃后,设定加氨水时间,设定加氨水最大真空、设定加氨水起动真空,显示屏上开起乳化锅加氨水按钮,自动打开真空泵,打开抽真空气阀门,等乳化锅内真空达到指定值时,自动打开加氨水阀门,氨水通过分散机构抽到乳化锅内,氨水抽完后,设定乳化锅均质时间,设定均质速度,在显示屏上开起乳化锅均质按钮,设定乳化锅搅拌时间,设定乳化锅搅拌速度每分钟转速,在显示屏上开起乳化锅搅拌按钮,均质结束后,设定冷却温度40℃,当乳化锅温度降到40℃种时,降低搅拌速度;s9,出料,确认锅内料体在40℃后,在显示屏上关闭乳化锅冷却按钮,设定加压放料时间,设定加高压放料压力、设定低压放料压力,过滤出料,出料完成,在显示屏上关闭乳化锅搅拌按钮,并按完成按钮。退出制膏控制页面。进入清洗画面,清洗开乳化锅。

18.综上所述,本发明的有益效果:1. 本发明通过触摸屏对原料的配比和乳化环境的可调节控制,使得整个系统能够适用于不同比重,不同种类,不同乳化环境的工艺,使得系统的适用性更广;2. 本发明通过液体从喷淋孔喷出,中心旋转座带着喷淋臂开始旋转,使得液体均匀分撒至水相上,便于搅拌混合,减少后期搅拌的时间,也使得搅拌更加的充分,从而缩短了整个工艺的时间,提高了工作效率;3. 本发明通过搅拌机构上半部分的初步搅拌,之后进入到第四搅拌桨,液体通过球窝产生了三维流动,并受到剪切、剥离、配位、捏合等综合作用,使得油相和水相混合充分,乳化充分;4. 本发明的装置和系统特别适合化妆品领域使用。

附图说明

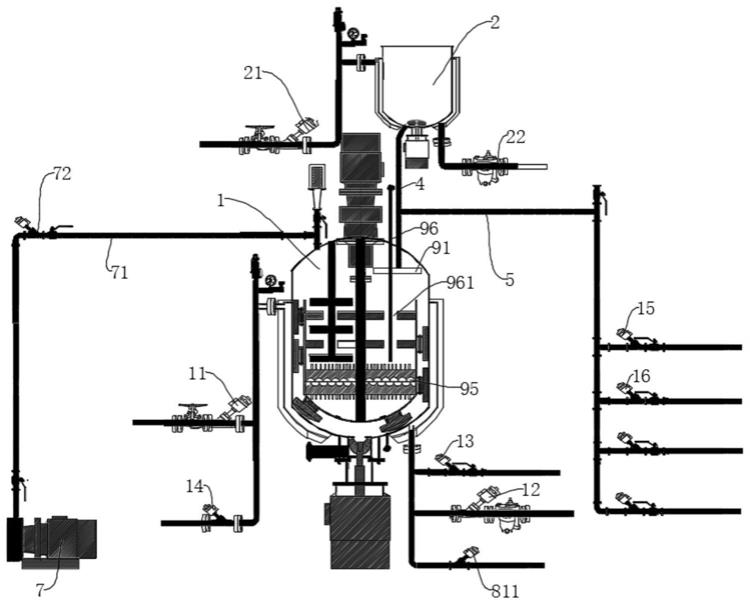

19.图1是本发明控制系统示意图;图2是本发明乳化锅示意图;图3是本发明控制方法示意图;图4是本发明分散机构示意图;图5是本发明分散机构俯视示意图;图6是本发明分散机构的导流槽示意图;图7是本发明分散机构的喷淋臂中的喷淋孔示意图;图8是本发明触摸屏的制膏控制画面示意图;图9是本发明触摸屏的参数设置画面示意图;图10是本发明触摸屏的调试画面示意图;图11是本发明触摸屏的光电安接线测速示意图;图12是本发明触摸屏的操作记录画面示意图;图13是本发明触摸屏的工艺记录画面示意图;图14是本发明触摸屏的乳化锅清洗画面示意图;图15是本发明触摸屏的乳化锅清洗参数设置画面示意图;图16是本发明触摸屏的设备维修画面示意图;图17是本发明触摸屏的设备维保设定画面示意图;

图18本发明设备报警画面。

20.以下具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

21.下面结合附图以实施例对本发明进行详细说明。

22.实施例1:如图1-7所示,一种真空均质乳化控制系统,包括有乳化锅1,油相锅2,油相锅蒸汽输入阀门21,油相锅蒸汽输出阀门22,乳化锅蒸汽输入阀门11,乳化锅蒸汽输出阀门12,乳化锅冷却输入阀门13,乳化锅冷却输出阀门14,氨水输入阀门15,计量水输入阀门16,上述的发明均采用气动阀,在每个阀门之前都设置有手动阀,便于安全的使用,真空泵3,乳化锅1的顶部设置有投料口,油相锅1通过第一输料管道4与乳化锅1的投料口连接,氨水输入阀门15和计量水输入阀门16通过第二输送管道5与投料口连接,真空泵7通过抽真空管71与乳化锅的顶部相连通,油相锅2与乳化锅1均由外筒体8和设置在外筒体内的内筒体9构成,外筒体8与内筒体9之间形成保温腔81,油相锅蒸汽输入阀门21通过管道与油相锅2的保温腔顶部连接,油相锅蒸汽输出阀门22与油相锅2的保温腔底部连接,乳化锅蒸汽输入阀门11通过管道与乳化锅1的顶部连接,乳化锅蒸汽输出阀门12通过管道与乳化锅1的底部连接,乳化锅冷却输入阀门13通过管道与乳化锅1的底部连接,乳化锅冷却输出阀门14通过管道与乳化锅1的顶部连接,真空均质乳化控制系统还包括有控制器和触摸屏,控制器与阀门电连接,触摸屏与控制器通信连接,所述控制器和触摸屏之间控制和通信是现有技术,因此不在本案进行赘述,乳化锅1的内筒体9顶部的投料口设有分散机构91,乳化锅1内设有搅拌机构92,保温腔81的底部连接有排空管道81,排空管道81上设有排空阀811,乳化锅的内筒体9内设有温度传感器96,第一横桨927与第二横桨928之间形成有便于放置温度传感器96的间隙961,外筒8的侧壁上设有保温层82。

23.如图4-7所示,分散机构91包括有进料管911、内部中空的中心座部912、三个喷淋臂913,内部中空的中心旋转座912与进料管911相连接且导通,三个喷淋臂913环绕中心座部912均匀分布,喷淋臂913内成型有导流槽914,导流槽914与中心座部912相互导通,喷淋臂913的底部开设有若干个喷淋孔915,喷淋孔915的开孔方向向喷淋臂913的末端倾斜。

24.如图2所示,搅拌机构92包括有搅拌桨921,转轴922,搅拌电机923,搅拌电机923位于乳化锅1的顶部,转轴922与搅拌电机923连接,搅拌桨921安装在转轴922上,搅拌桨921包括有中心搅拌杆924、阻流桨925和刮壁搅拌杆926,中心搅拌桨924包括二根间隔设置的第一横桨片927,刮壁搅拌桨926的侧面设置二根间隔设置的第二横桨片928,第一横桨片927与第二横桨片928相对设置,阻流桨925位于中心搅拌桨924和刮壁搅拌桨926之间,阻流桨925包括三根第三横桨片929,第三横桨片929与 第一横桨片927、第二横桨片928交错设置,刮壁搅拌桨926的外壁设有刮壁块93,中心搅拌杆924与刮壁搅拌杆926之间设有两根相互平行的第四搅拌桨95,两个第四搅拌桨95相对的位置处设有直径为r的球窝槽951,两个第四搅拌桨95上排布的球窝槽(951)相错r/2的长度,两个第四搅拌桨95相反的位置处军固定连接有搅拌分支952。

25.如图3所示,一种真空均质乳化控制系统的控制方法,包括以下步骤:s1,清洁,将油相锅2和乳化锅1进行清洁;

s2,油相制作,将a组原料投入油相锅2内,开启触摸屏上的油相锅加热按钮,设定加热时间3600秒、设定加热温度83℃,设定加热温提前温度在80℃,设定加热温提前时间120秒左右,设定加热时的隔套压力150-200kpa,自动打开油相锅蒸汽输入阀门21和输出阀门22,通入蒸汽加热,加热到原料开始熔化后,搅拌机叶轮能转动时,开起油相锅2搅拌到原料完全熔化,无颗粒,保温80℃-85℃,整个温度是乳化的最佳温度,备用;s3,抽计量水,设定加计量水时间1100-1200秒,设定加计量水最大真空-650-720kpa左右、设定加计量水起动真空-150kpa左右,打开显示屏上的加计量水按钮,自动打开真空泵7,打开抽真空阀门72,乳化锅1内真空达到指定值时,自动打开加计量水阀门16,计量水抽到乳化锅1内,计量水抽完后,在显示屏上关闭加计量水按钮;s4,水相制作,设定乳化锅加热时间在3600秒左右、设定加热温度83℃,设定加热温提前温度在78℃左右,设定加热温提前时间在120秒左右,设定加热时的隔套压力在200kpa,打开显示屏上的乳化锅加热按钮,自动打开乳化锅蒸汽输入阀门11和乳化锅蒸汽输出阀门12对乳化锅进行加热,将b组原料投入乳化锅1内,设定乳化锅1搅拌时间,设定乳化锅1搅拌速度,在显示屏上开起乳化锅搅拌按钮,搅拌至原料完全熔化,无颗粒,保温80℃-85℃;s5,均匀洒料,设定抽油相时间在800秒左右,设定抽油相最大真空在-700kpa左右,显示屏上开起抽油相按钮,将油相锅2内的抽入至乳化锅1内,通过分散机构92,均匀分散至水相上,在显示屏上关闭抽油相按钮;s6,均质搅拌,乳化锅内保温在80℃-85℃,设定乳化锅均质时间在600秒,设定均质速度每分钟2800转,在显示屏上开起乳化锅均质按钮,设定乳化锅搅拌时间,设定乳化锅搅拌每分钟转速,在显示屏上开起乳化锅搅拌按钮,在显示屏上开起乳化锅搅拌按钮,均质结束后继续搅拌15-20分钟,关闭显示屏上的乳化锅加热按钮;s7,初步冷却,设定乳化锅冷却时间在5400秒左右、设定冷却温度55℃,设定冷却时的隔套压力在200kpa,在显示屏上开起乳化锅冷却按钮开始降温,自动打开乳化锅冷却输入阀门13,乳化锅冷却输出阀门14,通入冷却水进行降温,当乳化锅温度降到55℃时,继续搅拌25-32分钟;s8,加氨水,确认锅内料体55℃后,设定加氨水时间在1200秒左右,设定加氨水最大真空在-700kpa左右、设定加氨水起动真空在-150kpa左右,显示屏上开起乳化锅加氨水按钮,自动打开真空泵7,打开抽真空气阀门72,等乳化锅内真空达到-150kpa时,自动打开加氨水阀门,氨水通过分散机构抽到乳化锅内,氨水抽完后,设定乳化锅均质时间,设定均质速度每分钟,在显示屏上开起乳化锅均质按钮,设定乳化锅搅拌时间在3600秒右左,设定乳化锅搅拌速度每分钟80转,在显示屏上开起乳化锅搅拌按钮,均质结束后,设定冷却温度40℃,当乳化锅温度降到40℃种时,降低搅拌速度;s9,出料,确认锅内料体在40℃后,在显示屏上关闭乳化锅冷却按钮。设定加压放料时间在1200秒左右,设定加高压放料压力在300kpa左右、设定低压放料压力在100kpa左右,过滤出料,出料完成,在显示屏上关闭乳化锅搅拌按钮,并按完成按钮。退出制膏控制页面。进入清洗画面,清洗开乳化锅。

26.实施例2:制膏控制画面

此时人机界面出现(图8)画面,进入制膏控制画面后,首先输入工号,然后进行操作。

27.在此画面中可以设定乳化锅搅拌电机转速,(搅拌电机最高转速是130转每分钟,最低是13转每分钟。),可以设定均质电机转速,(均质电机最高转速是2800转每分钟,最低是28转每分钟。)可以设定均质电机运行时间以秒为单位。

28.在此画面中可以打开油相加热、油相搅拌、乳化锅加热、加计量水、加氨水、抽油相料、乳化锅冷却、开乳化锅搅拌电机、开均质电机、加压放料关等。

29.如果在此画面中点动了这此开关按钮,会以动画的方式出现你操作后管道中物体的流向,使操作更直规,减少误操作。放料加压操作在锅底出料口处有一个三位按钮,分别是高压放料、低压放料、停,在人机界面上只有关停,没有开起。抽真空和排空等是安操作需要系统自动完成的,不需要在此页面中操作。

30.要设置加热温度、加热时隔套压力、抽料时真空压力等,需要进入参数设置画面。点击参数设置进入参数设置页面。

31.此时人机界面出现(图9)画面,在此画面中可以设置制膏过程中所有的参数,油相加热设定;加热时间、提前温度、提前时间、设定温度、超高温度、超低温度、隔套设定压力、超高压力、超低压力。

32.注:(1)加热时间是指油相锅加热的总时间,到了设定时间系统会自动关闭油相锅的加热,时间以秒为单位。

33.提前温度和提前时间是为了到达设定温度时的温度过冲,如果提前温度和提前时间设定的好,那么定在设定温度保持稳定。

34.超高温度和超低温度是设定的超限保警,因设备故障、阀故障等使系统不能正常控制,到达设定的超限值时,以报警的方式提醒操作工,检查设备。(4)隔套压力设定是指油相锅在加热过程中,蒸汽在隔套产生的压力,到达隔套压力设定值时,系统会自动关闭进汽阀,使隔套内保持设定的压力。

35.乳化锅加热设定;加热时间、提前温度、提前时间、设定温度、超高温度、超低温度、隔套设定压力、超高压力、超低压力、超压排空时间,注:超压排空时间是指,在乳化锅加热开起时,在超压排空设定时间内如果隔套内压力到达设定值,系统会打开排空放掉冷凝水。

36.乳化锅冷却设定;冷却时间、冷却温度、隔套压力、冷却后延时排空时间、隔套排空时间。

37.注:(1)冷却后延时排空时间设定是指,冷却完成后隔套内的冷却水,到达延时排空时间设定值,系统会自动排空隔套内的冷却水。

38.隔套排空时间设定是指,系统自动打开隔套排空阀到隔套排空时间设定值时系统自动关闭隔套排空电磁阀。

39.4,乳化锅加计量水设定;加计量水时间、最大真空设定、起动真空设定。

40.注:(1)最大真空设定是指,真空泵抽真空到达最大真空设定值时系统会自动停止,小于设定值自动开起。

41.(2)起动真空设定是指,开起乳化锅加计量水按钮后,系统首先开起真空泵,等真

空压力到达起动真空设定值时,系统会自动打开加计量水电磁阀,给乳化锅内加计量水。

42.5,乳化锅加氨水设定;加氨水时间、最大真空设定、起动真空设定,这些设定跟加计量水的设定一样。

43.6,乳化锅加抽油相料设定;抽油相时间、最大真空设定。

44.7,乳化锅加压出料设定;加压放料时间、最大压力设定、低压力设定。

45.注:最大压力设定指,系统为放料做了二种控制,快放和慢放,最大压力设定是快放时的压力,低压力设定是慢放时的压力。

46.8,油相锅搅拌时间设定;油相锅搅拌总时间,到达设定值系统会自动关闭油相锅搅拌。

47.9,乳化锅搅拌设定;乳化锅搅拌时间设定、乳化锅搅拌速度设定。(搅拌电机最高转速是130转每分钟,最低是13转每分钟。),10,乳化锅均质电机设定;乳化锅均质时间设定、乳化锅均质速度设定。(均质电机最高转速是2800转每分钟,最低是28转每分钟。)调试画面进入调试画面(图10)画面,在此画面中可以对plc测量出的数值进行工式运算,在触摸屏上显示我们想看到的值。

48.温度调整;测出的模拟量值经过公式计算得到温度显示值,调整(0度)值和(100度)值,使显示的温度更准确。

49.转速设定;设定的转速值经过公式计算得出的模拟量值输出给变频器,让变频器输出给定的功率,调整公式中的比率值,改变变频器输出的功率。

50.转速显示;plc测量出的变频器功率模拟量值,经过公式计算得到转速显示值,调整公式中的比率值改变变频器输出转速显示值。

51.压力显示;plc测量出的压力传感器模拟量值,经过公式计算得到压力显示值,调整公式中的比率值改变压力显示值。

52.电机测速;把光电安(图11)接线测速,(1)测搅拌浆速度,把光电对准搅拌浆开起搅拌浆到最高速,然后点击测速开,测到的值除以2,就是搅拌浆当前速度。(2)测均质机速度,把光电对准均质机风叶叶片,开起均质电机到最高速,然后点击测速开,测到的值除以6,就是均质电机当前速度。

53.修改plc内部时间,把当前年、月、日、时、分、秒、星期输入触摸屏,然后点击修改起动,plc内部时间修改完成。

54.操作记录进入操作记录画面(图12),在此画面中记录操作工在制膏过程中,在触摸屏上的每一步操作。如果有操作错误,在此画面中多能看到。

55.工艺记录画面进入工艺记录画面(图13),工艺记录是在员工操作过程中提起有用的操作数据记录下来,对制作好的膏体做技术分析用。工艺记录共记录10页,存新除旧。

56.乳化锅清洗画面乳化锅清洗画面(图14);在此画面中可以操作乳化锅的清洗,加热水清洗、乳化搅拌、搅拌速设定、乳化锅的加热、加热温度设定、隔套压力设定、开均质电机、均质电机速设

定、均质电机运行时间设定。

57.乳化锅清洗参数设置画面乳化锅清洗参数设置画面(图15);在此画面中可以设置清洗过程中所有的参数,加热水时间设定、清洗搅拌时间设定、清洗搅拌转速设定、清洗均质时间设定、清洗均质转速设定、清洗加热时间设定、清洗加热温度设定、清洗加热隔套压力设定。

58.设备维修画面设备维修画面(图16);在此画面中可以查看plc所有的输入输出点工作是否正常,可以快速查出设备故障点。

59.设备维保设定画面设备维保设定画面(图17);在此画面中可以设置电机的维保时间,电机运行到设定时间,系统为在人机画面提示报警,维保完成后,按复位按钮复位报警提示和使用时间,系统从新计时到下次报警时间。

60.设备报警画面设备报警画面(图18);设备所有的报警可在此画面查看。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1