一种缺陷氧化铝调质的宽温脱硫剂及其制备方法及应用与流程

1.本发明涉及烟气脱硫净化技术领域,尤其涉及一种缺陷氧化铝调质的宽温脱硫剂及其制备方法及应用。

背景技术:

2.随着经济的快速发展,工业烟气中二氧化硫(so2)排放造成的空气污染日益严重。2021年7月1日,国家发展改革委印发的《“十四五”循环经济发展规划》指出,大力发展循环经济,推进资源节约集约循环利用,对保障国家资源安全,推动实现碳达峰、碳中和,促进生态文明建设具有十分重要的意义;2019年4月,生态环境部印发的《关于推进实施钢铁行业超低排放的意见》,给出了so2要达到超低排放限值的要求。由此可见,在构建绿色低碳循环经济体系的大背景下,对烟气中二氧化硫的低碳减排治理已成必然之选。

3.目前,国内燃煤电厂大都采用基本成熟的湿法脱硫技术来脱除so2,但湿法脱硫技术会带来设备腐蚀、废水排放、白烟白雾等二次污染问题,需要更多的投资和技术来解决引发的新问题。以sds法为代表的干法脱硫技术,虽具有操作简单、脱硫效率高等特点,但该技术对烟气量和烟温波动的适应性较差,且在治理过程中会排放大量的二氧化碳。新形势下,企业需要的是一种具有低碳特性的可实现废弃物循环利用的烟气脱硫技术。

4.新型固体碱基干法脱硫技术是通过在固定床或移动床反应器内装填一定高度特定形状的固体碱基脱硫剂,烟气通过静止或逐渐下移的脱硫剂床层时,脱除烟气中的so2。相较于传统湿法和sds干法,新型固体碱基干法脱硫技术具有脱硫效率可控,操作工艺简单,设备数量少、投资和运行费用低的优点。此外,该技术对烟气流量和温度波动不敏感,使用后的脱硫剂可做建材,无需担心固废问题,且后续不存在废水处理问题。

5.新型固体碱基干法脱硫的核心是脱硫剂。大部分的市售脱硫剂存在脱硫性能差、使用寿命短、传质速率低、机械强度差等问题。尤其是对于工业锅炉、水泥炉窑、垃圾焚烧炉、钢铁冶金烧结炉、玻璃陶瓷炉窑等烟气排放温度范围跨度大的行业,仍缺乏高效长效的宽温干法脱硫剂产品。因此,开发一种高效长效的宽温干法脱硫剂,采用具有低碳特性的固定床或移动床烟气干法脱硫工艺将成为低碳减排形势下企业的首选。

6.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

7.针对上述的缺陷,本发明的目的在于提供一种缺陷氧化铝调质的宽温脱硫剂及其制备方法及应用,本发明充分利用缺陷氧化铝独特的结构,较大的比表面积,超强的吸附性能,一方面促进so2的吸附,加速脱硫过程中氧气的解离、活化及活性氧的产生,从而加速so2氧化成so3,另一方面提高ca(oh)2的分散性,为so3与ca(oh)2的反应提供足够的空间,提高脱硫剂的钙利用率。另外,缺陷氧化铝上锚定的金属氧化物也起到富氧以及强化so2催化氧化的作用,同时增强脱硫剂耐磨性能,降低了脱硫剂在移动过程中与床体摩擦产生的粉尘量。采用上述原料制得的脱硫剂产品具有脱硫性能好、使用寿命长、传质速率快、机械强度

高、使用温度范围宽(50~350℃)等特点。

8.为了实现上述目的,本发明提供一种缺陷氧化铝调质的宽温脱硫剂,按重量份数计,包括以下原料:熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份;其中,缺陷氧化铝的制备过程为,将碱式乙酸铝在200~400℃下煅烧2~4小时,自然冷却后即为缺陷氧化铝。

9.根据本发明的缺陷氧化铝调质的宽温脱硫剂,所述活性组分为氧化铁、二氧化锰、四氧化三钴、二氧化铈中的一种或多种。

10.根据本发明的缺陷氧化铝调质的宽温脱硫剂,所述粘结剂包括高岭土、硅藻土、膨润土和凹凸棒土中的至少一种。

11.根据本发明的缺陷氧化铝调质的宽温脱硫剂的制备方法,包括步骤s1:将所述熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份放入搅拌装置内进行搅拌,搅拌过程用时为10~30分钟,使其充分混匀,得到混合粉料;步骤s2:将混合后的原料放入球磨机内进行研磨,直至全部通过筛网,该采用60~300目的筛网进行筛分;步骤s3:向所述混合粉料中加水、搅拌(搅拌时间为10~30分钟)、挤出成型,得到成型物料;步骤s4:将所述成型物料放入干燥箱内进行烘干,得到成品,再进行包装,得到所述宽温脱硫剂。

12.根据本发明的缺陷氧化铝调质的宽温脱硫剂的制备方法,在所述步骤s1中,搅拌过程用时为10~30分钟。

13.根据本发明的缺陷氧化铝调质的宽温脱硫剂的制备方法,在所述步骤s2中,筛分过程中采用60~300目的筛网进行筛分。

14.根据本发明的缺陷氧化铝调质的宽温脱硫剂的制备方法,在所述步骤s3中,研磨后的混合粉料与水的搅拌时间为10~30分钟。

15.根据本发明的缺陷氧化铝调质的宽温脱硫剂的制备方法,在所述步骤s3中,研磨后的混合粉料与水的质量比为10:(1~4)。

16.根据本发明的缺陷氧化铝调质的宽温脱硫剂的制备方法,在所述步骤s4中,烘干过程的温度维持在50~350℃,烘干时间为1-10小时。

17.根据本发明的缺陷氧化铝调质的宽温脱硫剂的应用,其特征在于,该制剂在固定床或移动床工艺脱硫时的应用。

18.本发明提供了一种缺陷氧化铝调质的宽温脱硫剂,按重量份数计,包括以下原料:熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份;其中,缺陷氧化铝的制备过程为,将碱式乙酸铝在200~400℃下煅烧2~4小时,自然冷却后即为缺陷氧化铝。该缺陷氧化铝调质的宽温脱硫剂的制备方法,包括步骤s1:将所述熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份放入搅拌装置内进行搅拌,使其充分混匀,得到混合粉料;步骤s2:将混合后的原料放入球磨机内进行研磨,直至全部通过筛网;步骤s3:向所述混合粉料中加水、搅拌、挤出成型,得到成型物料;步骤s4:将所述成型物料放入干燥箱内进行烘干,得到成品,再进行包装,得到所述宽温脱硫剂。本发明充分利用缺陷氧化铝独特的结构,较大的比表面积,超强的吸附性能,一方面促进so2的吸附,加速脱硫过程中氧气的解离、活化及活性氧的产生,从而加速so2氧化成so3,另一方面提高ca(oh)2的分散性,为so3与ca(oh)2的反应提供足够的空间,提高脱硫剂的钙利用率。另外,缺陷氧化铝上锚定的金属氧化物也起到富氧以及强化so2催化氧化的作用,同时增强脱硫剂

耐磨性能,降低了脱硫剂在移动过程中与床体摩擦产生的粉尘量。采用上述原料制得的脱硫剂产品具有脱硫性能好、使用寿命长、传质速率快、机械强度高、使用温度范围宽(50~350℃)等特点。

附图说明

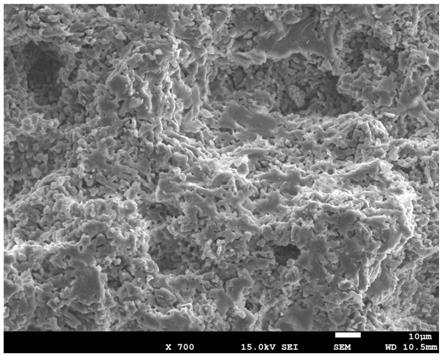

19.图1为脱硫剂表面的扫描电镜图;

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.本发明提供了一种缺陷氧化铝调质的宽温脱硫剂及其制备方法及应用,该包括一种缺陷氧化铝调质的宽温脱硫剂,按重量份数计,包括以下原料:熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份;其中,缺陷氧化铝的制备过程为,将碱式乙酸铝在200~400℃下煅烧2~4小时,自然冷却后即为缺陷氧化铝。所述活性组分为氧化铁、二氧化锰、四氧化三钴、二氧化铈中的一种或多种。所述粘结剂包括高岭土、硅藻土、膨润土和凹凸棒土中的至少一种。

22.所述缺陷氧化铝调质的宽温脱硫剂的制备方法,包括步骤s1:将所述熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份放入搅拌装置内进行搅拌,使其充分混匀,得到混合粉料;步骤s2:将混合后的原料放入球磨机内进行研磨,直至全部通过筛网;步骤s3:向所述混合粉料中加水(混合粉料与水的质量比为10:1~4)、搅拌、挤出成型,得到成型物料;步骤s4:将所述成型物料放入干燥箱内进行烘干(温度维持在50~350℃,烘干时间为1-10小时),得到成品,再进行包装,得到所述宽温脱硫剂。

23.在具体实例一中;

24.一种缺陷氧化铝调质的宽温烟气干法脱硫剂,由包括如下重量份的原料制成:缺陷氧化铝20份、熟石灰粉65份、活性组分10份,粘结剂5份。所述活性组分为氧化铁,粘结剂为膨润土。该烟气脱硫剂的制备方法如下:将上述组分放入搅拌装置内进行搅拌10分钟,使其充分混匀;将混合后的原料放入球磨机内进一步研磨,直至全部通过300目筛网;将研磨后的混合粉料中加入与混合粉料重量10%的水搅拌20分钟、挤出成型,得到成型物料;将成型物料置于100℃的干燥箱内干燥6小时;将成型物料由干燥箱中取出后晾至室温,得到烟气脱硫剂成品,粒径为4~5mm。

25.在具体实例二中;

26.一种缺陷氧化铝调质的宽温烟气干法脱硫剂,由包括如下重量份的原料制成:缺陷氧化铝25份、熟石灰粉40份、活性组分15份,粘结剂20份。所述活性组分为10份二氧化锰和5份四氧化三钴,粘结剂为5份硅藻土和15份膨润土。该烟气脱硫剂的制备方法如下:将上述组分放入搅拌装置内进行搅拌20分钟,使其充分混匀;将混合后的原料放入球磨机内进一步研磨,直至全部通过200目筛网;将研磨后的混合粉料中加入与混合粉料重量20%的水搅拌30分钟,挤出成型,得到成型物料;将成型物料置于50℃的干燥箱内干燥10小时;将成型物料由干燥箱中取出后晾至室温,得到烟气脱硫剂成品。

27.在具体实例三中;

28.一种缺陷氧化铝调质的宽温烟气干法脱硫剂,由包括如下重量份的原料制成:缺陷氧化铝10份、熟石灰粉75份、活性组分5份,粘结剂10份。所述活性组分为氧化铈,粘结剂为凹凸棒土。该烟气脱硫剂的制备方法如下:将上述组分放入搅拌装置内进行搅拌20分钟,使其充分混匀;将混合后的原料放入球磨机内进一步研磨,直至全部通过300目筛网;将研磨后的混合粉料中加入与混合粉料重量30%的水搅拌10分钟、挤出成型,得到成型物料;将成型物料置于50℃的干燥箱内干燥10小时;将成型物料由干燥箱中取出后晾至室温,得到烟气脱硫剂成品。

29.在具体实例四中;

30.一种缺陷氧化铝调质的宽温烟气干法脱硫剂,由包括如下重量份的原料制成:缺陷氧化铝15份、熟石灰粉45份、活性组分15份,粘结剂25份。所述活性组分为7份氧化铁、3份氧化铈和5份四氧化三钴,粘结剂为10份硅藻土、10份膨润土和5份凹凸棒土。该烟气脱硫剂的制备方法如下:将上述组分放入搅拌装置内进行搅拌30分钟,使其充分混匀;将混合后的原料放入球磨机内进一步研磨,直至全部通过300目筛网;将研磨后的混合粉料中加入与混合粉料重量20%的水搅拌10分钟、挤出成型,得到成型物料;将成型物料置于200℃的干燥箱内干燥3小时;将成型物料由干燥箱中取出后晾至室温,得到烟气脱硫剂成品。

31.在具体实例五中;

32.一种缺陷氧化铝调质的宽温烟气干法脱硫剂,由包括如下重量份的原料制成:缺陷氧化铝25份、熟石灰粉50份、活性组分10份,粘结剂15份。所述活性组分为3份氧化铁和7份氧化铈,粘结剂为5份高岭土和10份硅藻土。该烟气脱硫剂的制备方法如下:将上述组分放入搅拌装置内进行搅拌30分钟,使其充分混匀;将混合后的原料放入球磨机内进一步研磨,直至全部通过200目筛网;将研磨后的混合粉料中加入与混合粉料重量30%的水搅拌30分钟、挤出成型,得到成型物料;将成型物料置于100℃的干燥箱内干燥3小时;将成型物料由干燥箱中取出后晾至室温,得到烟气脱硫剂成品。

33.在具体实例六中;

34.一种缺陷氧化铝调质的宽温烟气干法脱硫剂,由包括如下重量份的原料制成:缺陷氧化铝40份、熟石灰粉45份、活性组分5份,粘结剂10份。所述活性组分为10份二氧化锰,粘结剂为5份高岭土。该烟气脱硫剂的制备方法如下:将上述组分放入搅拌装置内进行搅拌10分钟,使其充分混匀;将混合后的原料放入球磨机内进一步研磨,直至全部通过300目筛网;将研磨后的混合粉料中加入与混合粉料重量20%的水搅拌20分钟、挤出成型,得到成型物料;将成型物料置于50℃的干燥箱内干燥10小时;将成型物料由干燥箱中取出后晾至室温,得到烟气脱硫剂成品。脱硫剂表面的扫描电镜图如图1所示,可以看出该样品具有发达的孔隙结构。

35.采用化学分析仪器以及脱硫评价机制对实施例1-6得到的脱硫剂样品的物理性质及脱硫性能进行检测,进口烟气so2浓度为35~2000mg/nm3,烟气与烟气脱硫剂的接触时间为6.0秒。烟气温度在50~350℃范围选取3个温度值,经上述方法制备的脱硫剂的物化性质及对烟气脱硫净化效率如表1所示。

36.表1烟气脱硫剂性能指标检测结果

[0037][0038]

由实施例1-6的检测数据可以看出,本发明提供的烟气脱硫剂具有堆积密度小(0.61~0.80g/cm3)、径向抗压强度高(》100n/cm)、孔隙率大(46~61%),使用温度宽(50~350℃)的特点。本发明提供的脱硫剂用于固定床或移动床工艺脱硫时,在50℃、150℃、350℃下均具有较高的so2脱硫效率,可有效解决现有脱硫剂成型后脱硫效率低、机械强度差和适用温度范围窄等问题。

[0039]

综上所述,本发明提供了一种缺陷氧化铝调质的宽温脱硫剂,按重量份数计,包括以下原料:熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份;其中,缺陷氧化铝的制备过程为,将碱式乙酸铝在200~400℃下煅烧2~4小时,自然冷却后即为缺陷氧化铝。该缺陷氧化铝调质的宽温脱硫剂的制备方法,包括步骤s1:将所述熟石灰粉40~80份、缺陷氧化铝10~40份、活性组分2~25份,粘结剂5~25份放入搅拌装置内进行搅拌,使其充分混匀,得到混合粉料;步骤s2:将混合后的原料放入球磨机内进行研磨,直至全部通过筛网;步骤s3:向所述混合粉料中加水、搅拌、挤出成型,得到成型物料;步骤s4:将所述成型物料放入干燥箱内进行烘干,得到成品,再进行包装,得到所述宽温脱硫剂。本发明充分利用缺陷氧化铝独特的结构,较大的比表面积,超强的吸附性能,一方面促进so2的吸附,加速脱硫过程中氧气的解离、活化及活性氧的产生,从而加速so2氧化成so3,另一方面提高ca(oh)2的分散性,为so3与ca(oh)2的反应提供足够的空间,提高脱硫剂的钙利用率。另外,缺陷氧化铝上锚定的金属氧化物也起到富氧以及强化so2催化氧化的作用,同时增强脱硫剂耐磨性能,降低了脱硫剂在移动过程中与床体摩擦产生的粉尘量。采用上述原料制得的脱硫剂产品具有脱硫性能好、使用寿命长、传质速率快、机械强度高、使用温度范围宽(50~350℃)等特点。

[0040]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1