全自动固相有机合成模块化设备的制作方法

1.本发明涉及固相有机合成设备领域,具体涉及一种全自动固相有机合成模块化设备。

背景技术:

2.1963年,美国著名生物化学家bruce merrifield首次提出了固相多肽合成方法(spps)。并于1966年根据自己提出的概念发明了第一台自动固相多肽合成仪,并用于多肽的批量生产,它是利用氮气鼓泡搅拌反应物,由一个反应器单元和一个控制单元组成,用计算机程序控制来实现有限度的自动合成,成为第一代多肽合成仪。虽然它在搅拌方式和其他各项功能方面有明显缺陷,但是它毕竟把人从实验室里解放出来,促进了多肽合成的自动化。这个在多肽化学上具有里程碑意义的合成方法,由于其合成方便,迅速,成为多肽合成的首选方法。

3.在上世纪八十年代,在原有基础上采用氮气鼓泡的反应方式来对反应物进行搅拌,采用调节气压进行温和的且无死角的搅拌方式进行合成反应。同时代也提出了反应器在直立下围绕原点作左右摆动,或者圆周运动的搅拌方式,但由于技术原因未有很好效果。在上世纪九十年代,其特点是结合之前的合成仪的理念上进一步强化了无死角搅拌的概念,即反应器上方相对固定,而下方作圆周360度快速旋转,带动反应器里的固液两相从底部向上作螺旋运动,一直达到反应器的最上方;或者是反应器中点为圆心,上下做180度旋转搅拌,同时结合氮气鼓泡搅拌为一体的新型搅拌方式。由于无死角的搅拌方式保证的肽的合成纯度,从而进一步完善了固相多肽合成系统。

4.但这些改变大部分均是围绕多肽类产品的合成进行,而多肽的固相合成方法的成功衍生了一场技术革命,越来越多的其它类有机小分子或大分子类产品逐渐采用了固相合成方法,特别是随着九十年代基因技术及生物工程技术的兴起,多肽核酸合成、寡核苷酸合成等的固相合成应用也随之出现,从而在最近几十年内形成了一支独立的学科——固相有机合成(spos)。

5.而且固相有机合成的难度和复杂程度远远胜于固相多肽合成。主要是由于固相有机合成反应类型复杂,不仅涉及酰胺键的形成,还会涉及其它不同类型如二硫键、酯键、醚键、酚羟基、亚磷酯键、寡核苷酸5

′

羟基偶联等更多反应类型,并且有是需要对几种不同的反应类型或条件进行摸索,那么其运行过程中对反应器温度控制,反应试剂起始温度以及洗液温度控制均有非常苛刻的要求,并且它们的洗涤试剂及洗涤条件要求也更加多样化。

6.所以目前市场销售的固相合成装置很难满足不同类型的固相有机合成的新要求,主要存在以下缺陷:1、目前市场销售的固相合成装置以合成多肽类产品为主,其反应主要是形成酰胺键,对于其它的化学键如酯键、羟基、二硫键、亚磷酯键、寡核苷酸5

′

羟基偶联等反应,没有相应的功能设置,从而限制其在其它固相有机合成中的应用;2、目前市场销售的固相合成装置要么是小试规模,要么是中试规模,还没有一种即可以满足小试规模条件摸索又可以进行中试规模生产设备的应用;3、目前市场销售的固相合成装置对于反应温度、

预溶反应液体温度、洗涤液温度几乎没有相应的温度控制,导致其在固相多肽及有机合成中的应用受限,对于条件苛刻的化学反应无法开展。

技术实现要素:

7.针对上述现有技术中的缺陷,本发明的目的是提供一种全自动固相有机合成模块化设备。

8.根据本发明提供的一种全自动固相有机合成模块化设备,所述设备由外部框架,设于外部框架内的反应器模块、反应试剂配制模块、第一溶剂模块、第二溶剂模块、阀门模块、电子器件模块、设备控制及数据记录模块、气体及温度调节模块、废液收集模块、连接管道组成;

9.所述设备控制及数据记录模块连接所述电子器件模块,所述电子器件模块连接所述反应试剂配制模块、所述第一溶剂模块、所述第二溶剂模块、气体及温度调节模块;

10.反应试剂配制模块、所述废液收集模块、所述第一溶剂模块、所述第二溶剂模块均通过所述连接管道与所述反应器模块相连通,所述第一溶剂模块与所述第二溶剂模块通过所述连接管道相连通;所述阀门模块设置在所述连接管道上;

11.所述反应器模块用于不同条件下的固相有机合成反应的进行;所述反应试剂配制模块根据控制指令进行反应试剂的配制和转移;所述第一溶剂模块、所述第二溶剂模块根据控制指令进行洗涤试剂的转移、添加;所述废液收集模块根据控制指令进行反应试剂和洗涤试剂的排出、收集;所述阀门模块用于控制气体、反应试剂、洗涤试剂的进出以及废液的排出;所述电子器件模块用于实现所述阀门模块与控制软件之间的信号传输;所述设备控制及数据记录模块和操作软件用于对反应时间、温度控制、试剂和洗涤试剂的进出、各步骤的运行顺序、运行数据的记录以及信息的存储进行控制;

12.所述气体及温度调节模块用于控制调节进入所述反应器模块、所述第一溶剂模块、所述第二溶剂模块的气体量;所述气体及温度调节模块用于控制调节所述反应器模块、所述反应试剂配制模块、所述第一溶剂模块、所述第二溶剂模块的温度。

13.优选的,所述反应器模块通过所述连接管路与所述废液收集模块相连;通过真空泵控制所述反应器模块内的液体排出至所述废液收集模块中;

14.所述反应试剂配制模块通过所述连接管路与所述反应器模块相连;所述反应试剂配制模块和所述反应器模块相连的所述连接管路上配置电磁阀和流量控制阀;

15.所述第一溶剂模块、第二溶剂模块分别通过所述连接管路与所述反应器模块相连;所述第一溶剂模块和所述反应器模块相连的所述连接管路上配置电磁阀和流量控制阀,第二溶剂模块和所述反应器模块相连的所述连接管路上配置电磁阀和流量控制阀;

16.所述阀门模块包括电磁阀、气动阀和流量控制阀,所述设备控制及数据记录模块给出信号驱动所述电磁阀、所述气动阀的开/闭,所述电磁阀和所述气动阀用于控制经过设备管路的液体传输;所述设备控制及数据记录模块给出信号驱动所述流量控制阀,所述流量控制阀控制经过设备管路的液体传输速度;

17.所述电子器件模块连接控制所述反应器模块、所述反应试剂配制模块、所述第一溶剂模块、所述第二溶剂模块的信号传输至所述设备控制及数据记录模块;

18.所述设备控制及数据记录模块控制所述反应器模块、所述反应试剂配制模块、所

述第一溶剂模块、所述第二溶剂模块的试剂进出体积、时间、速度,所述设备控制及数据记录模块用于实时记录数据、传输、保存数据;

19.所述气体及温度调节模块控制所述调节反应试剂配制模块、所述第一溶剂模块和所述第二溶剂模块中气体压力的大小;所述气体及温度调节模块控制所述控制调节反应器模块、所述反应试剂配制模块、所述第一溶剂模块、所述第二溶剂模块的温度。

20.优选的,所述反应器模块包括第一反应器模块和第二反应器模块;

21.所述第一反应器模块和所述第二反应器模块能够切换使用。

22.优选的,所述第一反应器模块包括6通道反应器,所述第二反应器模块包括12通道反应器;

23.所述6通道反应器分成三个独立的保温反应区;所述12通道反应器分成四个独立的保温反应区;

24.所述保温反应区通过反应器外设的夹套保温装置来实现温度控制。

25.优选的,所述6通道反应器内设鼓泡兼机械搅拌装置;所述12通道反应器内设鼓泡搅拌装置;

26.所述电子器件模块连接控制所述鼓泡兼机械搅拌装置和所述鼓泡搅拌装置,所述鼓泡兼机械搅拌装置和所述鼓泡搅拌装置用于控制反应时的搅拌速度及反应器的振荡频率。

27.优选的,所述设备还包括设于外部框架和设备顶部的排气口,所述排气口用于设备中产生的废气的排出。

28.优选的,所述反应试剂配制模块包括多种反应试剂瓶和反应试剂配制区,所述反应试剂配制区设有风冷/热温控系统,反应试剂配制区的温度控制在0-50℃。

29.优选的,所述第一溶剂模块、第二溶剂模块包括多个不同体积的溶剂瓶;

30.所述第一溶剂模块的溶剂瓶温度控制在常温区域,所述第二溶剂模块的溶剂瓶温度控制在低温区域;

31.所述溶剂瓶外设夹套保温或风冷保温装置,所述夹套保温和所述风冷保温装置用于控制所述溶剂瓶的温度。

32.优选的,还包括报警模块;

33.所述报警模块连接在所述第一溶剂模块、第二溶剂模块、所述废液收集组件与所述设备控制及数据记录组件之间,所述报警模块用于对所述第一溶剂模块、第二溶剂模块、所述废液收集组件内的液位传感器的到达信号进行处理。

34.优选的,所述电子器件模块、所述反应试剂模块、所述第一反应器模块、所述第二反应器模块中的光电传感器反馈到位信号给所述设备控制及数据记录模块,使所述反应试剂模块、所述第一反应器模块、所述第二反应器模块在工作位置;

35.所述设备控制及数据记录模块将指令通过通讯下发到所述电子器件模块,所述电子器件模块根据指令使所述反应试剂模块运行,所述反应试剂模块运行至指令位置后,所述阀门模块启动,所述反应试剂模块开始进液至所述第一反应器模块、所述第二反应器模块,所述反应试剂模块的进液量达到设定阈值后,所述反应试剂模块停止运行,所述电子器件模块将运行完成情况上传到所述设备控制及数据记录模块;

36.所述设备控制及数据记录模块将指令通过通讯下发到所述电子器件模块,所述电

子器件模块根据指令使所述第一溶剂模块和所述第二溶剂模块运行,所述第一溶剂模块和所述第二溶剂模块运行至指令位置后,所述阀门模块启动,所述第一溶剂模块和所述第二溶剂模块开始进液至所述第一反应器模块、所述第二反应器模块,所述第一溶剂模块和所述第二溶剂模块的进液量达到设定阈值后,所述第一溶剂模块和所述第二溶剂模块停止运行,所述电子器件模块将所述第一溶剂模块和所述第二溶剂模块的运行完成情况上传到所述设备控制及数据记录模块;

37.所述设备控制及数据记录模块将指令通讯下发到所述电子器件模块,所述电子器件模块根据指令启动所述阀门模块,所述第一反应器模块、所述第二反应器模块通过所述连接管道将液体排到所述废液收集模块,所述第一反应器模块、所述第二反应器模块的排液量达到设定阈值后,所述第一反应器模块、所述第二反应器模块停止运行。

38.与现有技术相比,本发明具有如下的有益效果:

39.1、本发明对固相合成仪进行了优化,使其满足多肽合成需要的同时也可以进行其它化学类分子的固相合成;

40.2、本发明对固相合成仪的反应器部分模块进行了优化,设置了三/四个独立的夹套保温模块,可以同时控制三/四种不同的温度,并且其搅拌方式采用鼓泡兼机械搅拌方式进行,搅速可调,使其可以满足从0.25毫摩尔到数20毫摩尔的固相载体的合成量,并且通过对于反应器温度的控制,其可以在模块内最多可以开展12个不同的反应类型的小试实验条件摸索,也可以在简单的更换反应器的后进行不多于6个的中试条件的实验条件摸索或重复,上述实验可以采用鼓泡、机械搅拌或两者结合的方式完成,由于实现了模块化管理,所以设备中相同功能的大小模块之间切换方便,非常容易操作;

41.3、本发明对固相合成仪的反应试剂配制模块进行了优化,反应试剂配制区设置了温控系统,可以将反应试剂温度控制范围可在0-50℃任意切换,满足对反应温度有特殊要求的化学反应,其可以更快的进行反应试剂的温度调节,完成需要特殊温度控制的反应实验条件摸索;

42.4、本发明对固相合成仪的溶剂模块进行了优化,部分溶剂瓶设置了温控系统,可以满足20-40℃或0-30℃条件下的反应或洗涤溶剂需求,同时增加了洗涤试剂通道使其可以针对不同的反应条件可以选择不同的试剂进行固相载体的洗涤;

43.5、本发明对固相合成仪的设备控制及数据记录模块进行了优化,设置了设备控制及数据记录模块和触摸屏,为触摸屏双控制系统,满足当设备异常时及时在触摸屏手动控制处理,设备正常时在设备控制及数据记录模块及时准确观测运行过程的目的,,并且通过电脑软件对反应时间、温度控制,试剂以及洗涤试剂的进出时间、各步骤的运行顺序进行模块化编辑,以及运行数据记录、信息的存储。

附图说明

44.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

45.图1为全自动固相有机合成模块化设备的右视图;

46.图2为全自动固相有机合成模块化设备的正视图;

47.图3为全自动固相有机合成模块化设备的左视图;

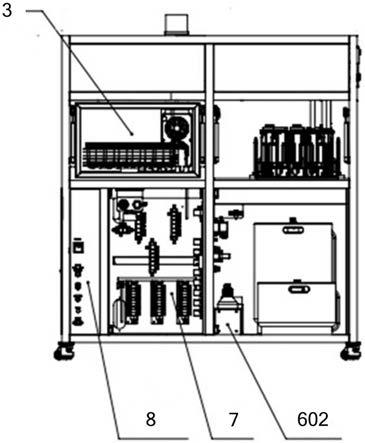

48.图4为全自动固相有机合成模块化设备的立体图;

49.图5为全自动固相有机合成模块化设备的连接示意图。

50.图中示出:

51.设备控制及数据记录模块1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一溶剂模块601

52.触摸屏2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二溶剂模块602

53.反应试剂配制模块3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阀门模块7

54.第一反应器模块401

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电子器件模块8

55.第二反应器模块402

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气体及温度调节模块9

56.废液收集模块5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

排气口10

具体实施方式

57.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

58.实施例1:

59.如图1~5所示,本实施例提供一种全自动固相有机合成模块化设备,设备由外部框架,设于外部框架内的反应器模块、反应试剂配制模块3、第一溶剂模块601、第二溶剂模块602、阀门模块7、电子器件模块8、设备控制及数据记录模块1、气体及温度调节模块9、废液收集模块5、连接管道组成。设备还包括设于外部框架和设备顶部的排气口10,排气口10用于设备中产生的废气的排出。

60.设备控制及数据记录模块1连接电子器件模块8,电子器件模块8连接反应试剂配制模块3、第一溶剂模块601、第二溶剂模块602、气体及温度调节模块9,反应试剂配制模块3、废液收集模块5、第一溶剂模块601、第二溶剂模块602均通过连接管道与反应器模块相连通,第一溶剂模块601与第二溶剂模块602通过连接管道相连通;阀门模块7设置在连接管道上。反应器模块用于不同条件下的固相有机合成反应的进行,反应试剂配制模块3根据控制指令进行反应试剂的配制和转移,第一溶剂模块601、第二溶剂模块602根据控制指令进行洗涤试剂的转移、添加,废液收集模块5根据控制指令进行反应试剂和洗涤试剂的排出、收集,阀门模块7用于控制气体、反应试剂、洗涤试剂的进出以及废液的排出;电子器件模块8用于实现阀门模块7与控制软件之间的信号传输,设备控制及数据记录模块1和操作软件用于对反应时间、温度控制、试剂和洗涤试剂的进出、各步骤的运行顺序、运行数据的记录以及信息的存储进行控制,气体及温度调节模块9用于控制调节进入反应器模块、第一溶剂模块601、第二溶剂模块602的气体量,气体及温度调节模块9用于控制调节反应器模块、反应试剂配制模块3、第一溶剂模块601、第二溶剂模块602的温度。

61.反应器模块通过连接管路与废液收集模块5相连,通过真空泵控制反应器模块内的液体排出至废液收集模块5中,反应试剂配制模块3通过连接管路与反应器模块相连;反应试剂配制模块3和反应器模块相连的连接管路上配置电磁阀和流量控制阀,第一溶剂模块601、第二溶剂模块602分别通过连接管路与反应器模块相连,第一溶剂模块601和反应器模块相连的连接管路上配置电磁阀和流量控制阀,第二溶剂模块602和反应器模块相连的

连接管路上配置电磁阀和流量控制阀,阀门模块7包括电磁阀、气动阀和流量控制阀,设备控制及数据记录模块1给出信号驱动电磁阀、气动阀的开/闭,电磁阀和气动阀用于控制经过设备管路的液体传输,设备控制及数据记录模块1给出信号驱动流量控制阀,流量控制阀控制经过设备管路的液体传输速度,电子器件模块8连接控制反应器模块、反应试剂配制模块3、第一溶剂模块601、第二溶剂模块602的信号传输至设备控制及数据记录模块1,设备控制及数据记录模块1控制反应器模块、反应试剂配制模块3、第一溶剂模块601、第二溶剂模块602的试剂进出体积、时间、速度,设备控制及数据记录模块1用于实时记录数据、传输、保存数据,气体及温度调节模块9控制调节反应试剂配制模块3、第一溶剂模块601和第二溶剂模块602中气体压力的大小,气体及温度调节模块9控制控制调节反应器模块、反应试剂配制模块3、第一溶剂模块601、第二溶剂模块602的温度。

62.反应器模块包括第一反应器模块401和第二反应器模块402,第一反应器模块401和第二反应器模块402能够切换使用。第一反应器模块401包括6通道反应器,第二反应器模块402包括12通道反应器,6通道反应器分成三个独立的保温反应区;12通道反应器分成四个独立的保温反应区,保温反应区通过反应器外设的夹套保温装置来实现温度控制。6通道反应器内设鼓泡兼机械搅拌装置;12通道反应器内设鼓泡搅拌装置,电子器件模块8连接控制鼓泡兼机械搅拌装置和鼓泡搅拌装置,鼓泡兼机械搅拌装置和鼓泡搅拌装置用于控制反应时的搅拌速度及反应器的振荡频率。

63.反应试剂配制模块3包括多种反应试剂瓶和反应试剂配制区,反应试剂配制区设有风冷/热温控系统,反应试剂配制区的温度控制在0-50℃。

64.第一溶剂模块601、第二溶剂模块602包括多个不同体积的溶剂瓶,第一溶剂模块601的溶剂瓶温度控制在常温区域,第二溶剂模块602的溶剂瓶温度控制在低温区域,溶剂瓶外设夹套保温或风冷保温装置,夹套保温和风冷保温装置用于控制溶剂瓶的温度。

65.本实施例提供的全自动固相有机合成模块化设备还包括报警模块,报警模块连接在第一溶剂模块601、第二溶剂模块602、废液收集组件5与设备控制及数据记录组件1之间,报警模块用于对第一溶剂模块601、第二溶剂模块602、废液收集组件5内的液位传感器的到达信号进行处理。

66.电子器件模块8、反应试剂模块3、第一反应器模块401、第二反应器模块402中的光电传感器反馈到位信号给设备控制及数据记录模块1,使反应试剂模块3、第一反应器模块401、第二反应器模块402在工作位置,设备控制及数据记录模块1将指令通过通讯下发到电子器件模块8,电子器件模块8根据指令使反应试剂模块3运行,反应试剂模块3运行至指令位置后,阀门模块7启动,反应试剂模块3开始进液至第一反应器模块401、第二反应器模块402,反应试剂模块3的进液量达到设定阈值后,反应试剂模块3停止运行,电子器件模块8将运行完成情况上传到设备控制及数据记录模块1;设备控制及数据记录模块1将指令通过通讯下发到电子器件模块8,电子器件模块8根据指令使第一溶剂模块601和第二溶剂模块602运行,第一溶剂模块601和第二溶剂模块602运行至指令位置后,阀门模块7启动,第一溶剂模块601和第二溶剂模块602开始进液至第一反应器模块401、第二反应器模块402,第一溶剂模块601和第二溶剂模块602的进液量达到设定阈值后,第一溶剂模块601和第二溶剂模块602停止运行,电子器件模块8将第一溶剂模块601和第二溶剂模块602的运行完成情况上传到设备控制及数据记录模块1;设备控制及数据记录模块1将指令通讯下发到电子器件模

块8,电子器件模块8根据指令启动阀门模块7,第一反应器模块401、第二反应器模块402通过连接管道将液体排到废液收集模块5,第一反应器模块401、第二反应器模块402的排液量达到设定阈值后,第一反应器模块401、第二反应器模块402停止运行。

67.实施例2:

68.本实施例涉及一种固相有机合成模块化设备;该设备是可以进行20~50g(5mmol~20mmol)的中试规模的固相载体的合成能力的系统。

69.1、外部构架:

70.外部框架用于支撑反应器模块、反应试剂配制模块以及溶剂模块等。

71.如图1所示,设备系统采用立式结构,层架上层为触摸屏2,气体及温度调节模块9,顶部为排气口10,中间层放置第一反应器模块401、第二反应器模块402、反应试剂配制模块3;下层放置废液收集模块5、第一溶剂模块601和第二溶剂模块602,设备控制及数据记录模块1在下层靠后位置。构架结构可以采用不锈钢或太空铝材质等其它硬质材料。其中第一反应器模块401、第二反应器模块402分别与反应试剂配置模块3通过1/4耐腐蚀pp管线连接,其间配置电磁阀及流量控制阀,通过触摸屏2中电脑程序来控制电磁阀的开/闭,通过流量控制阀来控制流过液体的体积;第一反应器模块401/第二反应器模块402与第一溶剂模块601、与第二溶剂模块602分别通过1/4耐腐蚀pp管线连接,其间配置电磁阀及流量控制阀,通过线路及usb接口与触摸屏2连接,通过电脑程序来控制电磁阀的开/闭,通过流量控制阀来控制流过溶剂的体积;第一反应器模块401、第二反应器模块402与废液收集模块5通过3/8耐腐蚀pp管线直接连接,废液收集模块5用于反应及清洗废液的收集;设备内蠕动泵以3/8耐腐蚀pp软管与反应试剂配制模块3连接、控制管路中液体进入第一反应器模块401/第二反应器模块402中的反应釜,通过真空泵控制第一反应器模块401和第二反应器模块402管路中液体的排出至废液收集模块5;阀门模块7及电子器件模块8通过电磁信号控制电磁阀打开,氮气进入气室,推动气动阀阀膜,推动阀杆,阀杆再带动阀心开/闭同时控制每一个用电器的启动状态;设备控制及数据记录模块(1)可通过usb线与电脑软件连接记录设备运行过程的数据。

72.2、反应器模块:

73.第一反应器模块401、第二反应器模块402用于承载固相载体及进行化学反应(本实施例中仅启用第一反应器模块401)。第一反应器模块401的反应器为6通道可以放置6个500ml的反应器,反应器采用夹套保温的方式进行,并且6通道反应器可以分成三个独立的保温系统,可以同时控制三种不同的温度,并且其搅拌方式采用鼓泡兼机械搅拌方式进行,搅速可调。同时反应器过滤筛板按照设计要求可以单独更换使用。

74.3、溶剂模块:

75.第一溶剂模块601和第二溶剂模块602可根据控制程序指令进行洗涤试剂的添加。溶剂模块中不同溶剂瓶的数量8个,其中2个溶剂瓶体积为8l,2个溶剂瓶体积为500ml,通过风冷控制温度在2-8℃,4个溶剂瓶为1000ml,温度通过夹套方式控在30℃左右,瓶体采用玻璃材质,耐有机并可耐一定的压力(小于1mpa)。溶剂进入管路为1/4管径,排液端管路为3/8管径。溶剂进入第一反应器模块401采用电磁阀和氮气压力提供加液动力,可以独立加8种不同的溶液。溶剂排出系统选用耐腐蚀的真空泵。

76.4、反应试剂配制模块:

77.反应试剂配制模块3可根据控制程序指令进行反应试剂的添加。反应试剂配制模块3设定为20种反应试剂瓶,每个瓶设定为100ml,反应试剂配制区有风冷温控系统,温度可以控制在2-8℃之间。反应试剂采用预先溶解方式,蠕动泵提供动力及进样针吸入的方式进入反应器。

78.5、废液收集模块:

79.废液收集模块5可根据指令通过真空泵将反应试剂和洗涤试剂排出并收集。废液收集模块5位于仪器最底部或外接,内置废液桶要求50l桶两个串联使用,材质采用pp材质,形状扁平。

80.6、阀门模块:

81.阀门模块7是通过电磁信号控制电杆运行及阀门,控制信号先给设置于反应试剂模块或溶剂模块与反应器模块之间的电磁阀通电,电磁阀打开,氮气进入气室,推动气动阀阀膜,推动阀杆,阀杆再带动阀心开/闭,从而实现溶剂模块或反应试剂模块液体转移,并通过进入的氮气量及阀开/闭时间来调节溶剂模块或反应试剂模块液体到反应器模块的量。

82.7、电子器件模块:

83.电子器件模块8通过集成usb数据线与设备控制及数据记录模块1连接;电子器件模块8要求控制部分主要安装在整体框架内,内置控制器、适配器、流量传感器等,采用控制器控制每一个用电器的启动状态,适配器保证设备硬件与电子接口连接进行信息的传输,流量传感器可以对经过设备管路的试剂进行计量,电子器件模块系统具有异常报警及审计追踪功能。

84.8、气体及温度调节模块:

85.气体调节通过手动调节气源压力,并设置减压表及分配阀,通过分配阀将气体分配至反应器模块和溶剂模块,并实时监测设备模块气压大小;温度调节采用自动反馈式调节,设定目标温度后,加热或降低温度到达设定温度自动断开,低于目标温度自动加热,高于目标温度自动降温,并连接温度传感器,实时监测反应器模块温度、反应试剂模块温度和溶剂模块温度。

86.9、设备控制及数据记录模块:

87.设备控制及数据记录模块1是通过电脑软件对反应时间、反应温度、反应试剂以及洗涤试剂的进出以及各步骤的运行顺序,运行数据的记录及信息的存储进行控制。控制面板为显示器操作,如触摸屏2,采用usb接口外接入计算机,通过计算机控制软件操作。软件控制按照操作时间顺序编辑,可同时对6个反应系统进行控制运行。在溶剂模块和反应试剂配制模块允许的情况下达到24小时以上自动化完成合成任务;电脑软件系统自动记录任务运行的过程,操作记录,并可打印。

88.10、排气口:

89.排气口10负责设备中产生的废气排出,排气口通过标准快开接口与通风设备连接,排出反应器模块、反应试剂模块及溶剂模块运行过程中可能产生的废气。

90.实施例3:

91.本实施例涉及一种固相有机合成模块化设备;该设备是可以进行1g~5g(0.25mmol~2.0mmol)的实验室小试规模固相载体的合成能力。

92.1、外部构架:

93.外部框架用于支撑反应器模块、反应试剂配制模块以及溶剂模块等。

94.如图1所示,设备系统采用立式结构,层架上层为触摸屏2,气体及温度调节模块9,顶部为排气口10,中间层放置第一反应器模块401、第二反应器模块402、反应试剂配制模块3;下层放置废液收集模块5、第一溶剂模块601和第二溶剂模块602,设备控制及数据记录模块1在下层靠后位置。构架结构可以采用不锈钢或太空铝材质等其它硬质材料。其中第一反应器模块401、第二反应器模块402与反应试剂配置模块3通过1/4耐腐蚀pp管线连接,其间配置电磁阀及流量控制阀,通过触摸屏2中电脑程序来控制电磁阀的开/闭,通过流量控制阀来控制流过液体的体积;第一反应器模块401与第一溶剂模块601、与第二溶剂模块602(以及第二反应器模块402与第一溶剂模块601、与第二溶剂模块602)分别通过1/4耐腐蚀pp管线连接,其间通过阀门模块7及电子器件模块8控制电磁阀及流量控制阀,并通过线路及usb接口与触摸屏2连接,通过电脑程序来控制电磁阀的开/闭,通过流量控制阀来控制流过溶剂的体积;第一反应器模块401、第二反应器模块402与废液收集模块5通过3/8耐腐蚀pp管线直接连接,废液收集模块5用于反应及清洗废液的收集;设备内蠕动泵以3/8耐腐蚀pp软管与反应试剂配制模块3连接、控制管路中液体进入第一反应器模块401/第二反应器模块402中的反应釜,通过真空泵控制第一反应器模块401和第二反应器模块402管路中液体的排出至废液收集模块5;阀门模块7及电子器件模块8通过电磁信号控制电杆运行及阀门开/闭,同时控制每一个用电器的启动状态;设备控制及数据记录模块(1)可通过usb线与电脑软件连接记录设备运行过程的数据。

95.2、反应器模块:

96.第一反应器模块401、第二反应器模块402用于承载固相载体及进行化学反应(本实施例中仅启用第二反应器模块402)。第二反应器模块402的反应器为12通道,放置12个100ml的反应器,反应器采用夹套保温的方式进行,12个反应器分成四个独立的保温系统,可以同时控制四种不同的反应温度,其搅拌方式采用氮气鼓泡方式进行。并且反应器过滤筛板按照设计要求可以单独更换使用。

97.3、溶剂模块:

98.第一溶剂模块601和第二溶剂模块602可根据控制程序指令进行洗涤试剂的添加。溶剂模块中不同溶剂瓶的数量8个,要求其中2个溶剂瓶体积为4l,2个溶剂瓶体积为250ml,通过风冷控制温度在0-15℃之间,4个溶剂瓶为250ml,通过夹套保温使温度控制在30-40℃之间,瓶体采用pp材质,耐有机并可耐小于1mpa的压力。溶剂进入管路为1/4管径,排液端管路为3/8管径。溶剂进入系统采用电磁阀及氮气压力提供加液动力,可以独立加入8种不同的溶液。溶剂排出系统选用真空泵系统,真空泵采用耐腐蚀的泵体。

99.4、反应试剂配制模块:

100.反应试剂配制模块3可根据控制程序指令进行反应试剂的添加。反应试剂配制模块需要设定20种反应试剂瓶,每个瓶设定为15ml,反应试剂配制区有温控系统,温度可以控制在2-8℃之间。反应试剂采用预先溶解方式,蠕动泵及进样针吸入方式进入反应器。

101.5、废液收集单元:

102.废液收集模块5可根据指令通过真空泵将反应试剂和洗涤试剂的排出并收集。废液收集单元位于仪器最底部或外接,内置废液桶要求50l桶两个串联使用,材质采用pp材质,形状扁平。

103.6、阀门模块:

104.阀门模块7是通过电磁信号控制阀杆运行及阀芯开/闭,通过进入的氮气量及阀开/闭时间来调节溶剂模块或反应试剂模块液体到反应器模块的量。

105.7、电子器件模块:

106.电子器件模块8要求控制部分主要安装在整体框架内,内置控制器、适配器、流量传感器等,采用控制器控制每一个用电器的启动状态,适配器保证设备硬件与电子接口连接进行信息的传输,流量传感器可以对经过设备管路的试剂进行计量,电子器件模块系统具有异常报警及审计追踪功能。

107.8、气体及温度调节模块:

108.气体调节通过手动调节气源压力,并设置减压表及分配阀,通过分配阀将气体分配至反应器模块和溶剂模块,并实时监测设备模块气压大小;温度调节采用自动反馈式调节,设定目标温度后,加热或降低温度到达设定温度自动断开,低于目标温度自动加热,高于目标温度自动降温,并安装有温度传感器,实时监测反应器模块温度、反应试剂模块温度和溶剂模块温度。

109.9、设备控制及数据记录模块:

110.设备控制及数据记录模块1是通过电脑软件对反应时间、反应温度、反应试剂以及洗涤试剂的进出以及各步骤的运行顺序,运行数据的记录及信息的存储进行控制。控制面板为显示器操作,如图1中的触摸屏2,采用usb接口外接入计算机,通过计算机控制软件操作。软件控制按照操作时间顺序编辑,可同时对6个反应系统进行控制运行。在溶剂模块和反应试剂配制模块允许的情况下达到24小时以上自动化完成合成任务;电脑软件系统自动记录任务运行的过程,操作记录,并可打印。

111.10、排气口:

112.排气口10负责设备中产生的废气排出,排气口通过标准快开接口与通风设备连接,排出反应器模块、反应试剂模块及溶剂模块运行过程中可能产生的废气。

113.综上所述,本发明公开了一种全自动固相有机合成模块化设备,其中,反应器模块主要保证在不同条件下的固液反应正常进行;反应试剂配制模块可根据电脑控制程序指令进行反应试剂的转移和添加;溶剂模块可根据电脑控制程序指令进行开闭阀门进行洗涤试剂的转移和添加;废液收集模块可根据电脑控制指令进行反应试剂和洗涤试剂的排出和收集;阀门模块主要负责气体、反应试剂、洗涤试剂的进出及废液的排出;电子器件模块主要负责阀门与电脑控制软件之间的信号传输;设备控制及数据记录模块及操作软件主要对反应时间、温度控制,试剂以及洗涤试剂的进出以及各步骤的运行顺序,运行数据的记录及信息的存储进行控制;气体及温度调节模块主要控制进入反应器模块及溶剂模块的气体量,设定反应器模块、反应试剂配制模块及溶剂模块的温度;排气口主要负责设备中产生的废气排出;本设备具有操作简单稳定、适用面广、自动化程度高,可以高效完成各种固相有机合成反应的特点。

114.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1