一种改性活性炭载体、液相氯硅烷除杂吸附剂及该吸附剂的生产工艺的制作方法

1.本技术涉及多晶硅、单晶硅生产技术领域,更具体地说,它涉及一种改性活性炭载体、液相氯硅烷除杂吸附剂及该吸附剂的生产工艺。

背景技术:

2.多晶硅是生产单晶硅的直接原料,也是当代人工智能、自动控制、信息处理、光电转换等半导体器件的电子信息基础材料,具有广泛的应用领域。多晶硅中的杂质含量将直接影响太阳能光电转换率,高纯度的多晶硅是太阳能光伏新能源的重要材料。

3.目前生产多晶硅的方法有化学法和物理法,其中化学提纯方法主要有西门子法、甲硅烷热分解法、流态化床法,而物理提纯方法主要有区域熔化提纯法、直拉单晶法、定向凝固多晶硅锭法。当下改良西门子法是生产多晶硅的主流方法,采用该方法生产的多晶硅约占全球多晶硅总产量的85%。改良西门子法是让氯化氢和工业硅粉在一定的温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,提纯后的三氯氢硅在氢气还原炉内进行气相沉淀反应生产高纯度多晶硅。

4.但是该过程中由于硅粉、氯化氢纯度原因容易导致三氯氢硅杂质含量高,进而容易导致后续还原得到的多晶硅纯度不高,无法满足太阳能级多晶硅的需求,更无法满足电子级多晶硅的需求。其中杂质主要是与氯化硅、三氯氢硅沸点十分接近的硼、磷化合物,而如果将硼、磷化合物控制到ppb级别,精馏塔的理论塔板需要55-70个左右,耗能较大。

技术实现要素:

5.为了有效去除液相氯硅烷中的硼、磷化合物,从而提高液相氯硅烷的纯度,同时节约能耗,本技术提供一种改性活性炭载体、液相氯硅烷除杂吸附剂及该吸附剂的生产工艺。

6.第一方面,本技术提供的一种改性活性炭载体,采用如下的技术方案:一种改性活性炭载体,该改性活性炭载体的生产工艺包括以下步骤:氧化改性:将活性炭加入硝酸溶液中进行氧化改性,得到混合物;硝酸溶液的质量浓度为25~55%,活性炭与硝酸溶液的体积比为1:(1.8~3.3);后处理:对混合物进行过滤烘干,得到改性活性炭载体。

7.通过采用上述技术方案,利用硝酸对活性炭进行氧化改性,在活性炭的表面增加氨基、酰亚氨基、内酰胺基、类酰胺基、类吡啶基等碱性基团。碱性基团可以与表现为缺电子性的硼化合物杂质稳定结合,而在硝酸氧化改性的过程中活性炭表面会存在一定含量的亚硝基,由于亚硝基为亲电基团,可以与富含电子性的磷化合物杂质以共价键的形式结合。因此在将该改性活性炭载体应用在液相氯硅烷除杂领域时,可以有效提高硼化合物杂质和磷化合物杂质的吸附脱除效果。

8.另外,浓度为25~55%的硝酸溶液对活性炭的氧化改性效果更佳,主要表现在该浓度范围内的硝酸溶液在对活性炭氧化改性后,活性炭表面官能团数量较多,从而有助于

提高杂质吸附效果。并且该浓度范围内的硝酸溶液对于活性炭孔道的蚀刻程度较为合适,即活性炭孔径的大小较为合适,有利于氯硅烷中的杂质与吸附剂充分接触,从而有助于提高改性活性炭载体对硼、磷化合物杂质的吸附效果。同时将活性炭与硝酸溶液的体积比控制在1:(1.8~3.3),氧化改性效果更佳。

9.由于该改性活性炭载体在应用在液相氯硅烷除杂领域时,对硼、磷化合物杂质具备较为优异的吸附效果,有助于提升多晶硅产品质量,并且耗能较小,符合工业化生产的要求。

10.作为优选,所述氧化改性步骤中,活性炭为12~30目椰壳颗粒活性炭。

11.通过采用上述技术方案,由于颗粒状的活性炭彼此之间的接触面积较小,同时12~30目的活性炭大小较为合适,有利于硝酸溶液与活性炭表面进行充分接触,从而使得活性炭的氧化改性效果更佳;并且椰壳活性炭的吸附性、稳定性和强度均较为优异,适用性较强。

12.作为优选,所述氧化改性步骤中,氧化改性时间为3~5h。

13.作为优选,所述氧化改性步骤中,活性炭氧化改性过程在超声环境下进行,且超声频率为2*106~2*109hz。

14.通过采用上述技术方案,在超声频率为2*106~2*109hz的超声环境下进行氧化改性,不仅有助于提高氧化改性效率,而且在超频震动的影响下活性炭的氧化改性效果更佳。

15.第二方面,本技术提供的一种液相氯硅烷除杂吸附剂,采用如下的技术方案:一种液相氯硅烷除杂吸附剂,所述吸附剂由改性活性炭载体制备得到。

16.通过采用上述技术方案,利用改性活性炭载体制备得到的吸附剂对硼、磷化合物杂质具备较为优异的吸附效果,可以有效提高液相氯硅烷的纯度;并且耗能较小,契合工业化生产所需的节能理念。

17.作为优选,该吸附剂的制备原料包括改性活性炭载体和浸渍溶液,所述改性活性炭载体与浸渍溶液的体积比为1:(2~5),所述浸渍溶液包括有机活性组分和溶剂,所述浸渍溶液中有机活性组分的质量浓度为3~10%。

18.通过采用上述技术方案,在改性活性炭载体已经具备较好的硼、磷化合物杂质吸附脱除能力的基础上,通过将改性活性炭载体浸渍在含有有机活性组分的浸渍溶液中,由于选用的有机活性组分对硼、磷化合物具有较好的结合效果;并且在改性活性炭载体与浸渍溶液的体积比为1:(2~5),有机活性组分的质量浓度为3~10%的情况下,改性活性炭载体对于有机活性组分的负载能力较为优异,因此浸渍后得到的吸附剂对于硼、磷化合物的吸附效果更佳。应用改性活性炭载体的吸附剂在负载有机活性组分后,具备更甚于改性活性炭载体的硼、磷化合物杂质吸附能力,从而可以达到更为优异的脱除效果,且吸附剂的更换周期较长,有助于节约能耗。

19.作为优选,所述有机活性组分包括二苯基硫卡巴腙、三乙胺、三苯基氯甲烷、二苯基氯甲烷中的至少一种。

20.通过采用上述技术方案,上述各有机活性组分对于硼、磷化合物杂质均具有良好的结合效果,并且可以较为稳定地负载在改性活性炭载体上,有助于提高吸附剂对硼、磷化合物杂质的吸附效果。

21.作为优选,所述溶剂包括乙醇、石油醚、二氯甲烷、醋酸乙酯中的至少一种。

22.第三方面,本技术提供的一种液相氯硅烷除杂吸附剂的生产工艺,采用如下技术方案:一种液相氯硅烷除杂吸附剂的生产工艺,包括以下步骤:浸渍处理:将有机活性组分分散在溶剂中,得到浸渍溶液;然后将改性活性炭载体加入浸渍溶液中进行浸渍,得到吸附剂前驱体;烘干处理:烘干吸附剂前驱体,制得液相氯硅烷除杂吸附剂。

23.作为优选,所述浸渍处理步骤中,改性活性炭载体在浸渍溶液中的浸渍时间为4~6h。

24.综上所述,本技术具有以下有益效果:1、本技术通过硝酸溶液氧化改性活性炭,在活性炭表面增加碱性基团,利用碱性基团结合表现为缺电子性的硼化合物杂质,同时活性炭表面残留的亚硝基可以与表现为富电子性的磷化合物杂质结合;因此在将改性活性炭载体应用在液相氯硅烷除杂领域时,对硼、磷化合物杂质具备较为优异的吸附效果,有助于提升多晶硅产品质量,并且耗能较小,符合工业化生产的要求。

25.2、本技术利用改性活性炭载体制备得到的吸附剂在浸渍溶液中进一步浸渍后,可以在改性活性炭载体表面负载有机活性组分,由于有机活性组分对硼、磷化合物杂质具有较好的结合能力,从而有助于进一步提高吸附剂对硼、磷化合物杂质的吸附效果。

26.2、本技术生产的改性活性炭载体和液相氯硅烷除杂吸附剂在实际使用过程中,具有设备投资少、吸附效率高、可安全稳定的连续化生产的效果。

27.3、本技术通过控制硝酸的浓度为25~55%,在提供较好的氧化改性效果的同时,对于活性炭孔道的蚀刻较为合适,有利于后续有机活性组分的负载。

具体实施方式

28.本具体实施方式提供一种改性活性炭载体,且该改性活性炭载体的生产工艺包括以下步骤:氧化改性:将活性炭加入硝酸溶液中进行氧化改性,得到混合物;硝酸溶液的质量浓度为25~55%,活性炭与硝酸溶液的体积比为1:(1.8~3.3);后处理:对混合物进行过滤烘干,得到改性活性炭载体。

29.本实施方式的改性活性炭载体生产过程中,氧化改性所用的硝酸溶液的质量浓度进一步优选30~50%,且活性炭与硝酸溶液的体积比进一步优选为1:(2~3)。

30.本实施方式的改性活性炭载体生产过程中,活性炭优选12~30目椰壳颗粒活性炭,且该活性炭的性能如下:强度大于98%、灰分小于1%、比表面积大于1350m2/g、醋酸吸附量480~620mg/g。

31.本实施方式的改性活性炭载体生产过程中,氧化改性时间优选3~5h。

32.本实施方式的改性活性炭载体生产过程中,活性炭氧化改性过程优选在超声频率为2*106~2*109hz的超声环境下进行,且超声频率进一步优选2*107hz。

33.本实施方式的改性活性炭载体生产过程中,混合物过滤后的烘干温度为110~130℃,烘干时间为4~6h。

34.本实施方式还提供一种应用该改性活性炭载体的液相氯硅烷除杂吸附剂,该吸附剂包括改性活性炭载体和浸渍溶液,改性活性炭载体与浸渍溶液的体积比为1:(2~5),浸

渍溶液包括有机活性组分和溶剂,浸渍溶液中有机活性组分的质量浓度为3~10%。

35.且该吸附剂的生产工艺,包括以下步骤:浸渍处理:将有机活性组分分散在溶剂中,得到浸渍溶液;然后将改性活性炭载体加入浸渍溶液中进行浸渍,得到吸附剂前驱体;烘干处理:烘干吸附剂前驱体,制得液相氯硅烷除杂吸附剂。

36.本实施方式的吸附剂生产过程中,有机活性组分包括二苯基硫卡巴腙、吡咯烷二硫代甲酸铵、对-羟基偶氮苯、三乙胺、三苯基氯甲烷、二苯基氯甲烷、乙二胺、硫代乙醇酸(β萘)-酰胺、β-内酰胺中的至少一种;且有机活性组分更为优选的是二苯基硫卡巴腙、三乙胺、三苯基氯甲烷、二苯基氯甲烷中的至少一种。

37.本实施方式的吸附剂生产过程中,溶剂包括甲醇、乙醇、石油醚、二氯甲烷、乙醚、醋酸乙酯中的至少一种;且更为优选的溶剂包括乙醇、石油醚、二氯甲烷、醋酸乙酯中的至少一种。

38.本实施方式的吸附剂生产过程中,浸渍溶液中有机活性组分的质量浓度进一步优选为4~7%。

39.本实施方式的吸附剂生产过程中,改性活性炭载体与浸渍溶液的体积比进一步优选为1:(2~3)。

40.本实施方式的吸附剂生产过程中,浸渍时间为4~6h。

41.本实施方式的吸附剂生产过程中,烘干温度为80~110℃,烘干时间为8~12h。

42.本实施方式中的原料均可通过市售获得。

43.以下结合制备例与实施例对本技术作进一步详细说明。

44.制备例制备例1一种改性活性炭载体,该载体的生产工艺包括以下步骤:a1氧化改性:在超声频率为2*107hz的超声环境下,将活性炭加入质量浓度为30%的硝酸溶液中浸渍2h,且活性炭与硝酸溶液的体积比1:2,对活性炭进行氧化改性,得到混合物;a2后处理:混合物过滤后将滤渣在110℃下烘干5h,得到改性活性炭载体;其中活性炭为12~30目椰壳颗粒活性炭,且性能如下:强度99.3%、灰分0.8%、比表面积1400m2/g、醋酸吸附量580mg/g。

45.制备例2一种改性活性炭载体,该载体的生产工艺包括以下步骤:a1氧化改性:在超声频率为2*107hz的超声环境下,将活性炭加入质量浓度为35%的硝酸溶液中中浸渍3h,且活性炭与硝酸溶液的体积比1:2,对活性炭进行氧化改性,得到混合物;a2后处理:混合物过滤后将滤渣在110℃下烘干5h,得到改性活性炭载体;其中活性炭为12~30目椰壳颗粒活性炭,且性能如下:12~30目椰壳颗粒活性炭,强度99%、灰分0.8%、比表面积1500m2/g、醋酸吸附量600mg/g。

46.制备例3一种改性活性炭载体,该载体的生产工艺包括以下步骤:a1氧化改性:在超声频率为2*107hz的超声环境下,将活性炭加入质量浓度为40%的硝酸溶液中浸渍3h,且活性炭与硝酸溶液的体积比1:2,对活性炭进行氧化改性,得到混

合物;a2后处理:混合物过滤后将滤渣在110℃下烘干5h,得到改性活性炭载体;其中活性炭为12~30目椰壳颗粒活性炭,且性能如下:12~30目椰壳颗粒活性炭,强度98.5%、灰分0.5%、比表面积1600m2/g、醋酸吸附量620mg/g。

47.制备例4本制备例与制备例3的区别之处在于,a1氧化改性步骤中,硝酸溶液的质量浓度为25%。

48.制备例5本制备例与制备例3的区别之处在于,a1氧化改性步骤中,硝酸溶液的质量浓度为55%。

49.制备例6本制备例与制备例3的区别之处在于,a1氧化改性步骤中,硝酸溶液的质量浓度为15%。

50.制备例7本制备例与制备例3的区别之处在于,a1氧化改性步骤中,硝酸溶液的质量浓度为65%。

51.制备例8本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭与硝酸溶液的体积比为1:1.8。

52.制备例9本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭与硝酸溶液的体积比为1:3.3。

53.制备例10本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭与硝酸溶液的体积比为1:1。

54.制备例11本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭与硝酸溶液的体积比为1:4.5。

55.制备例12本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭的目数为5~10目。

56.制备例13本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭的目数为40~50目。

57.制备例14本制备例与制备例3的区别之处在于,a1氧化改性步骤中,活性炭为椰壳柱状活性炭。

58.制备例15本制备例与制备例3的区别之处在于,a1氧化改性步骤中,氧化改性的时间为4h。

59.制备例16

本制备例与制备例3的区别之处在于,a1氧化改性步骤中,氧化改性的时间为5h。

60.制备例17本制备例与制备例3的区别之处在于,a1氧化改性步骤中,氧化改性的时间为1.5h。

61.制备例18本制备例与制备例3的区别之处在于,a1氧化改性步骤中,氧化改性的时间为6.5h。

62.制备例19本制备例与制备例3的区别之处在于,a1氧化改性步骤中,超声频率为2*106hz。

63.制备例20本制备例与制备例3的区别之处在于,a1氧化改性步骤中,超声频率为2*109hz。

64.制备例21本制备例与制备例3的区别之处在于,a1氧化改性步骤中,超声频率为2*105hz。

65.制备例22本制备例与制备例3的区别之处在于,a1氧化改性步骤中,超声频率为2*10

10

hz。

66.制备例23本制备例与制备例3的区别之处在于,a1氧化改性步骤中,氧化改性过程不在超声环境下进行。

67.制备例24本制备例与制备例3的区别之处在于,a1氧化改性步骤中,用等量等浓度的次氯酸溶液替换硝酸溶液。

68.制备例25本制备例与制备例3的区别之处在于,a1氧化改性步骤中,用等量等浓度的硫酸溶液替换硝酸溶液。

69.制备例26本制备例与制备例3的区别之处在于,a1氧化改性步骤中,用等量等浓度的亚硝酸钠溶液替换硝酸溶液。实施例

70.实施例1一种液相氯硅烷除杂吸附剂,该吸附剂包括改性活性炭载体和浸渍溶液;改性活性炭载体与浸渍溶液的体积比为1:2,浸渍溶液包括有机活性组分和溶剂,浸渍溶液中有机活性组分的质量浓度为5%;其中改性活性炭载体为制备例1制得;有机活性组分为三乙胺和二苯基氯甲烷按照体积比1:1组成的混合物;溶剂为二氯甲烷。

71.且该吸附剂的生产工艺,包括以下步骤:s1浸渍处理:将有机活性组分分散在溶剂中,得到浸渍溶液;然后将改性活性炭载体加入浸渍溶液中浸渍4h,得到吸附剂前驱体;s2烘干处理:将吸附剂前驱体在80℃下烘干10h,冷却后制得液相氯硅烷除杂吸附

剂。

72.实施例2一种液相氯硅烷除杂吸附剂,该吸附剂包括改性活性炭载体和浸渍溶液;改性活性炭载体与浸渍溶液的体积比为1:3,浸渍溶液包括有机活性组分和溶剂,浸渍溶液中有机活性组分的质量浓度为5%;其中改性活性炭载体为制备例2制得;有机活性组分为二苯基硫卡巴腙和二苯基氯甲烷按照体积比1:1组成的混合物;溶剂为二氯甲烷。

73.且该吸附剂的生产工艺,包括以下步骤:s1浸渍处理:将有机活性组分分散在溶剂中,得到浸渍溶液;然后将改性活性炭载体加入浸渍溶液中浸渍4h,得到吸附剂前驱体;s2烘干处理:将吸附剂前驱体在90℃下烘干10h,冷却后制得液相氯硅烷除杂吸附剂。

74.实施例3一种液相氯硅烷除杂吸附剂,该吸附剂包括改性活性炭载体和浸渍溶液;改性活性炭载体与浸渍溶液的体积比为1:3,浸渍溶液包括有机活性组分和溶剂,浸渍溶液中有机活性组分的质量浓度为5%;其中改性活性炭载体为制备例3制得;有机活性组分为二苯基硫卡巴腙和二苯基氯甲烷按照体积比1:1组成的混合物;溶剂为二氯甲烷。

75.且该吸附剂的生产工艺,包括以下步骤:s1浸渍处理:将有机活性组分分散在溶剂中,得到浸渍溶液;然后将改性活性炭载体加入浸渍溶液中浸渍4h,得到吸附剂前驱体;s2烘干处理:将吸附剂前驱体在90℃下烘干10h,冷却后制得液相氯硅烷除杂吸附剂。

76.实施例4~19与实施例3的区别之处在于改性活性炭载体由不同制备例制备得到,且各实施例中改性活性炭载体与制备例的对应关系如下表所示:表1实施例中改性活性炭载体与制备例的对应关系表实施例制备例445568798129131014111512161317

141815191620172118221923实施例20本实施例与实施例3的区别之处在于,改性活性炭载体与浸渍溶液的体积比为1:2。

77.实施例21本实施例与实施例3的区别之处在于,改性活性炭载体与浸渍溶液的体积比为1:5。

78.实施例22本实施例与实施例3的区别之处在于,有机活性组分的质量浓度为3%。

79.实施例23本实施例与实施例3的区别之处在于,有机活性组分的质量浓度为10%。

80.实施例24本实施例与实施例3的区别之处在于,有机活性组分为硫代乙醇酸(β萘)-酰胺和β-内酰胺按照体积比1:1组成的混合物。

81.实施例25本实施例与实施例3的区别之处在于,溶剂为乙醇。

82.实施例26本实施例与实施例3的区别之处在于,s1浸渍处理步骤中,浸渍时间为5h。

83.实施例27本实施例与实施例3的区别之处在于,s1浸渍处理步骤中,浸渍时间为6h。

84.实施例28本实施例与实施例3的区别之处在于,s1浸渍处理步骤中,浸渍时间为3h。

85.实施例29本实施例与实施例3的区别之处在于,s1浸渍处理步骤中,浸渍时间为7h。

86.对比例对比例1~7与实施例3的区别之处在于,改性活性炭载体由不同制备例制备得到,且各实施例中改性活性炭载体与制备例的对应关系如下表所示:表2对比例中改性活性炭载体与制备例的对应关系表对比例1234567制备例671011242526对比例8本对比例与实施例3的区别之处在于,用等量的活性炭替换改性活性炭载体,且活性炭为12~30目椰壳颗粒活性炭,且性能如下:12~30目椰壳颗粒活性炭,强度98.5%、灰分0.5%、比表面积1600m2/g、醋酸吸附量620mg/g。

87.对比例9本对比例与实施例3的区别之处在于,不进行s1浸渍处理步骤和s2烘干处理步骤,即直接以制备例3中制得的改性活性炭载体作为吸附剂。

88.对比例10本对比例与实施例3的区别之处在于,s1浸渍处理步骤中,不添加有机活性组分,即浸渍溶液为二氯甲烷。

89.对比例11本对比例与实施例3的区别之处在于,s1浸渍处理步骤中,浸渍溶液中有机活性组分的质量浓度为1%。

90.对比例12本对比例与实施例3的区别之处在于,s1浸渍处理步骤中,浸渍溶液中有机活性组分的质量浓度为13%。

91.对比例13本对比例与实施例3的区别之处在于,s1浸渍处理步骤中,改性活性炭载体与浸渍溶液的体积比为1:1。

92.对比例14本对比例与实施例3的区别之处在于,s1浸渍处理步骤中,改性活性炭载体与浸渍溶液的体积比为1:7。

93.对比例15一种用于氯硅烷除杂的吸附树脂的制备方法,包括以下步骤:a1初始产物制备:将氯甲基化聚苯乙烯微球在甲苯中溶胀,然后加入二乙烯三胺,在90℃的温度条件下反应4h,得到含有初始产物的溶液,然后进行过滤得到过滤物,用水和乙醇交替洗涤过滤物至中性后真空干燥至恒重,得到初始产物。其中,氯甲基化聚苯乙烯微球与二乙烯三胺的质量比为1:12;a2吸附树脂制备:将初始产物与浓度为0.5wt%的高锰酸钾溶液混合,在30℃的温度条件下搅拌回流反应2h得到吸附树脂,然后进行冷却、并洗涤至中性,在80℃真空烘干,得到成品吸附树脂。其中,高锰酸钾溶液与初始产物的比例为10ml:1g。

94.对比例16一种除杂吸附剂,包括活性炭,且活性炭由石油提炼而成,直径为0.2~0.5mm,表面孔径1nm~20nm,比表面积为1000~2500m2/g。

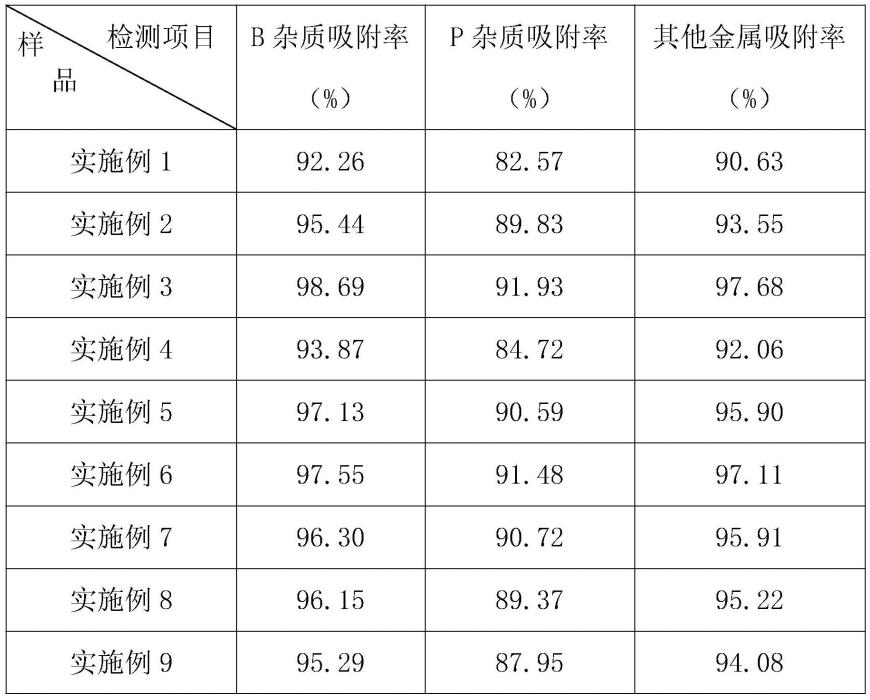

95.性能检测试验检测方法/试验方法吸附率试验:各取实施例1~29和对比例1~16中的吸附剂样品2g,将各样品一一对应地加入30g的液相氯硅烷中,各组液相氯硅烷为同一批次生产,且各组液相氯硅烷的起始硼、磷杂质含量误差在0.1%以内;待混合均匀后静置1h,过滤后对滤液中硼、磷杂质含量和其他金属杂质含量进行检测;其中通过姜黄素分光光度法测定硼杂质含量,通过气相色谱质谱联用测定磷杂质含量,通过原子光谱分析法测定其他金属的含量,其他金属含量为钙、镁、铁、钛、铝的总含量。计算吸附剂对硼杂质、磷杂质和其他金属的吸附率,计算方式如下:硼杂质吸附率(%)=[(液相氯硅烷中硼杂质初始含量-滤液中硼杂质含量)/液相氯硅

烷中硼杂质初始含量]*100%磷杂质吸附率(%)=[(液相氯硅烷中磷杂质初始含量-滤液中磷杂质含量)/液相氯硅烷中磷杂质初始含量]*100%其他金属吸附率(%)=[(液相氯硅烷中其他金属初始含量-滤液中其他金属含量)/液相氯硅烷中其他金属初始含量]*100%表3检测数据表

通过表3可知,结合实施例1~3和对比例15~16的检测结果可知,检测结果显示相较于实施例1和实施例2,实施例3制得的吸附剂对硼、磷化合物杂质及其他杂质的吸附效果更佳,因此实施例3中的各工艺参数选择更佳且制备例3中制得的改性活性炭载体性能更为优异。同时,实施例1~3制得的吸附剂对于杂质的吸附率均明显优于对比例15和对比例16,因此本技术制得的吸附剂具有优异的硼、磷化合物杂质吸附效果,实用性能优异。

[0096]

结合实施例3~5和对比例1~2的检测结果可知,硝酸溶液的浓度对活性炭的氧化改性效果具有明显作用,且硝酸溶液的浓度在40%的时候效果更为优异,即该浓度下的硝酸溶液在满足氧化改性活性炭的同时对于活性炭孔道的蚀刻程度较为适宜,有利于后续的有机活性组分的负载,减少活性组分的流失,且该浓度下的硝酸溶液相较于更高浓度的硝酸溶液对管道及设备的腐蚀性较小。

[0097]

结合实施例3和对比例5~8的检测结果可知,通过硝酸溶液对活性炭进行氧化改性,可以明显提高活性炭对硼、磷化合物杂质的吸附效果,且相较于次氯酸和硫酸的氧化改性效果更佳,同时对比亚硝酸钠溶液的改性效果可知,硝酸溶液对活性炭的氧化改性是酸性和硝酸根共同作用的结果。

[0098]

结合实施例3和对比例9~10的检测结果可知,通过浸渍的方式在改性活性炭载体

上负载有机活性组分,可以进一步提高制得的吸附剂对硼、磷化合物杂质的吸附效果。

[0099]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1