一种配位聚合物合成设备

1.本发明涉及反应装置领域,尤其涉及一种配位聚合物合成设备。

背景技术:

2.配位聚合物是配位化学研究的主体,配位聚合物是由中心金属原子和配体通过配位键或其他作用力进行自主构筑形成的一类具有特征化学结构的化合物,是无机化合物中一类品种众多、结构最复杂的化合物。配位聚合物可以包含不同种类和数目的金属离子以及有机配体,在中心金属的选择方面,过渡金属通常可以用来当作金属中心。因为电子填充部分的d轨道,因此无论是在原子或离子状态都会因为环境不同而有不同的混成轨域。

3.反应釜,是用于配位聚合物进行反应的设备。

4.当反应合成絮状或胶状的聚合物时,这些聚合物会粘附于反应釜罐体的内壁上,造成罐体内壁出现难以清理的现象。

5.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

6.针对上述的缺陷,本发明的目的在于提供一种配位聚合物合成设备,其将搅拌与刮料机构进行结合,实现转动电机正转能够驱动复合搅拌组件进行搅拌,反向转动能够驱动复合搅拌组件对罐体内壁的残余物料进行刮取,很大程度上减少了工人的劳动强度。

7.为了实现上述目的,本发明提供一种配位聚合物合成设备,包括罐体、安装于罐体内部的复合搅拌组件及盖合于所述罐体上端的上盖;所述罐体的底部固定安装有转动电机,该转动电机的输出轴贯穿罐体并延伸至罐体内部;所述罐体下部位置的罐壁上开设有出料口,该出料口处活动安装有密封仓门;所述复合搅拌组件包括搅拌支架及安装于所述搅拌支架上的若干刮取件;所述搅拌支架包括位于中心位置、筒状结构的立柱及环设于所述立柱周边的若干收纳筒,所述立柱的底端与转动电机的输出轴固接,所述立柱内部与若干收纳筒的内部连通;所述立柱内部滑动套有一活动杆,所述搅拌支架内部设有一传动结构;所述活动杆能够在伸出状态与收缩状态之间进行切换;所述活动杆能够与上盖进行配合;当所述上盖盖合于所述罐体上端时,上盖下压所述活动杆进入收缩状态;所述刮取件包括转动伸缩杆及安装于所述转动伸缩杆一端的刮取板;在所述传动结构的作用下,进入收缩状态下的所述活动杆会驱动所述刮取件进入搅拌状态;处于搅拌状态的刮取件的转动伸缩杆收缩于所述收纳筒内并且所述刮取板处于水平位置状态;进入伸出状态下的所述活动杆会驱动所述刮取件进入刮取状态;处于刮取状态下的所述刮取件的所述转动伸缩杆从所述收纳筒内伸出并且在伸出过程中转动预定角度,刮取状态下的刮取板的外缘与罐体的内壁紧贴并与水平面的夹角为a;所述传动结构包括套于所述立柱与活动杆之间的转动套,所述转动套与活动杆之间设有第一导向组件;所述转动套的中部预定位置处设有隔板,所述隔板与活动杆的底部之间设有第一弹簧;所述活动杆上端设有花键结构,该花键结构嵌入于所述立柱的内壁;第一导向组件包括设于所述转动套内壁的第一导向槽及设于所述活动

第二弹簧,205-拉绳,21-搅拌支架,211-立柱,212-收纳筒,22-刮取件,221-刮取板,222-转动伸缩杆,23-活动杆,231-第一凸柱,232-花键结构,24-转动套,241-第一导向槽,242-隔板,3-转动电机,4-上盖,5-第一弹簧,6-联轴器,9-转盘组件,91-上连接盘,92-下连接盘,93-推力轴承,10-残余物料排出口,300-残余物料。

具体实施方式

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

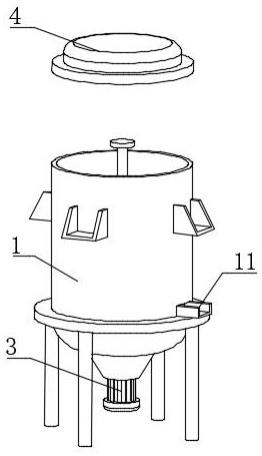

16.参见图1及图2,本发明提供了一种配位聚合物合成设备,该配位聚合物合成设备包括罐体1、安装于罐体1内部的复合搅拌组件2及盖合于所述罐体1上端的上盖4;所述罐体1的底部固定安装有转动电机3,该转动电机3的输出轴贯穿罐体1并延伸至罐体1内部;所述罐体1下部位置的罐壁上开设有出料口11,该出料口11处活动安装有密封仓门(图中未表示),反应釜正常工作时,所述密封仓门对出料口11进行密封;反应物输出时,所述密封仓门打开。

17.参见图3,所述复合搅拌组件2包括搅拌支架21及安装于所述搅拌支架21上的若干刮取件22;所述搅拌支架21包括位于中心位置、筒状结构的立柱211及环设于所述立柱211周边的若干收纳筒212,所述立柱211内部与若干收纳筒212的内部连通,所述立柱211的底端与所述转动电机3的输出轴固接,进一步的,所述立柱211通过一联轴器6与转动电机3的输出轴进行连接;所述立柱211内部滑动套有一活动杆23,所述搅拌支架21内部设有一传动结构;所述活动杆23能够在伸出状态(所述活动杆23从所述立柱211的上端伸出)与收缩状态(所述活动杆23收缩于立柱211内)之间进行切换;进一步的,所述活动杆23能够与上盖4进行配合;当所述上盖4盖合于所述罐体1上端时,上盖4下压所述活动杆23进入收缩状态,当所述上盖4从罐体1上端取下后,所述活动杆23恢复至伸出状态。

18.参见图4,所述刮取件22包括转动伸缩杆222及安装于所述转动伸缩杆222一端的刮取板221;在所述传动结构的作用下,进入收缩状态下的所述活动杆23会驱动所述刮取件22进入搅拌状态;处于搅拌状态的刮取件22的转动伸缩杆222收缩于所述收纳筒212内并且所述刮取板221处于水平位置状态;由于在反应过程中,聚合物会逐步进入较为粘稠的状态,处于搅拌状态下的刮取板221很大程度上不会受到流体阻力的影响,刮取板221不会因受到流体阻力的影响从而被折弯损坏。

19.进入伸出状态下的所述活动杆23会驱动所述刮取件22进入刮取状态;处于刮取状态下的所述刮取件22的所述转动伸缩杆222从所述收纳筒212内伸出并且在伸出过程中转动预定角度(图8所示),刮取状态下的刮取板221的外缘与罐体1的内壁紧贴并与水平面的夹角为a,优选的是,a为30

°

~45

°

。

20.优选的是,本发明的所述刮取板221为弧形合金板,将刮取板221采用合金材质,使其具有一定的微变形能力,所述刮取板221的弧度略大于所述罐体1的内壁的弧度,保证在所述刮取板221在发生角度的改变后能够紧贴罐体1的内壁。

21.在本实例中,在所述上盖4未盖合于所述罐体1的上端时,所述活动杆23处于伸出

状态,所述刮取件22处于刮取状态(图3所示);随后,往罐体1内添加需要反应的原料,添加完毕后,将上盖4盖合于所述罐体1的上端,在盖合时,所述上盖4下压活动杆23,所述活动杆23进入收缩状态;所述刮取件22进入搅拌状态;启动转动电机3,所述转动电机3带动所述搅拌支架21进行顺时针转动(顺时针转动方向是为了顺应所述刮取板221的形状),转动的搅拌支架21利用收纳筒212来对聚合物进行搅拌。

22.当聚合物混合完毕后,停止转动电机3,打开密封仓门,混合后的聚合物从出料口11排出。

23.随后,打开上盖4,所述活动杆23恢复至伸出状态,在所述活动杆23伸出过程中驱动所述刮取件22进入刮取状态,随后,转动电机3反转(逆时针缓慢转动),转动的刮取板221会将附着于所述罐体1内壁上的聚合物向上刮出。

24.参见图3及图8,优选的是,处于刮取状态下的所述刮取板221的纵向距离h为位于上、下两层收纳筒212之间距离h的1.5~2倍。上述设置能够保证罐体1内壁残余物料能够顺利刮出。

25.另外,所述罐体1的上端一侧设有残余物料排出口10。

26.参见图10,处于刮取状态下的所述复合搅拌组件2在工作时(以位于罐壁底层的残余物料300为例),残余物料300首先会被位于底层的刮取板221向上刮取,残余物料300会向上移动(图中方形虚线为残余物料300向上移动后的不同位置图),随后,残余物料300再由位于上一层的刮取板221继续向上刮取,以此往复,最终残余物料300会从残余物料排出口10排出。

27.参见图2、图5、图6、图7及图8,所述传动结构包括套于所述立柱211与活动杆23之间的转动套24,所述转动套24与活动杆23之间设有第一导向组件,在所述第一导向组件的作用下,向下收缩的所述活动杆23能够驱动所述转动套24转动预定角度,向上复位(伸出)的活动杆23能够驱动所述转动套24进行复位。

28.所述转动套24的中部预定位置处设有隔板242(图2中所示),所述隔板242与活动杆23的底部之间设有第一弹簧5(图2中所示),当所述活动杆23被下压后,所述第一弹簧5也被压缩,当对活动杆23取消下压力效果后,所述第一弹簧5利用自身的弹性效果驱动所述活动杆23复位。所述活动杆23上端设有花键结构232(参见图11),该花键结构嵌入于所述立柱211的内壁,该花键结构能够使得活动杆23在进行伸缩时,活动杆23与立柱211之间只会进行相对移动,无法发生相对转动。

29.所述第一导向组件包括设于所述转动套24内壁的第一导向槽241(图6所示)及设于所述活动杆23外壁的第一凸柱231(参见图12,与图4中第二凸柱202的结构一致),该第一凸柱231滑动安装于所述第一导向槽241内。

30.参见图7,所述收纳筒212的内部设有一挡片203,该挡片203的一侧设有第二弹簧204,该第二弹簧204的另一端连接所述转动伸缩杆222的端面,位于第二弹簧204内设有拉绳205;拉绳205的一端固接于所述转动伸缩杆222的端面,另一端固接于所述转动套24的外壁。

31.另外,所述转动伸缩杆222与所述收纳筒212之间设有第二导向组件,所述第二导向组件与第一导向组件的结构一致,所述第二导向组件包括设于所述收纳筒212内壁的第

二导向槽201及设于所述转动伸缩杆222一端的第二凸柱202(图4所示)。

32.所述第二导向槽201与第一导向槽241均为3/4圈的螺旋槽结构。

33.本实例中,当所述活动杆23处于下压状态时,活动杆23驱动转动套24进行转动,转动的所述转动套24会通过拉绳205拉动所述转动伸缩杆222向收纳筒212内收缩(此时第二弹簧204被压缩)。在所述转动伸缩杆222收缩过程中,在第二导向槽201与第二凸柱202配合作用下(所述第二凸柱202会沿着第二导向槽201进行滑动),所述转动伸缩杆222会发生一边收缩一边转动的运动,所述刮取件22进入搅拌状态。

34.当所述活动杆23在伸出过程中(第一弹簧5回弹并驱动所述活动杆23复位),活动杆23驱动转动套24进行反转,转动的所述转动套24会对拉绳205进行释放,转动伸缩杆222在第二弹簧204的回弹作用下从所述收纳筒212内伸出。在所述转动伸缩杆222伸出过程中,在第二导向槽201与第二凸柱202配合作用下(所述第二凸柱202会沿着第二导向槽201进行滑动),所述转动伸缩杆222会发生一边伸出一边转动的运动,所述刮取件22进入刮取状态。

35.参见图9,另外,本发明的所述活动杆23的上端设有一转盘组件9,所述转盘组件9包括上连接盘91、下连接盘92及安装于所述上连接盘91、下连接盘92之间的推力轴承93,在推力轴承93的作用下,所述上连接盘91与下连接盘92之间发生相对转动。在进行搅拌时,所述立柱211正常处于转动状态,在一定程度上,立柱211的转动还会带动活动杆23进行转动,所述活动杆23与上盖4之间处于接触状态,所述转盘组件9能够减少活动杆23上端与上盖4之间的磨损。

36.综上所述,本发明提供了一种配位聚合物合成设备包括罐体、安装于罐体内部的复合搅拌组件及盖合于所述罐体上端的上盖;所述罐体的底部固定安装有转动电机,该转动电机的输出轴贯穿罐体并延伸至罐体内部;所述罐体的罐壁上开设有出料口,该出料口活动安装有密封仓门。所述复合搅拌组件包括搅拌支架及安装于所述搅拌支架上的若干刮取件;所述搅拌支架包括位于中心位置、筒状结构的立柱及环设于所述立柱周边的若干收纳筒,所述立柱内部与若干所述收纳筒的内部连通,所述立柱的底端与所述转动电机的输出轴固接,所述立柱内部滑动套有一活动杆,所述搅拌支架内部设有一传动结构;所述活动杆能够在伸出状态与收缩状态之间进行切换;所述活动杆能够与上盖进行配合;当所述上盖盖合于所述罐体上端时,上盖下压所述活动杆进入收缩状态,当所述上盖从罐体上端取下后,所述活动杆恢复至伸出状态。所述刮取件包括转动伸缩杆及安装于所述转动伸缩杆一端的刮取板;在所述传动结构的作用下,进入收缩状态下的所述活动杆会驱动所述刮取件进入搅拌状态;处于搅拌状态的刮取件的转动伸缩杆收缩于所述收纳筒内并且所述刮取板处于水平位置状态;由于在反应过程中,聚合物会逐步进入较为粘稠的状态,处于搅拌状态下的刮取件会较大程度上减少刮取板收到流体阻力的影响,刮取板不会因受到流体阻力的影响从而被折弯损坏。本发明将搅拌与刮料机构进行结合,实现转动电机正转能够驱动复合搅拌组件进行搅拌,反向转动能够驱动复合搅拌组件对罐体内壁的残余物料进行刮取,很大程度上减少了工人的劳动强度。

37.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1