一种氨肟化反应进行催化剂沉降分离设备的制作方法

1.本发明属于氨肟化技术领域,具体涉及一种氨肟化反应进行催化剂沉降分离设备。

背景技术:

2.己内酰胺(cpl)是生产尼龙6纤维(锦纶)和尼龙-6工程塑料的重要单体,具有优异的热稳定性、加工性、机械性和耐化学品性,产品与国民经济的发展和人民生活息息相关。环己酮肟作为生成己内酰胺的重要中间产物,采用目前先进的氨肟化反应技术,以叔丁醇为溶剂,原料环己酮、气氨、双氧水在钛硅分子筛催化作用下,生成环己酮肟,环己酮转化率、选择性达99.9%以上。环己酮肟经提纯后,与发烟硫酸在重排反应器内发生贝克曼重排反应,生成己内酰胺。

3.目前氨肟化反应生产工序催化剂及反应液分离主要采用反应釜(7)外置陶瓷膜分离和内置金属膜分离两种技术,催化采用间接性一定周期进行补加,为了控制沉降膜过滤效果,内置金属膜工艺采用生成过程中间歇性部分退催化剂(约3-5天退约10%液位),外置陶瓷膜采用停车整釜退料更换新催化的方式(约6-8个月更换一次),因间歇性定期补加催化剂,两种退催化剂方式均造成大量新补加的、未破损、活性未激活或未失活催化剂的浪费,并且随着高负荷、催化剂高浓度运行情况下,均加快了膜孔道堵塞的速度及膜管清洗的频次,为此,我们提出了一种氨肟化反应进行催化剂沉降分离设备。

技术实现要素:

4.本发明的目的在于提供一种氨肟化反应进行催化剂沉降分离设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种氨肟化反应进行催化剂沉降分离设备,包括沉降分离器,所述沉降分离器内部设置有一段填料和二段填料,所述一段填料下方设置有折流板,所述折流板的底端连接有一级沉降桶,所述沉降分离器的输入端连接有废催化剂退料罐,所述沉降分离器的底端连接有反应釜,所述反应釜内部设置有搅拌器。

6.方案中需要说明的是,所述一段填料和二段填料之间连接有二级沉降桶。

7.进一步值得说明的是,所述反应釜外侧壁连接有循环管线,所述循环管线上固定有反应釜循环泵。

8.更进一步需要说明的是,所述循环管线上连接有多个平行设置的进料管,进料管上连接有控制阀。

9.作为一种优选的实施方式,所述沉降分离器上连接有催化剂退料口,所述沉降分离器底端设置有催化剂自流口。

10.作为一种优选的实施方式,所述沉降分离器的输出端连接有膜过滤系统、叔丁醇回收工序,所述膜过滤系统、叔丁醇回收工序与沉降分离器之间连接有清液溢流口。

11.与现有技术相比,本发明提供的一种氨肟化反应进行催化剂沉降分离设备,至少

包括如下有益效果:

12.1、本发明在现有生产工艺中对反应釜内新补加的催化剂和运行时间久的失活或、活性小的催化剂进行了有效分离,避免新补加催化剂的流失浪费。

13.2、本发明经过沉降分离后的反应液含有少量催化剂,进入膜过滤进行过滤,延长了膜管膜孔的堵塞时间,如沉降后的反应液清澈,可不进行过滤,直接进入叔丁醇回收工序。

14.3、本发明可提供现有工艺催化剂浓度,高浓度的催化剂可促使双氧水和氨更有效的合成羟胺,减少双氧水的消耗,并能提高反应转化率,降低反应清液的色度。

15.4、本发明可延长失活或、活性小的催化剂退料的频次及节约清洗成本。

16.5、本发明物料通过分离器,增加物料的停留时间,使未反应完全的环己酮继续反应,提高的反应的转化率。

附图说明

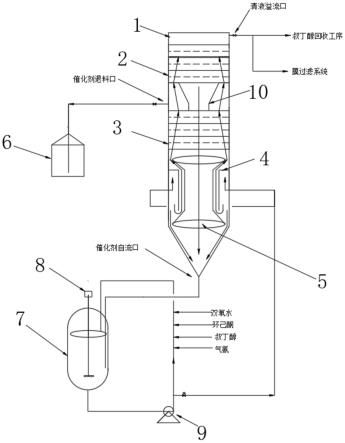

17.图1为本发明的结构示意图。

18.图中:1.沉降分离器;2.二段填料;3.一段填料;4.折流板;5.一级沉降桶;6.废催化剂退料罐;7.反应釜;8.搅拌器;9.反应釜循环泵;10.二级沉降桶。

具体实施方式

19.下面结合实施例对本发明做进一步的描述。

20.为了使得本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例,基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.以下实施例用于说明本发明,但不能用来限制本发明的保护范围。实施例中的条件可以根据具体条件做进一步的调整,在本发明的构思前提下对本发明的方法简单改进都属于本发明要求保护的范围。

22.请参阅图1,本发明提供一种氨肟化反应进行催化剂沉降分离设备,包括沉降分离器1,沉降分离器1内部设置有一段填料3和二段填料2,一段填料3下方设置有折流板4,折流板4的底端连接有一级沉降桶5,沉降分离器1的输入端连接有废催化剂退料罐6,沉降分离器1的底端连接有反应釜7,反应釜7内部设置有搅拌器8。

23.方案中需要说明的是,一段填料3和二段填料2之间连接有二级沉降桶10,反应釜7外侧壁连接有循环管线,循环管线上固定有反应釜循环泵9,循环管线上连接有多个平行设置的进料管,进料管上连接有控制阀。

24.进一步地如图1,沉降分离器1上连接有催化剂退料口,沉降分离器1底端设置有催化剂自流口,沉降分离器1的输出端连接有膜过滤系统、叔丁醇回收工序,膜过滤系统、叔丁醇回收工序与沉降分离器1之间连接有清液溢流口。

25.发明采用沉降分离催化剂的方式,使用大颗粒粒径的钛硅分子筛催化剂目前国内生产的大颗粒催化剂粒径约在30-65μm的前提下,设计增加沉降分离器1,使大颗粒经沉降

分析器沉降后溢流进入反应釜7继续参与反应。沉降分离器1主要设备结构作用:

26.沿沉降分离器1底部锥形区:防止催化剂沉降无法自流至反应釜7内,堵塞管道。

27.折流板4:沉降分离器1下部周围设计折流板4,形成折流区,使反应浊液经折流板4折流后,大部分物料折流沿一二级沉降桶10外壁、一二级填料区向上进行沉降分离,另一小部分浊液沿沉降分离器1底部锥形区器壁冲刷沉降后的催化剂,加快催化剂自流至反应釜7,防止催化剂堵塞管道。

28.一段填料、二段填料:设计填料目的是阻止浊液的扰流,加快催化剂的沉降速度。

29.一级沉降桶、二级沉降桶:使大颗粒的催化剂在沉降桶内静置沉降,避免向上流动浊液的干扰。

30.在反应釜7及循环管线内生成的反应浊液由釜液循环泵从反应釜7釜底抽出,一部分经冷却、快速混合后循环回反应分离釜,另一部分分两路进入沉降分离器1折流区,经过折流板4折流后,大部分混合浊液沿一级沉降桶5外壁区域向上流动,然后经过第一段填料3区进行沉降,大颗粒催化剂经沉降后进入一级沉降桶5内部进行沉降,未沉降下来的小颗粒的催化剂在第一段填料3区外围区域继续向上流动,沿着二级沉降桶10外壁区域向上流动进入第二段填料2区进行沉降,基本上所有小颗粒在此区域进行沉降,沉降后的催化剂进入二级沉降桶10内部进行沉降,沉降分离后的清液在分离器顶部进入催化剂膜过滤器进行分离少量催化剂根据高负荷运行,经沉降后含有少量催化剂的情况下,如果顶部清液清澈,可以直接进入叔丁醇回收工序,无需进入膜过滤器。催化剂经一、二段填料2区中心区域及一、二级沉降桶10沉降后进入沉降分离器1底部,催化剂在一小部分反应浊液沿沉降分离器1底部锥形器壁冲刷下自流进入反应釜7继续参与反应。

31.根据反应釜7内催化剂的浓度,在填料第一段填料3和第二段填料2之间设计失活催化剂退料管线,因中间区域催化剂基本上为破碎的粒径小颗粒催化剂,多为失活或活性小的催化剂,另外根据实际生产情况,破碎粒径很小的催化剂随废水进行废水处理单元进行处理,也可退少量催化剂至废退料罐内进行处理回收。

32.沉降分离器1采用满液位操作,压力控制0.3-0.5mpa(表压),温度83-85℃,工艺要求设计沉降分离器1安装高度高于反应釜7高度。

33.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义,本发明中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件,“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,还可以包括电性的连接,不管是直接的还是间接的,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1