一种具有均匀加热效果的新型硫酸锌溶液浓缩装置的制作方法

1.本发明属于溶液浓缩装置技术领域,尤其涉及一种具有均匀加热效果的新型硫酸锌溶液浓缩装置。

背景技术:

2.硫酸锌是一种无机化合物,化学式为znso4,无色或白色结晶、颗粒或粉末,硫酸锌主要用作制取颜料立德粉、锌钡白和其他锌化合物的原料,也用作动物缺锌时的营养料、畜牧业饲料添加剂、农作物的锌肥(微量元素肥料)、人造纤维的重要材料、电解生产金属锌时的电解液、纺织工业中的媒染剂、医药催吐剂、收敛剂、杀真菌剂、木材和皮革防腐剂等,目前硫酸锌的生产一般是采用反应釜蒸发结晶法或单效蒸发结晶法来制备硫酸锌。

3.根据公告号cn209138035u,公布了硫酸锰、硫酸锌类物料用mvr系统专用蒸发结晶器,包括中空罐体,罐体内部设有轴流循环换热装置,轴流循环换热装置包括蒸汽加热器,蒸汽加热器内设有换热管;蒸汽加热器内设有导流筒;导流筒内设有使受热物料产生向下向蒸汽加热器外部后再向上的流体运动的搅拌器;罐体顶部设有二次蒸汽出口;罐体一侧或多侧设置有进液管,罐体底部设有出料管。本实用新型提供一体化的硫酸锰、硫酸锌类物料用mvr系统专用蒸发结晶器,解决现有硫酸锰、硫酸锌类物料蒸发结晶设备换热器堵管、晶体颗粒细小问题,有利于生态环保,降低硫酸锰、硫酸锌类物料生产能耗成本。本实用新型同时公开利用蒸发结晶器实现不堵管同时可长大晶体的蒸发结晶方法。

4.根据上述方案中可分析得出,在进行硫酸锌溶液浓缩的过程中,其硫酸锌溶液的温度以及换热效率是影响硫酸锌结晶的重要因素,而传统的结晶罐中大都是蒸汽加热器直接对结晶罐内的溶液进行整体加热,其溶液升温效率低,且容易出现受热不均的现象,这两种现象会影响硫酸锌结晶效率,为了进一步提高硫酸锌结晶效率,因此一种具有均匀加热效果的新型硫酸锌溶液浓缩装置。

技术实现要素:

5.本发明提供一种具有均匀加热效果的新型硫酸锌溶液浓缩装置,旨在解决传统的结晶罐因升温效率低、受热不均影响硫酸锌结晶效率的问题。

6.本发明是这样实现的,一种具有均匀加热效果的新型硫酸锌溶液浓缩装置,包括浓缩罐主体,所述浓缩罐主体包括罐体、进料管,所述进料管固定安装于罐体的顶端,所述浓缩罐主体的顶端中心位置处安装有电机,所述罐体的底端固定有底座,所述罐体的内壁自上而下依次固定连接有固定圆板、锥型隔板,所述罐体、底座的内部设置有用于对硫酸锌溶液进行混合搅动的搅拌组件,所述搅拌组件包括:

7.设置于罐体内部且贯穿固定圆板、锥型隔板上下两端的固定筒,所述固定筒的顶端外壁固定连接有导流圆块且固定筒与固定圆板、锥型隔板固定连接;

8.贯穿固定筒上下两端且与电机输出轴相连接的转动轴,所述转动轴的外壁焊接固定有螺旋叶片,所述转动轴的底端贯穿罐体至底座内部连接有主动齿轮;

9.设置于底座内部且与主动齿轮相啮合的传动齿轮,所述主动齿轮的顶端固定连接有贯穿至罐体内部的传动齿轮,所述传动齿轮的外壁固定连接有搅拌杆;

10.所述罐体内部还设置有用于进行换热操作的换热组件,所述换热组件包括:

11.设置于固定圆板、锥型隔板之间的溶液换热管、气流换热管,所述溶液换热管、气流换热管位于固定筒的外侧且贯穿固定圆板、锥型隔板的上下两端;

12.设置于固定圆板上方且与气流换热管相连接的环形气管,所述环形气管套接于固定筒的外侧,所述环形气管的外壁一侧连接有贯穿至罐体外部一侧的输气管。

13.优选地,所述螺旋叶片外壁直径与固定筒的内壁直径相匹配,所述螺旋叶片的顶端延伸至固定筒的上方,所述螺旋叶片的底端与固定筒的底端平齐,所述螺旋叶片的底端安装有滤网,所述滤网套接于转动轴的外壁。

14.优选地,所述传动齿轮、搅拌轴的数量设置有多个,多个所述传动齿轮、搅拌轴以主动齿轮的圆心为中心呈环形均匀分布,所述搅拌轴的外壁自上而下设置有多个搅拌杆且最上方的搅拌杆长度较短,所述传动齿轮的外壁齿数大于主动齿轮的外壁齿数。

15.优选地,所述溶液换热管、气流换热管的数量设置多个,多个所述溶液换热管、气流换热管呈环形交替分布,所述溶液换热管的顶端与固定圆板顶端平齐,所述气流换热管的顶部呈倒“u”型结构,所述环形气管固定于多个气流换热管顶部倒“u”型结构的底端。

16.优选地,所述锥型隔板的底部呈锥形凹槽结构,所述溶液换热管整体呈“s”型结构,所述气流换热管位于固定圆板的下方整体呈竖直状态,且所述气流换热管底端与锥型隔板底部锥形凹槽内壁顶端平齐,所述溶液换热管底端贯穿至锥型隔板底部锥形凹槽内壁底端且位于气流换热管外侧。

17.优选地,所述导流圆块的顶端呈锥面结构,所述导流圆块底端外壁直径大于导流圆块的顶端直径,且所述导流圆块的底端外壁直径小于环形气管的外壁直径。

18.优选地,所述罐体的外壁两侧分别连接有进气管、排气管,所述进气管贯穿至罐体内部且靠近固定圆板的底端,所述排气管贯穿至罐体内部且靠近锥型隔板的顶端。

19.优选地,所述罐体的外壁一侧位于排气管的下方连接有排料管,所述排料管贯穿至罐体内部且靠近罐体的内壁底端。

20.优选地,所述罐体与转动轴、搅拌轴相接触的位置处设置有密封件。

21.与现有技术相比,本技术实施例主要有以下有益效果:

22.通过设置搅拌组件与换热组件,电机运行时通过转动轴、螺旋叶片、主动齿轮、从动齿轮、搅拌轴、搅拌杆等零件的传动即可实现硫酸锌溶液的上下流动以及搅动,通过溶液换热管可实现硫酸锌溶液的分流,提高硫酸锌溶液与高压蒸汽的接触时间与面积,可使硫酸锌溶液受热更加均匀且有效提高硫酸锌溶液的换热效率,通过气流换热管可提高水蒸气的排出效率,通过环形气管可利用水蒸气热能来对硫酸锌溶液进行二次加热,进一步提高硫酸锌溶液的加热效率,通过以上多个零件的配合即可进一步提高硫酸锌溶液的结晶效率。

附图说明

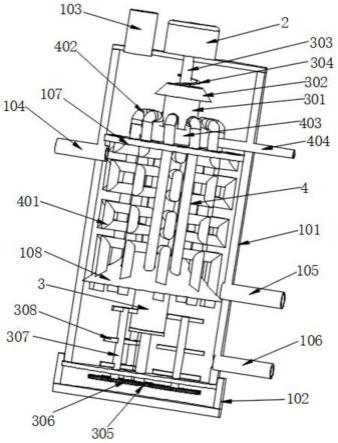

23.图1是本发明的结构示意图;

24.图2是本发明的罐体的结构剖视图;

25.图3是本发明的罐体的剖视仰视图;

26.图4是本发明的溶液换热管、气流换热管与固定圆板、锥型隔板的连接示意图;

27.图5是本发明的图4中a处放大示意图;

28.图6是本发明的气流换热管、环形气管以及输气管的连接示意图;

29.图7是本发明的溶液换热管的结构示意图;

30.图8是本发明的固定筒的结构剖视图。

31.图中:1、浓缩罐主体;101、罐体;102、底座;103、进料管;104、进气管;105、排气管;106、排料管;107、固定圆板;108、锥型隔板;2、电机;3、搅拌组件;301、固定筒;302、导流圆块;303、转动轴;304、螺旋叶片;305、主动齿轮;306、传动齿轮;307、搅拌轴;308、搅拌杆;309、滤网;4、换热组件;401、溶液换热管;402、气流换热管;403、环形气管;404、输气管。

具体实施方式

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

33.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

34.本发明实施例提供了一种具有均匀加热效果的新型硫酸锌溶液浓缩装置,如图1-8所示,包括浓缩罐主体1,浓缩罐主体1包括罐体101、进料管103,进料管103固定安装于罐体101的顶端,浓缩罐主体1的顶端中心位置处安装有电机2,罐体101的底端固定有底座102,罐体101的内壁自上而下依次固定连接有固定圆板107、锥型隔板108,罐体101、底座102的内部设置有用于对硫酸锌溶液进行混合搅动的搅拌组件3,搅拌组件3包括:

35.设置于罐体101内部且贯穿固定圆板107、锥型隔板108上下两端的固定筒301,固定筒301的顶端外壁固定连接有导流圆块302且固定筒301与固定圆板107、锥型隔板108固定连接;

36.贯穿固定筒301上下两端且与电机2输出轴相连接的转动轴303,转动轴303的外壁焊接固定有螺旋叶片304,转动轴303的底端贯穿罐体101至底座102内部连接有主动齿轮305;

37.设置于底座102内部且与主动齿轮305相啮合的传动齿轮306,主动齿轮305的顶端固定连接有贯穿至罐体101内部的传动齿轮306,传动齿轮306的外壁固定连接有搅拌杆308,罐体101与转动轴303、搅拌轴307相接触的位置处设置有密封件;

38.罐体101内部还设置有用于进行换热操作的换热组件4,换热组件4包括:

39.设置于固定圆板107、锥型隔板108之间的溶液换热管401、气流换热管402,溶液换热管401、气流换热管402位于固定筒301的外侧且贯穿固定圆板107、锥型隔板108的上下两

端;

40.设置于固定圆板107上方且与气流换热管402相连接的环形气管403,环形气管403套接于固定筒301的外侧,环形气管403的外壁一侧连接有贯穿至罐体101外部一侧的输气管404;

41.罐体101的外壁两侧分别连接有进气管104、排气管105,进气管104贯穿至罐体101内部且靠近固定圆板107的底端,排气管105贯穿至罐体101内部且靠近锥型隔板108的顶端,罐体101的外壁一侧位于排气管105的下方连接有排料管106,排料管106贯穿至罐体101内部且靠近罐体101的内壁底端。

42.在本实施例中,需要说明的是进气管104、排气管105与外部蒸汽压缩机相连接,输气管404与外部水汽收集罐连接,进料管103与硫酸锌溶液存储罐连接,排料管106与后道工序的离心机相连接,且进料管103与硫酸锌溶液存储罐、排料管106与离心机之间均设置有阀门、水泵,此装置在使用时,可先启动外部蒸汽压缩机使其产生高压蒸汽,高压蒸汽通过进气管104输送至罐体101内部对罐体101内部进行预热,当罐体101内部温度达到合适温度后,即可打开进料管103上的阀门,并通过水泵将硫酸锌溶液从存储罐输送至罐体101内部,硫酸锌溶液进入罐体101内部后可流入溶液换热管401内部时,此时可与溶液换热管401外部的高压蒸汽产生换热,继而实现硫酸锌溶液的第一次加热操作,加热后的硫酸锌溶液会存储在罐体101的底部,通过溶液换热管401的分流可增大硫酸锌溶液与高压蒸汽的换热面积,同时使硫酸锌溶液的受热更加均匀,罐体101底部受热的硫酸锌溶液所产生的水蒸气可向上流动至气流换热管402内部,此时水蒸气可与气流换热管402外部的高压蒸汽进行换热,从而使水蒸气再次受热,可避免水蒸气向上流动的过程中发生凝结现象,可提高水蒸气的排出效率,水蒸气经气流换热管402可流入至环形气管403内部,从而与环形气管403外部的硫酸锌溶液进行换热,之后通过输气管404排出收集,继而实现了硫酸锌溶液的预热操作,可进一步提高硫酸锌溶液的加热效率,当硫酸锌溶液添加到一定量的时候可先停止输送硫酸锌溶液,并启动电机2,电机2可带动转动轴303转动,转动轴303可同步带动螺旋叶片304、主动齿轮305转动;

43.其中螺旋叶片304转动时可使固定筒301内部产生一个向上的吸力,可将罐体101内部的硫酸锌溶液吸入至固定筒301内部,并将硫酸锌溶液输送至固定筒301顶端,硫酸锌溶液会被输送至固定圆板107上方,并经过导流圆块302的导流散开流动与环形气管403接触,此时硫酸锌溶液可与环形气管403内部水蒸气产生换热,继而实现硫酸锌溶液的二次加热,经过二次加热的硫酸锌溶液再次流入至溶液换热管401内部进行第三次加热,如此往复即可实现硫酸锌溶液的高效加热;

44.其中主动齿轮305转动可带动从动齿轮306转动,从动齿轮306可通过搅拌轴307带动搅拌杆308转动,搅拌杆308可对罐体101底部的硫酸锌溶液的搅动,不仅可使硫酸锌溶液温度均匀,同时流动的硫酸锌溶液中的晶体相互碰撞聚集,继而便于硫酸锌的晶体长大;

45.上述两个运行的同步配合不仅提高了提高硫酸锌溶液的加热效率,同时充分利用了结晶过程中产生的水蒸气热能,且通过电机2的动能实现了溶液上下输送以及溶液搅动的效果,有效提高了能源利用率。

46.本发明进一步较佳实施例中,如图8所示,螺旋叶片304外壁直径与固定筒301的内壁直径相匹配,螺旋叶片304的顶端延伸至固定筒301的上方,螺旋叶片304的底端与固定筒

301的底端平齐,螺旋叶片304的底端安装有滤网309,滤网309套接于转动轴303的外壁。

47.在本实施例中,通过此结构可使螺旋叶片304转动时能够使固定筒301内部产生吸力,继而能够实现溶液的上下循环流动的效果,通过滤网309可对进入固定筒301内部的容易进行过滤,避免长大的硫酸锌晶体进入固定筒301内部。

48.本发明进一步较佳实施例中,如图3-5所示,传动齿轮306、搅拌轴307的数量设置有多个,多个传动齿轮306、搅拌轴307以主动齿轮305的圆心为中心呈环形均匀分布,搅拌轴307的外壁自上而下设置有多个搅拌杆308且最上方的搅拌杆308长度较短,传动齿轮306的外壁齿数大于主动齿轮305的外壁齿数。

49.在本实施例中,通过此结构可实现减速传动,在转动轴303高速转动的过程中,其搅拌轴307可低速转动,即可使搅拌杆308的搅动速度缓慢,避免硫酸锌溶液搅动流速过大对析出的硫酸锌晶体造成过大冲击,使硫酸锌晶体无法聚集长大,其低速流动的硫酸锌溶液可使硫酸锌晶体更好的长大。

50.本发明进一步较佳实施例中,如图2-7所示,溶液换热管401、气流换热管402的数量设置多个,多个溶液换热管401、气流换热管402呈环形交替分布,溶液换热管401的顶端与固定圆板107顶端平齐,气流换热管402的顶部呈倒“u”型结构,环形气管403固定于多个气流换热管402顶部倒“u”型结构的底端;锥型隔板108的底部呈锥形凹槽结构,溶液换热管401整体呈“s”型结构,气流换热管402位于固定圆板107的下方整体呈竖直状态,且气流换热管402底端与锥型隔板108底部锥形凹槽内壁顶端平齐,溶液换热管401底端贯穿至锥型隔板108底部锥形凹槽内壁底端且位于气流换热管402外侧。

51.在本实施例中,通过“s”型结构的溶液换热管401可提高硫酸锌溶液与高压蒸汽的接触面积与时间,从而提高硫酸锌溶液的换热效率,通过气流换热管402竖直结构可便于水蒸气的快速向上流动,通过气流换热管402的顶部倒“u”型结构,可避免环形气管403内部水蒸气换热操作时所产生的水滴倒流,继而提高水蒸气的排出效率,通过溶液换热管401底端位于气流换热管402外侧且低于气流换热管402底端的结构,可避免溶液换热管401内部流出的硫酸锌溶液对水蒸气造成冲击干涉,使水蒸气能够更好的进入至气流换热管402。

52.本发明进一步较佳实施例中,如图2、6所示,导流圆块302的顶端呈锥面结构,导流圆块302底端外壁直径大于导流圆块302的顶端直径,且导流圆块302的底端外壁直径小于环形气管403的外壁直径。

53.在本实施例中,通过导流圆块302可对输送至固定圆板107顶端的硫酸锌溶液进行导流,使硫酸锌溶液四处散开,从而增大了硫酸锌溶液与环形气管403的接触面积,可有效提高硫酸锌溶液与环形气管403内部水蒸气的换热效率。

54.需要说明的是,对于前述的各实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可能采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,涉及的动作和模块并不一定是本发明所必须的。

55.本技术所提供的几个实施例中,应该理解到,所揭露的装置,可通过其他的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如上述单元的划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些

特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或通信连接可以是通过一些接口,装置或单元之间的间接耦合或通信连接,可以是电信或者其它的形式。

56.上述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

57.以上实施例仅用以说明本发明的技术方案,而非对发明的保护范围进行限制。显然,所描述的实施例仅仅是本发明部分实施例,而不是全部实施例。基于这些实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明所要保护的范围。尽管参照上述实施例对本发明进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本发明各实施例中的特征根据情况相互组合、增删或作其他调整,从而得到不同的、本质未脱离本发明的构思的其他技术方案,这些技术方案也同样属于本发明所要保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1