一种截留脱硫废水中悬浮物的填料及其制备方法和应用与流程

1.本发明属于脱硫废水处理技术领域,具体涉及一种截留脱硫废水中悬浮物的颗粒及其制备方法和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.脱硫废水属于电厂的末端废水,脱硫废水的顺利处理,直接关系到整个电厂废水处理系统的稳定运行,并直接关系到整个电厂的环保指标能否达标。通常对脱硫废水的处理是采用三联箱工艺,即先后对脱硫废水进行ph调节、脱除重金属、絮凝沉积处理,然而由于脱硫废水中悬浮物含量较大,且多为表面黏度较大的颗粒,因此管内、箱内经常发生堵塞,影响三联箱的正常运行。

4.建立快速高效的预沉工艺,是保障脱硫废水后续处理的重要步骤,现有技术中通常通过加设沉降池来实现脱硫废水的预沉处理,但此种处理方式需要较大的占地面积,且水量变化时会严重影响沉积效果,因此,如何实现脱硫废水的高效预处理,避免三联箱处理废水时发生堵塞,保障脱硫废水的稳定处理过程是目前亟需解决的技术问题。

技术实现要素:

5.为了解决现有技术的不足,本发明提供了一种截留脱硫废水中悬浮物的填料及其制备方法和应用,通过合成一种对悬浮物亲和性极强的高稳定性填料,将该填料作为过滤床层,以去除脱硫废水中的悬浮物,实现了对脱硫废水的预处理,避免了三联箱处理废水时发生堵塞。

6.具体地,本发明是通过如下技术方案实现的:

7.在本发明的第一方面,提供一种截留脱硫废水中悬浮物的填料,包括硫酸钙、氧化铝、氧化钙、铁粉,其中,硫酸钙、氧化铝、氧化钙的质量比为4.5-5.5:2-4:0.5-1.5,铁粉与硫酸钙、氧化铝、氧化钙混合粉末的质量比为1:50-70。

8.进一步地,硫酸钙、氧化铝、氧化钙、铁粉各组分纯度均高于99%。

9.进一步地,所述填料直径为2-3cm。

10.在本发明的第二方面,提供一种截留脱硫废水中悬浮物的填料的制备方法,将硫酸钙、氧化铝、氧化钙、铁粉放入球磨机内进行研磨混匀,取过200目筛的粉末;采用干压法,将混合粉末压成直径为2-3cm的小球;然后放入马弗炉中进行煅烧,煅烧后将小球放入打磨机内进行打磨,用水冲洗后即得到高效截留脱硫废水中悬浮物的填料。

11.进一步地,先将硫酸钙、氧化铝、氧化钙按照4.5-5.5:2-4:0.5-1.5质量比进行研磨混合,然后将铁粉与硫酸钙、氧化铝、氧化钙的混合粉末按照1:50-70的质量比进行均匀混合,优选的,硫酸钙、氧化铝、氧化钙的质量比为5:3:1,铁粉与硫酸钙、氧化铝、氧化钙混

合粉末的质量比为1:60。

12.进一步地,在马弗炉中进行煅烧时,煅烧温度为500-700℃,煅烧时间为2-4h,升温速率为4-7℃/min,优选的,煅烧温度为600℃,煅烧时间为3h,升温速率为4℃/min。

13.在本发明的第三方面,提供一种过滤装置,包括填料罐,所述填料罐中装填第一方面所述的填料,形成过滤床层,所述过滤床层的顶部设置滤网。

14.进一步地,所述过滤床层的高度不小于1m。

15.在本发明的第四方面,提供一种脱硫废水预处理工艺,脱硫废水在进行处理之前先进入过滤装置进行预处理,在过滤装置的过滤床层的作用下将脱硫废水中的悬浮物进行去除,去除悬浮物的脱硫废水进入三联箱中进行后续处理。

16.进一步地,所述过滤装置并联设置两个,为一用一备式,当其中一个过滤装置的水通量下降到初始水量的50%以下时,使用另一个过滤装置进行过滤;将水通量下降的过滤装置中的填料送入清洗罐中进行清洗,清洗后回填到过滤装置中。

17.本发明一个或多个实施例具有以下有益效果:

18.(1)本发明所述过滤床层填料,机械强度优异,化学性质稳定,可耐脱硫废水高盐、高腐蚀的水环境,在再生时不易因相互摩擦而使填料发生形变或破损而造成损失;

19.(2)本发明的过滤床层,对脱硫废水进行预处理后,悬浮物降低率可达到95%,处理,预处理时间可缩短至5-10分钟,大幅提升脱硫废水预处理效率;

20.(3)本发明所述催化床层,由于填料的粒径较大,从而填料间缝隙较大,脱硫废水经过床层时压降较小,脱硫废水的预处理并非全部依靠过滤床层的物理截留,同时依靠填料表面对脱硫废水中小颗粒悬浮物的吸附效果,因此不易出现憋压等问题;

21.(4)本发明所述催化床层再生工艺,采用先分散后水洗的方式对填料进行清洗,清洗过程彻底,床层通量恢复效果较好,较反冲洗法而言,清洗效果更好,通量恢复效果更佳;

22.(5)本发明所述脱硫废水预处理工艺,较传统预沉池的预处理方式而言,预处理效率更高,处理效果更好,能够大幅提升三联箱的运行效率,增加三联箱的运行周期,同时还降低了三联箱的加药量。

附图说明

23.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

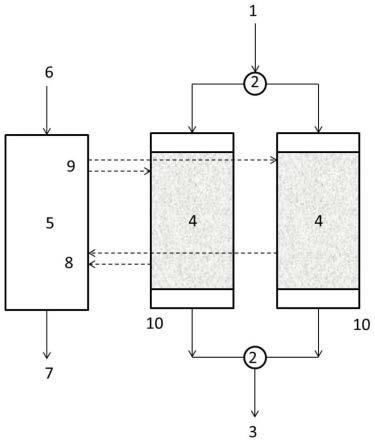

24.图1为本发明脱硫废水预处理工艺流程图;

25.图2为本发明过滤装置的结构示意图;

26.其中,1.脱硫废水,2.水流切换器,3.三联箱,4.过滤床层,5.清洗罐,6.清洗水入口,7.清洗废水排放口;8.清洗罐的填料入口;9.清洗罐的填料出口;10.过滤装置,11.压缩空气入口,12.脱硫废水入口,13.脱硫废水出口,14.过滤装置的填料入口,15.过滤装置的填料出口。

具体实施方式

27.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明

而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

28.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

29.现有技术中通常采用设置沉降池的方式来实现脱硫废水的预沉处理,但是沉降池需要较大的占地面积,并且水量变化时会严重影响沉积效果。脱硫废水内的悬浮物主要石膏颗粒、氧化硅、铁铝的氢氧化物,为此,本发明根据脱硫废水内悬浮物的成分,通过合成一种对悬浮物亲和性极强的高稳定性填料,通过将高稳定性填料形成固定床式过滤层,对脱硫废水进行高效过滤处理,并定期采用分散清洗过滤层填料的方式,对过滤层进行水通量恢复,保障脱硫废水的高效预处理,为三联箱稳定运行奠定重要基础,保障脱硫废水的稳定处理过程。

30.在本发明的一种或多种实施例中,提供了一种截留脱硫废水中悬浮物的填料,其成分包括硫酸钙、氧化铝、氧化钙、铁粉,其中,硫酸钙、氧化铝、氧化钙的质量比为4.5-5.5:2-4:0.5-1.5。由于脱硫废水中的悬浮物主要成分为硫酸钙,选择硫酸钙为主要成分,有利于悬浮物的凝结,氧化铝、氧化钙是结构调节剂,氧化铝有利于颗粒的延展性,在混合转移过程中,使得颗粒不易碎裂,氧化钙则增加颗粒硬度,使得底层颗粒不易被压碎,铁粉是粘合剂,使得颗粒在较低的煅烧温度下能被烧结,因此,这四种成分组成的填料具有极强的稳定性,对脱硫废水中的悬浮物有较好的截留效果,并且不易磨损。

31.铁粉与硫酸钙、氧化铝、氧化钙混合粉末的质量比为1:50-70,优选为1:60,将铁粉控制在该范围内的原因是,如果铁粉含量太少则颗粒不易被烧结,如果铁粉含量太多,则烧结程度过高,容易烧化,不会形成颗粒。

32.进一步地,硫酸钙、氧化铝、氧化钙、铁粉各组分纯度均高于99%,能够充分发挥各组分的作用,避免组分含有的杂质对颗粒的理化性质造成影响,以保证制备填料的稳定性。

33.进一步地,所述填料直径为2-3cm,当填料颗粒过大,填料之间的空隙过大,悬浮物的过滤效果不好,当填料颗粒过小,填料之间的空隙过小,在使用时水通量快速下降,需要多次清洗,将填料粒径控制在2-3cm,可以有效保证对脱硫废水中的悬浮物的截留效果。

34.在本发明的一种或多种实施例中,提供了一种截留脱硫废水中悬浮物的填料的制备方法,将硫酸钙、氧化铝、氧化钙、铁粉按照比例放入球磨机内进行研磨混匀,取过200目筛的粉末,去除较大的颗粒,以提高制备填料地稳定性;采用干压法,将混合粉末压成直径为2cm的小球;然后放入马弗炉中进行煅烧,在马弗炉中进行煅烧时,煅烧温度为500-700℃,煅烧时间为2-4h,升温速率为4-7℃/min,煅烧后将小球放入打磨机内进行打磨,将小球表面未烧结的部分进行分离,用水冲洗后即得到高效截留脱硫废水中悬浮物的填料。

35.进一步地,先将硫酸钙、氧化铝、氧化钙按照4.5-5.5:2-4:0.5-1.5质量比进行研磨混合,然后将铁粉与硫酸钙、氧化铝、氧化钙的混合粉末按照1:50-70的质量比进行均匀混合;优选的,硫酸钙、氧化铝、氧化钙的质量比为5:3:1,铁粉与硫酸钙、氧化铝、氧化钙混合粉末的质量比为1:60。

36.优选的,煅烧温度为600℃,煅烧时间为3h,升温速率为4℃/min。

37.该制备方法制备的填料,化学性质和物理性质稳定,不易被脱硫废水腐蚀或破坏,也不易被因受到相互摩擦或水力学冲刷而发生形变或者损失。

38.在本发明的一种或多种实施例中,如图1和图2所示,提供了一种过滤装置,包括填料罐,所述填料罐中装填所述的填料,形成过滤床层4,所述过滤床层的顶部设置滤网,所述过滤床层的高度不小于1m,以使脱硫废水中的悬浮物能够得到有效过滤。

39.过滤装置上设置压缩空气入口11、脱硫废水入口12、脱硫废水出口13、过滤装置的填料入口14、过滤装置的填料出口15;过滤装置在运行一段时间后,填料之间地孔隙被悬浮物逐渐填满,导致水通量下降,当水通量下降至原始通量的50%以下时,这时需要对过滤装置的过滤床层进行冲洗,过滤装置的填料出口15与清洗罐的填料入口8相连,利用压缩空气将过滤床层中的填料输送到清洗罐5中进行清洗,并以压缩空气作为清洗辅助动力,实现小球在清洗罐中的湍流式冲洗,过滤装置的填料入口14与清洗罐的填料出口9相连,清洗后的填料利用压缩空气送至过滤装置中再次使用,提高了填料的利用率。

40.在本发明的一种或多种实施例中,一种脱硫废水预处理工艺,脱硫废水1在进行处理之前先进入过滤装置10中,在过滤装置10的过滤床层4的作用下将脱硫废水中的悬浮物进行去除,去除悬浮物的脱硫废水进入三联箱中进行后续处理。

41.进一步地,所述过滤装置并联设置两个,为一用一备式,当其中一个过滤装置的水通量下降到初始水量的50%以下时,使用另一个过滤装置进行过滤,两个过滤装置之间设置水流切换器2,通过水流切换器实现两个过滤装置的工作状态切换;将水通量下降的过滤装置中的填料送入清洗罐5中进行清洗,清洗后回填到过滤装置10中。

42.清洗罐采用水对填料进行清洗,因此,清洗罐上设置清洗水入口6和清洗废水排放口7。

43.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

44.实施例1

45.一种截留脱硫废水中悬浮物的填料,其组分包括硫酸钙、氧化铝、氧化钙、铁粉,其中,硫酸钙、氧化铝、氧化钙的质量比为5:3:1,铁粉与硫酸钙、氧化铝、氧化钙混合粉末的质量比为1:60,硫酸钙、氧化铝、氧化钙、铁粉各组分纯度均高于99%,所述填料直径为2cm;

46.制备方法为:

47.将硫酸钙、氧化铝、氧化钙、铁粉按照5:3:1的质量比放入球磨机内进行研磨混匀,然后将铁粉与硫酸钙、氧化铝、氧化钙混合粉末按照1:60的比例进行混合,取小于200目的粉末,将混合粉末压成直径为2cm的小球,然后放入马弗炉中进行煅烧,煅烧温度为600℃,煅烧时间为3h,升温速率为4℃/min。煅烧后将填料放入打磨机内进行打磨,将填料表面未烧结的部分进行分离,用水冲洗,得到填料。

48.采用该填料作为过滤装置的过滤床层,床层的高度设置为1m,对华能济宁电厂的脱硫废水进行预处理,石灰加入量为68ppm,有机硫加入量为30ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为0.21%,三联箱运行周期为70天。

49.实施例2

50.与实施例1的不同之处在于,对华能辛店电厂的脱硫废水进行预处理,石灰加入量为57ppm,有机硫加入量为15ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含

量为0.15%,三联箱运行周期为80天。

51.实施例3

52.与实施例1的不同之处在于,对华能运河电厂的脱硫废水进行预处理,石灰加入量为55ppm,有机硫加入量为15ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为0.18%,三联箱运行周期为70天。

53.实施例4

54.与实施例1的不同之处在于,对华能黄台电厂的脱硫废水进行预处理,石灰加入量为65ppm,有机硫加入量为20ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为0.15%,三联箱运行周期为80天。

55.实施例5

56.与实施例1的不同之处,对华能嘉祥电厂的脱硫废水进行预处理,脱硫废水在进行处理之前先进入过滤装置中,在过滤装置的过滤床层的作用下将脱硫废水中的悬浮物进行去除,去除悬浮物的脱硫废水进入三联箱中进行后续处理,石灰加入量为55ppm,有机硫加入量为15ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为0.21%,三联箱运行周期为70天。

57.对比例1

58.与实施例1的不同之处在于,将直径为5cm的填料作为过滤床层,对华能辛店电厂的脱硫废水进行预处理,石灰加入量为75ppm,有机硫加入量为10ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为2.9%,三联箱运行周期为45天。

59.对比例2

60.与实施例1不同的是床层高度为0.2m,对华能济宁运河电厂的脱硫废水进行预处理,加药量与实施例3相同,具体的,石灰加入量为95ppm,有机硫加入量为15ppm,絮凝剂加入量为25ppm,处理后的脱硫废水中的悬浮物含量为4.2%,三联箱运行周期25天。

61.对比例3

62.与实施例1不同之处在于,采用普通相同粒径的无烟煤填料作为过滤装置的过滤床层,对华能济宁电厂的脱硫废水进行预处理,石灰加入量为68ppm,有机硫加入量为30ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为4.7%,三联箱运行周期25天。

63.对比例4

64.采用沉降池对华能济宁电厂的脱硫废水进行预处理,石灰加入量为68ppm,有机硫加入量为30ppm,絮凝剂加入量为15ppm,处理后的脱硫废水中的悬浮物含量为4.7%,三联箱运行周期35天。

65.经过对上述实施例和对比例中,悬浮物的含量、加药量和三联箱运行周期数据进行分析,可以得出以下结论:

66.(1)本发明对不同电厂产生的脱硫废水的预处理均有一个较好的预处理效果,能够有效降低脱硫废水中的悬浮物,避免了悬浮物在三联箱处理废水时发生堵塞,同时还能减少药剂(如石灰、有机硫、絮凝剂)的使用量,增加了三联箱的运行周期,提高了三联箱运行的稳定性。

67.(2)本发明的填料与现有的填料相比,能够有效降低脱硫废水中的悬浮物的含量,

且三联箱具有较长的运行周期,避免了悬浮物在三联箱处理废水时发生堵塞,提高了三联箱运行的稳定性;

68.(3)本发明的脱硫废水预处理工艺与现有的沉降池的脱硫废水处理工艺相比,能够有效降低悬浮物的含量,增加三联箱的运行周期,提高了三联箱运行的稳定性。

69.(4)填料的大小对过滤效果有重要的影响,当填料过大,填料之间的缝隙过大,对脱硫废水的悬浮物的过滤效果和吸附效果会变差,使得脱硫废水中的部分悬浮物不能得到有效过滤,会影响三联箱的运行周期;同时,过滤装置中过滤床层的高度对过滤效果有重要的影响,当过滤床层小于1m时,意味着过滤装置中的填料过少,脱硫废水流经过滤床层时,部分悬浮物不能得到有效过滤,并且床层的高度过小会使水通量快速下降,使清洗周期缩短。

70.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1