一种碳四炔烃选择加氢催化剂及其制备方法与流程

本发明涉及一种碳四炔烃选择加氢催化剂及其制备方法,具体涉及一种裂解混合碳四馏分选择加氢除炔催化剂及其制备方法。

背景技术:

1、烃类蒸汽裂解制乙烯装置通常会副产质量分数10%~15%的混合碳四馏分,成分中除含有40%~60%的1,3-丁二烯外,还含有0.5%~2.0%的炔烃。在进行丁二烯抽提时,会产生高炔烃含量的尾气,易引起火灾和爆炸,存在一定的安全隐患,生产单位通常利用大量的丁烯、丁烷将炔烃稀释到安全范围后排火炬处理或者低价售卖,带来一定的经济损失和环境污染,而采用加氢技术可以将含炔烃物料加氢成为丁二烯、丁烯、丁烷,是提升丁二烯装置附加值的主要途径。其中,碳四炔烃选择加氢制丁二烯路线带来的经济效益更为可观。碳四炔烃选择加氢回收丁二烯技术分为前加氢技术、后加氢技术和混合加氢技术3种工艺路线,其中前加氢技术是在传统的丁二烯抽提工艺之前增加炔烃加氢工艺,将混合碳四中的炔烃加氢达到丁二烯产品对炔烃含量要求。与后加氢相比,采用前加氢工艺路线可以省去第二萃取精馏系统,简化生产流程,降低生产能耗,但是丁二烯损失一般大于2%,因此要求催化剂具有较高的选择性。

2、中国专利cn102249838a公开了一种碳四烃物流中炔烃的选择加氢方法及负载型钯催化剂。通过在催化剂制备过程中使用电离辐射以及添加自由基清洗剂的方式去控制钯位点的晶面状态,从而达到提高其对炔烃选择性的目的,其对炔烃的选择性最高能达到74.11%,但该发明并未给出催化剂长周期运转稳定性的详细说明。

3、中国专利cn102886262a公开了一种催化剂,使用ni-cu双金属活性元素,其中ni含量为10~20%、cu含量为3~10%,其余为氧化铝载体。该催化剂对ea(丁炔)、va(乙烯基乙炔)的选择性可达90%和84.1%,但对丁二烯也有很大损耗,其丁二烯在整个反应过程中减少了67.5%。

4、中国专利cn106552647b公开了一种催化剂制备方法,将铜铝合金与含有苛性碱的溶液进行混合,得到雷尼铜催化剂;然后将所述雷尼铜催化剂与含有银离子的溶液进行接触反应得到银修饰的雷尼铜催化剂。该催化剂选择性高、催化效率高,并且进行碳四馏分选择性加氢除炔时能够显著提高反应空速,但催化剂制备过程较为复杂,且催化剂活性稍有欠缺。

5、中国专利cn103418378b涉及一种碳四馏分选择性加氢除炔催化剂及其制备方法,催化剂载体为氧化铝,以pd为主活性组分,fe、ni、la为助活性组分。该催化剂制备简单,具有较高的加氢除炔活性和较高的反应体积空速,且具有再生周期长的优点,但该催化剂的选择性不够理想,加氢过程丁二烯损失率较高。

6、中国专利cn102463117b涉及一种炔烃选择加氢催化剂及其制备方法,催化剂载体采用氧化钛-氧化铝复合氧化物载体,cu为主活性组分,co、镧系金属、ni、zn为助活性组分。该催化剂选择性好,抗中毒能力强,但催化剂的长周期运转稳定性还有待提升,难以满足工业应用需要。

7、中国专利cn201911000611.5公开了一种碳四炔烃选择加氢制丁二烯催化剂及制备方法,该催化剂采用zro2/cdo/bi2o3复合载体,以pd为主活性组分,ⅶb族金属、la为助活性组分,催化剂具有较好的选择性与稳定性,但催化剂载体制备工艺复杂,催化剂制备周期较长,限制了其在工业方面的应用。

8、中国专利cn104096573b公开了一种高抗结焦选择加氢催化剂的制备方法,催化剂载体主要为氧化铝,并具有双峰孔分布结构,含双活性组份pd和ni,活性组分钯主要分布载体表面特别是小孔中,而抗结焦组分ni主要分布在大孔中,该催化剂特别适用于碳二、碳三馏分加氢,可明显减少了绿油生成量和催化剂结焦,延长了催化剂使用寿命,提高了装置运行的经济效益。

9、中国专利cn113663688a公开了一种含炔碳四加氢催化剂的制备方法,催化剂的载体主要为氧化铝,并具有双峰孔分布结构,催化剂活性组分主要为pd、mo、ni、cu,其中ni、cu是以微乳液方式负载在载体的大孔中;mo采用溶液法负载,大部分pd采用溶液法负载,少部分pd采用微乳液法负载。该催化剂适用于含炔碳四后加氢过程,具有良好的加氢活性和高抗结焦性。

10、对加氢反应而言,一般在催化剂应用前首先需要对加氢催化剂进行还原,使活性组分以金属态存在,从而使催化剂具有加氢活性。因为催化剂制备高温焙烧过程中,金属盐一般分解为金属氧化物,并形成纳米尺寸的团簇。不同的氧化物由于化学特性不同,需要在不同的温度下进行还原。对纳米尺寸的金属而言,200℃左右温度是一个重要临界温度,超过该温度,金属粒子会十分显著的产生聚集。因此,如何减少主活性组分在还原过程中的聚集,提高活性金属组分分散度,对加氢催化剂而言,有十分重要的意义。

技术实现思路

1、本发明的目的在于提供一种碳四炔烃选择加氢催化剂及其制备方法,本发明的方法制备的催化剂具有优异的加氢活性、选择性、运转稳定性以及抗结焦性能,可用于碳四炔烃选择加氢反应。

2、为达上述目的,本发明提供一种碳四炔烃选择加氢催化剂的制备方法,所述催化剂的载体主要为氧化铝且具有双峰孔结构,含活性组分pd、pt、ni、cu、ce、pb,该制备方法包括以下步骤:

3、(1)将ni的可溶性前驱体和cu的可溶性前驱体溶于水中,加入油相、表面活性剂和助表面活性剂,搅拌形成微乳液,将高温焙烧后的载体加入到制备好的微乳液中浸渍,滤除余液,干燥、焙烧,得到半成品催化剂a;微乳液的粒径大于载体的小孔最大孔径,且小于载体的大孔最大孔径;

4、(2)将pd的可溶性前驱体溶于水,得到含pd的溶液,溶液量为半成品催化剂a饱和吸水量的100-115%,调节ph为1~3,再将半成品催化剂a加入含pd的溶液中浸渍,干燥、焙烧,得到半成品催化剂b;

5、(3)将ce的可溶性前驱体与pt的可溶性前驱体共同溶解在去离子水中,得到含有ce和pt的溶液,溶液量为半成品催化剂b饱和吸水量的100-115%,调节ph为1~5,将半成品催化剂b浸渍在含有ce和pt的溶液中,待溶液全部吸收后,干燥、焙烧,得到半成品催化剂c;

6、(4)将pb的可溶性前驱体溶于去离子水中,得到含有pb的溶液,溶液量为半成品催化剂c饱和吸水量的100-115%;将半成品催化剂c浸渍在含有pb的溶液中,待溶液完全吸收,干燥、焙烧,得到最终催化剂;

7、其中,所述表面活性剂为离子型表面活性剂或非离子型表面活性剂,所述油相为c6~c8饱和烷烃或环烷烃,所述助表面活性剂为c4~c6醇类;水相与油相的重量比为1.5~3,表面活性剂与油相的重量比为0.15~0.65,表面活性剂与助表面活性剂的重量比为1~1.2。

8、催化剂制备过程中,ni-cu以微乳液的形式浸渍负载在载体的大孔中,微乳液的粒径大于载体的小孔孔径,而小于载体的大孔最大孔径。ni-cu金属盐包含在微乳液中,由于空间阻力,难以进入尺寸较小的载体孔道中,因此主要进入载体的大孔中。其余活性组分以溶液的形式浸渍负载在载体的小孔中。由于小孔的虹吸效应更强,因此以溶液形式负载的pd等活性组分主要负载在催化剂的小孔中。

9、ni-cu一般需要在350-400℃还原,但是在这个较高的还原温度下,pd活性中心会发生较为明显的聚集。发明人发现,在催化剂的大孔中负载ni-cu组分,可以降低催化剂的表面的结焦程度,从而延长催化剂的运行寿命。此外,在催化剂浸渍过程中加入ce后,pd在催化剂还原过程中的聚集程度会得到缓和,如果ce、pt同时负载,即使经过5次以上的烧焦,活性组分的分散度仍然降低不超过20%。原因可能是ce的金属盐,经焙烧后,会形成ce的氧化物,是以单层分布的形式存在。当pt与ce共负载时,pt主要负载在ce的氧化物上,推测有可能形成了pt2+--o2--ce4+物种,二者结合力远高于pt与氧化铝的结合力,这样,与ce共同负载的pt原子就像单独负载的pt颗粒外的一个个“原子格栅”,阻止了pd颗粒的长大,从而起到提高pd活性中心抗高温团聚,提升催化剂活性金属组分分散度的作用。

10、为了使pt与ce形成的“原子格栅”能够阻止pd颗粒的团聚,pt与ce同样采用溶液法负载,使其主要位于催化剂的小孔内。

11、在主活性组分pd负载之后,通过溶液法负载pb,其作用是与pd形成合金,以提高碳四炔烃加氢的选择性。

12、为防止ni-cu进入小孔,覆盖已负载的pd,最好是溶液法负载pd是在微乳液法负载ni-cu后进行。此外,负载pb最好在溶液法负载pd之后进行。优选地,所述步骤(2)可以在所述步骤(1)之前进行,也可以在所述步骤(1)之后进行。

13、优选地,所述载体的比表面积为60~160m2/g,所述载体的双峰孔结构中小孔的孔径为10~40nm,大孔的孔径为50~400nm,所述微乳液的粒径大于40nm且小于400nm。

14、优选地,所述表面活性剂为非离子型表面活性剂,更优选的是聚乙二醇辛基苯基醚(triton x-100)或十六烷基三甲基溴化铵(ctab);所述油相为环己烷或正己烷;所述助表面活性剂为正丁醇或正戊醇。

15、优选地,所述载体为氧化铝或主要是氧化铝,载体中的氧化铝最好在80wt%以上,本发明并不特别限定氧化铝的晶型,所述氧化铝的晶型最好为γ、θ或其混合晶型。此外,所述载体中还可含有其它金属氧化物如氧化镁、氧化钛等。

16、优选地,ce的含量为0.1-0.6wt%,在该含量下,ce可形成单层氧化铈,也可形成非连续的氧化铈分子层,与ce共浸渍的pt含量为0.003-0.03wt%,以单原子的形式存在,主要负载在氧化铈上。

17、优选地,所述pd的可溶性前驱体为氯化钯、硝酸钯中的至少一种;所述ni的可溶性前驱体为六水合硝酸镍、硫酸镍、氯化镍中的至少一种;所述cu的可溶性前驱体为硫酸铜、氯化铜、硝酸铜中的至少一种;所述pt的可溶性前驱体为氯化铂、氯铂酸中的至少一种;所述ce的可溶性前驱体为氯化铈、硝酸铈中的至少一种;所述pb的可溶性前驱体为乙酸铅。

18、本发明并不特别限制焙烧的条件,优选地,步骤(1)、步骤(2)、步骤(3)或步骤(4)中,所述焙烧的温度为400~600℃,时间为3~6小时。

19、本发明并不特别限制浸渍的时间,优选地,步骤(1)、步骤(2)、步骤(3)或步骤(4)中,所述浸渍的时间为0.5~4小时。

20、优选地,所述载体的形状可以是球形、齿球形、圆柱形、三叶草形、四叶草形等。

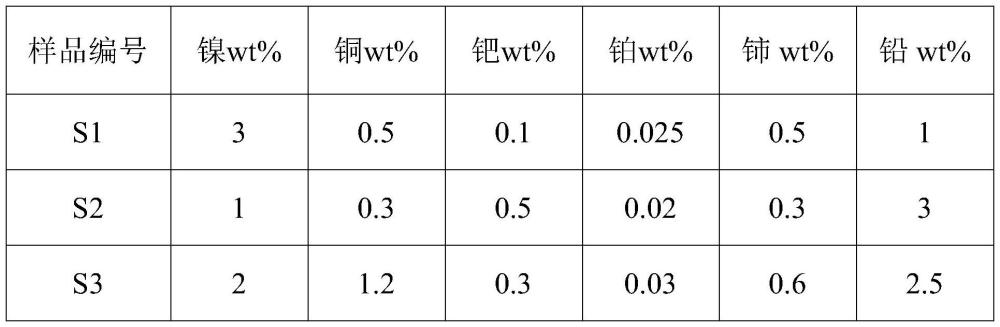

21、本发明还提供一种碳四炔烃选择加氢催化剂,包括载体和活性组分,所述催化剂载体主要为氧化铝,具有双峰孔结构,所述活性组分包括pd、pt、ni、cu、ce、pb,以催化剂的质量为100%计,pd含量0.1~0.5%,ni含量0.5~5%,cu含量0.1~1.5%,ce含量0.1~0.6%,pt含量0.003~0.03%,pb含量0.01~3%;其中ni和cu以微乳液方式负载,其余活性组分以溶液形式负载,所述微乳液的粒径大于载体的小孔最大孔径,且小于载体的大孔最大孔径。

22、优选地,以催化剂的质量为100%计,pd含量优选0.2~0.4%,ni含量优选1~3%,cu含量优选0.5~1%,ce含量优选0.2~0.4%,pt含量优选0.008~0.018%,pb含量优选1~2%。

23、优选地,所述催化剂的还原温度最好是350~400℃。

24、本发明的制备方法得到的催化剂具有以下特性:在加氢反应开始时,由于pd的加氢活性高,而且主要分布在小孔中,因而碳四炔烃的选择性加氢反应主要发生在小孔中。随着催化剂运行时间的延长,催化剂表面生成了一部分分子量较大的副产物,这些物质由于分子尺寸较大,较多的进入大孔中,而且停留时间较长,会在ni-cu的催化作用下,发生双键的加氢反应,而生成饱和烃或不含孤立双键的芳香烃,不易生成分子量更大的物质。该催化剂再生后,还原仍然在350~400℃,再生后催化剂活性选择性不会发生明显变化。当ce含量较高时,绿油的生成量明显上升,但催化剂结焦并没有明显加速。该催化剂经过5次左右再生后,其活性选择性没有明显变化。

25、本发明的碳四炔烃选择加氢催化剂及其制备方法,可有效减少主活性组分在高温还原过程中的聚结,催化剂适用于裂解碳四馏分中炔烃的选择性加氢,且适用于碳四炔烃选择加氢的前加氢工艺,具有较高的活性、选择性、稳定性以及抗结焦性能。

26、碳四炔烃的选择加氢反应发生在pd组成的主活性中心,反应中生产的绿油等大分子,容易进入催化剂的大孔中。在催化剂的大孔中,负载了ni-cu组分,ni-cu具有饱和加氢功能,绿油组分会在ni-cu活性中心发生饱和加氢反应。由于双键被加氢饱和,绿油组分不能再发生聚合反应或聚合反应速率大大降低,其链增长反应终止或延缓,不能形成巨大分子量稠环化合物,容易被物料带出反应器,因此催化剂的表面的结焦程度会大大降低,从而延长催化剂的运行寿命。

- 还没有人留言评论。精彩留言会获得点赞!