一种车斗自动喷涂方法与流程

本发明涉及喷涂,特别涉及一种车斗自动喷涂方法。

背景技术:

1、喷涂形式可以是有气喷涂、高压无气喷涂或静电喷涂的一种,可以为自动往复式喷涂、通过式自动喷涂或机器人喷涂等。

2、其中,静电喷涂是可以和空气混气喷涂加以组合应用,并将各自的优点综合成一个新的喷涂方法。在接地工件和喷枪之间加上直流高压,就会产生一个静电场,带负电的涂料微粒喷到工件时,经过相互碰撞均匀地沉积在工件表面,那些散落在工件附近的涂料微料仍处在静电场的作用范围内,它会环绕在工件的四周,这样就喷涂到了工件所有的表面上。因此它特别适合喷涂栅栏、管道、小型钢结构件、钢管制品、五金、眼镜架、饰品等几何形状复杂、表面积较小的工件,能方便、快捷地将涂料喷涂到工件的每一个地方,可以减少涂料过喷、节省涂料。涂料传递效率高达60-85%且其雾化情形很好,涂膜厚度均匀,有利于产品质量的提高。

3、在工件的表面喷涂涂层,能够有效提高工件材料的抗腐蚀能力、延长工件的服役寿命等特点,已普遍应用于车辆车厢的防护中,一般要求涂层厚度均匀且质量稳定,车厢由底板、前板、以及可翻动的后板、左侧板及右侧板组成,内外一共10个待喷涂面,现有的喷涂过程一般采用车厢内壁、外壁分别单独喷涂,

4、而且,在实际喷涂过程中采用工人手工喷涂方式,由于操作工人喷涂习惯及操作熟练程度不同,很难保证涂层厚度均匀且质量稳定,而且,各个面的喷涂按顺序依次进行,需要完成一个部位的喷涂,再进行另一个部位的喷涂;喷涂工位、喷枪喷涂节点和喷枪喷涂轨迹设置不合理,导致喷涂效率较低。涂层质量不稳定,可能会导致部分涂层提前失效。

5、就提高涂层质量稳定性而言,机械手喷涂虽然比手工喷涂具有不可代替的优越性,但是,机器人喷涂连接圈轨迹示教困难,自动上粉效果差,人工补喷量较大;而且,就喷涂效率来说,单个机器人负载喷枪数量一般少于3把,此喷枪数量难以在生产节拍内完成较大面积的喷涂;机器人机构复杂,维保难度高。

6、因此,使用自动往复式喷涂、通过式自动喷涂,这两种方式相结合的自动化喷涂是解决车厢表面涂层质量稳定性、提高喷涂效率的发展方向。

技术实现思路

1、基于此,有必要提供一种生产效率高、一体化喷涂的车斗自动喷涂方法。

2、为解决上述技术问题,本发明提供一种车斗自动喷涂方法,所述车斗包括底板、前板、以及可翻动的后板、左侧板及右侧板,所述前板、所述左侧板、所述后板及所述右侧板依次首尾相连围合成一框架,所述底板的四周分别与所述前板、所述左侧板、所述后板及所述右侧板相接,从而形成所述车斗,对所述车斗自动喷涂方法包括如下步骤:

3、s1、喷涂前准备:使用输送装置固定车斗,并将所述车斗输送到打磨擦净室,在打磨擦净室中,完成焊缝的清理;

4、s2、人工预喷涂:所述输送装置将所述车斗输送到底面合一粉房的第一工位,在第一工位处,所述车斗静止,人工对车斗各部件之间的贴合面进行喷涂,贴合面的喷涂完成进入下一道工序;

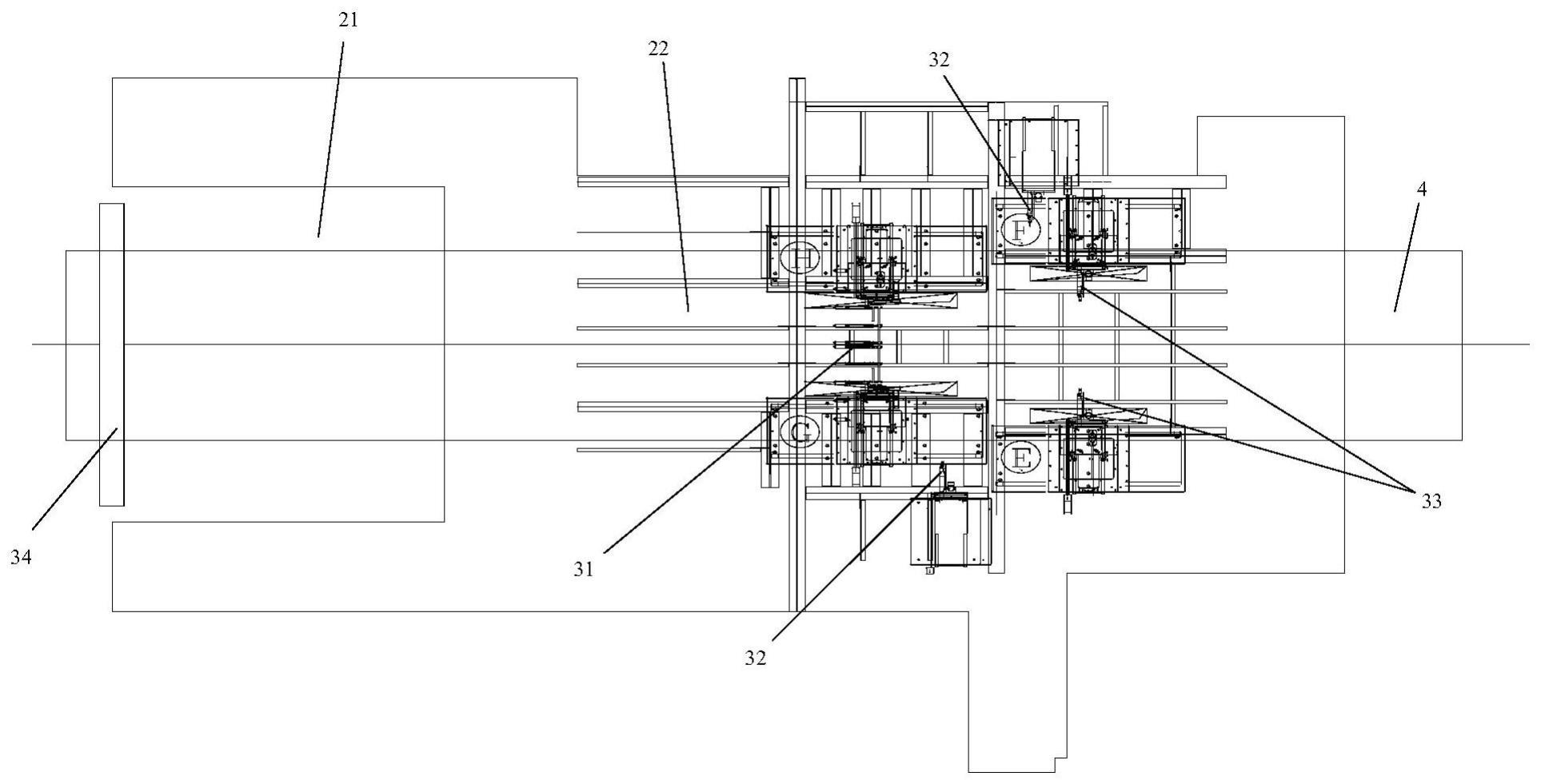

5、s3、自动喷涂:所述输送装置将所述车斗输送到底面合一粉房的第二工位,并在到达第二工位所后,所述输送装置将所述车斗以第一速度由底面合一粉房的第一端朝向底面合一粉房的第二端移动,第一工位处的喷枪对车斗的内外表面进行喷涂,所述底面合一粉房的顶部设置有第一顶部喷涂组件,所述第一顶部喷涂组件位于所述车斗的正上方,所述车斗滑行经过第一顶部喷涂组件,第一顶部喷涂组件上设置有第一喷枪,第一喷枪依次对所述前板、底板、后板进行喷涂,从而完成对前板和后板内外表面、以及底板上表面的喷涂;

6、s4、烘烤固化:所述输送装置将所述车斗输送到烘房,对车斗进行高温烘烤,使粉末附着并固化在所述车斗的内外壁上;

7、s5、冷却处理:烘烤后,输送装置设备将车斗输送到冷却室进行冷却。

8、优选地,步骤s3中,所述第一顶部喷涂组件通过翻转喷枪改变喷射角度,通过多次翻转喷枪,依次对所述前板、底板、后板进行喷涂,所述第一喷枪随车斗移动时还进行垂直方向的升降移动,所述第一喷枪的移动速度与所述第一速度相同,使得所述喷枪与车斗表面的喷涂距离保持不变。

9、优选地,步骤s3,所述第一顶部喷涂组件的喷涂具体包括如下步骤:

10、s301、第一次改变所述第一喷涂组件上的第一喷枪的角度,使得所述第一喷涂组件上的第一喷枪的角度翻转180度,所述第一喷涂组件通过对喷枪的翻转及升降移动依次完成对前板外壁和内壁的喷涂;

11、s302、第二次改变所述第一喷涂组件上的第一喷枪的角度,使用翻转后的所述第一喷枪对底板上表面进行喷涂,对底板上表面进行喷涂时,所述第一喷枪保持静止,所述喷枪与所述底板所在的平面相垂直;

12、s303、第三次改变所述第一喷涂组件上的第一喷枪的角度,使用翻转后的所述第一喷枪对后板内壁进行喷涂,第一喷枪第四次改变角度,从而对后板外壁进行喷涂。

13、优选地,步骤s301中,在第一喷枪对前板内壁和外壁、以及对后板内壁和外壁的喷涂过程中,所述第一喷枪以第一速度随车斗移动,从而使得第一喷枪到喷涂表面的距离保持恒定,在第一喷枪对底板上表面的喷涂过程中,第一喷枪保持静止,从而使得第一喷枪沿底板从第一端向第二端完成喷涂。

14、优选地,步骤s3中,还包括对侧板外壁的喷涂,具体包括如下步骤:使用第二喷涂组件对侧板外壁进行喷涂;第二喷涂组件包括左、右两个,分别位于车斗的左右两侧,所述第二喷涂组件还包括侧面平移装置和固定杆,所述固定杆上设置有第二喷枪,左、右两侧的所述第二喷枪分别用于对侧板外壁进行喷涂。

15、优选地,步骤s3中,还包括对侧板内壁的喷涂,具体包括如下步骤:

16、使用第三喷涂组件对侧板内壁进行喷涂;第三喷涂组件包括左、右两个,第三喷涂组件包括顶部升降往复机和长杆,所述长杆上固定有第三喷枪,左、右两侧的所述第三喷枪分别用于对侧板内壁进行喷涂,所述第三喷枪随车斗同步移动时还进行垂直方向的升降移动,所述第三喷枪的移动速度与所述第一速度相同,使得第三喷枪能从底部伸入车斗内,完成对左侧板和右侧板内壁的喷涂。

17、优选地,所述输送装置为滚轮滑橇,所述输送装置位于粉房底部,并依次贯穿所述打磨擦净室、烘干室、冷却室。

18、优选地,所述后板、所述左侧板及所述右侧板均可转动开合,在步骤s2中,将所述车斗可翻动的左侧板、右侧板、后板、栅栏翻转,从而露出与其他部件的贴合面,手工对贴合面进行喷涂后,将可翻动的左侧板、右侧板、后板、栅栏进行复原。

19、优选地,在第一工位处设置人工升降平台,将可翻转栅栏打开,使得栅栏所在平面与所述竖直面之间的角度为45~90°

20、本发明的有益效果:本技术根据待喷涂工件的形状,本自动喷涂方法通过依次对底板、前板、后板、左侧板及右侧板进行自动喷涂,采用全流程自动化喷涂工艺,对车斗的各个面分别进行喷涂,喷涂效率高,工件的喷涂效果较好,喷涂获得的涂层较为均匀;对车厢的内外壁进行自动化喷涂,喷涂的空粉低、粉末利用率高,该喷涂工艺采用底面一体喷涂,减小整个生产线的长度,后面工序的工作时间,提升后面工序的生产节奏,节省生产设备投资及生产能耗。

- 还没有人留言评论。精彩留言会获得点赞!