本发明涉及逆水煤气变换催化剂及其制造方法,并且,涉及具备使用这种逆水煤气变换催化剂的催化剂反应部的电解反应系统、烃制造系统。

背景技术:

1、在制造烃时,将一氧化碳和氢气作为原料气体,由这些气体获得甲烷气体的技术是已知的。

2、专利文献1中公开了作为上述原料气体之一的一氧化碳制造系统。

3、专利文献1中公开的系统具备进行电解处理的电解装置(相当于本发明的电解反应部),向该装置的阴极供给二氧化碳和水,通过电解而生成氢气、一氧化碳。在该反应中,未反应的水、二氧化碳发生残留。因而,将从电解装置输出的氢气、一氧化碳、未反应的水、二氧化碳送至逆变换反应器(相当于本发明的逆水煤气变换反应部),使二氧化碳与氢气发生反应而生成一氧化碳和水。

4、电解装置在700~900℃左右工作,逆变换反应器在600~950℃左右工作,作为催化剂,可以使用铜(cu)、镍(ni)等(该说明书的第[0029]段)。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2019-35102号公报

技术实现思路

1、发明所要解决的课题

2、此处使用的催化剂也被称为逆变换催化剂,其成为进行下述水煤气变换反应(由一氧化碳和水生成二氧化碳和氢气的反应)的逆反应(由二氧化碳和氢气生成一氧化碳和水的反应)、即逆水煤气变换反应的催化剂。

3、co+h2o→co2+h2δh=-41kj/mol

4、作为前者的水煤气变换反应是在氢气制造工艺等中广泛使用的反应,其是使一氧化碳与水发生反应而转换成二氧化碳和氢气的反应,由于反应为放热反应,因此,越在低温下进行则平衡越向二氧化碳生成侧移动。因而,以往进行了低温活性高的催化剂的开发。一般来说,已知在300~450℃左右使用的铁-铬系催化剂、在200℃左右使用的铜-锌系催化剂。

5、另一方面,基本没有需要水煤气变换反应的逆反应(逆水煤气变换反应)的用途,因此,至今为止基本未进行适合于逆水煤气变换反应的催化剂的开发。

6、逆水煤气变换反应是使二氧化碳与氢气发生反应而转换成一氧化碳和水的反应,但该反应为吸热反应,为了使平衡向一氧化碳生成侧移动,与水煤气变换反应不同地需要高温,因此,寻求能够尽可能在高温下使用的催化剂。然而,从这种观点出发,基本未进行适合于逆水煤气变换反应的高性能催化剂的开发。

7、本发明的目的在于,获得能够在高温下使用的逆水煤气变换催化剂,并且,获得其制造方法。进而在于,提供能够一并使用电解反应和逆水煤气变换反应来获得例如用于制造烃的原料的系统。

8、用于解决课题的手段

9、本发明的第一特征构成涉及逆水煤气变换催化剂的制造方法,在于将向氧化铝中至少添加镍成分而得到的前体在500℃以上的温度下进行烧成这一点。

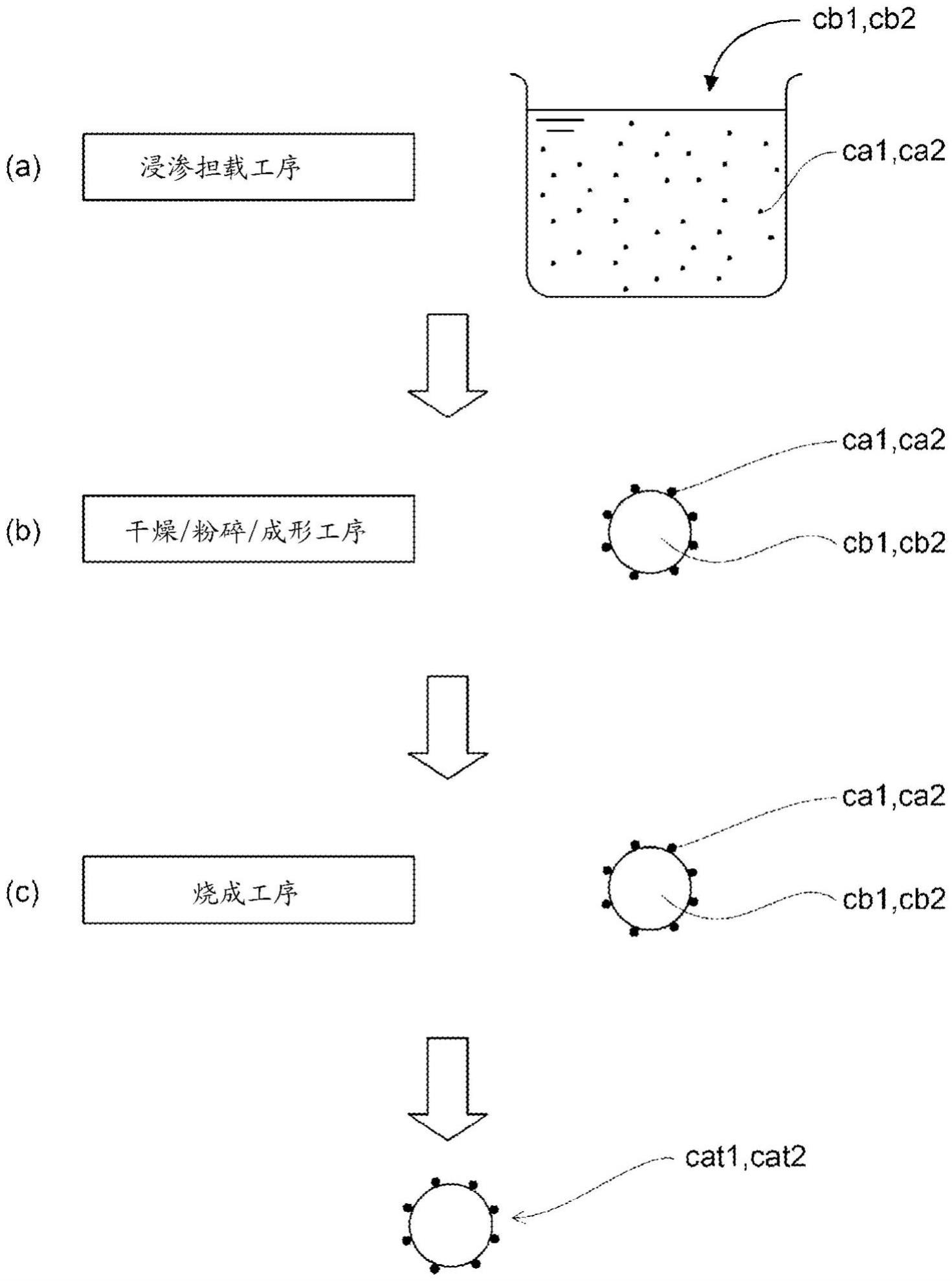

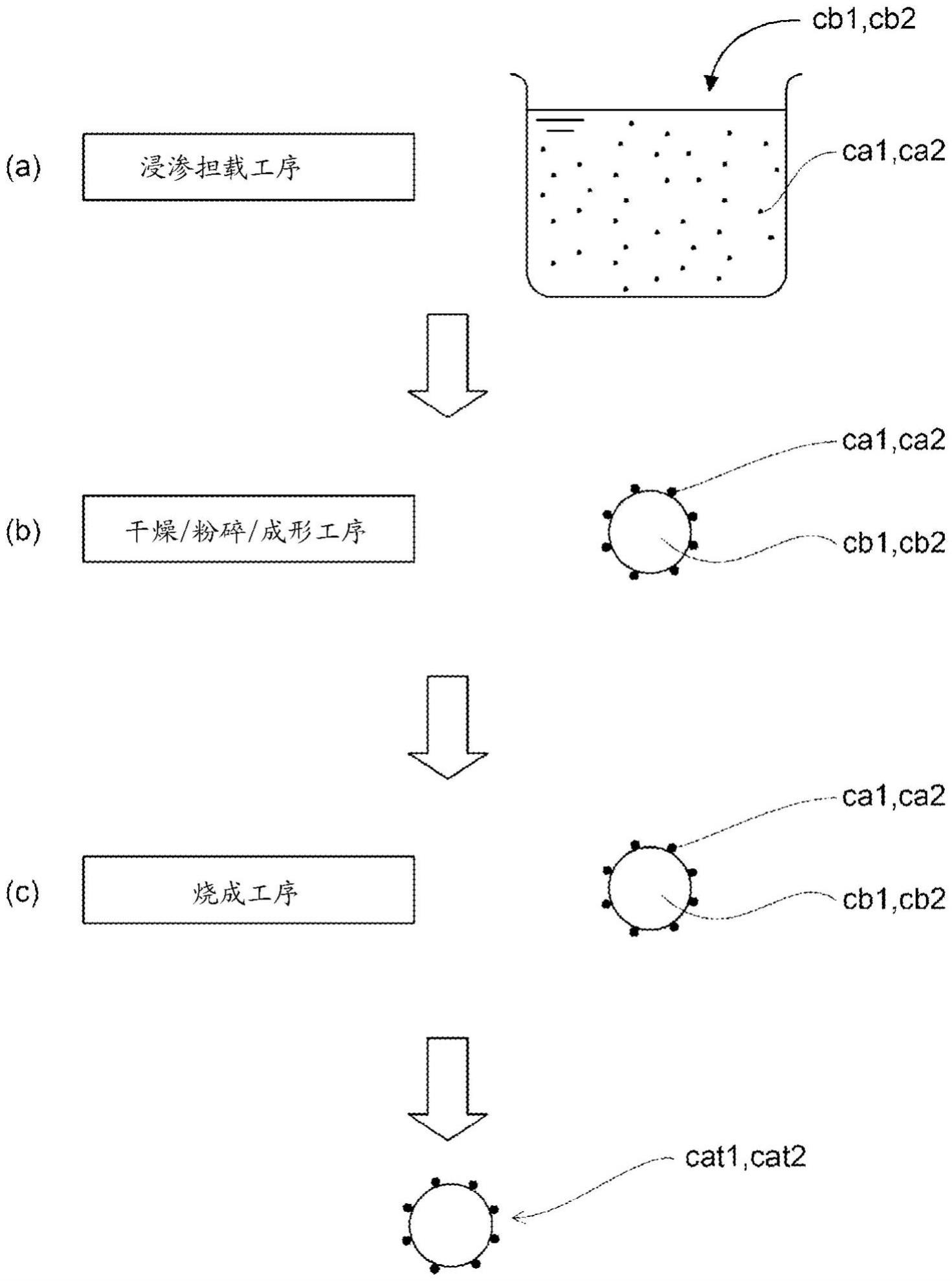

10、如后所述那样,作为逆水煤气变换催化剂的候补而研究了各种催化剂,但作为其候补,也研究了历经烧成过程而得到的包含镍和铝的催化剂。在该研究中,使其烧成温度从450℃上升至1000℃。其结果发现:在450℃下进行烧成的催化剂的活性低,与此相对,若使烧成温度上升得高于500℃,则其催化活性显著上升,co2转化率到达平衡值(计算值)的附近,本发明人等从而完成了本发明。图3中示出将烧成温度设为450℃的样品的结果以及使烧成温度上升至600℃、800℃、1000℃、1200℃的样品的结果。需要说明的是,该图中也记载了co2转化率的平衡值(计算值)来作为参考。

11、催化剂的制备会历经对所谓历经浸渗担载工序而得到的前体进行烧成处理的工序,但根据图3中示出的结果,由于在450℃烧成的样品与500℃以上(600℃、800℃、1000℃、1200℃)烧成的样品之间产生了明显的特性差异,因此认为:两者之间的催化剂结构会产生明显差异。即可推测:在450℃烧成的样品中,镍单纯分布于氧化铝的表面,与此相对,若进行500℃以上的烧成处理,则生成镍与氧化铝的复合氧化物(尖晶石结构的复合氧化物),活性得以显著提高。该催化剂是在较高温侧的活性高的催化剂,并且,在高温侧进行烧成操作,因此,即便在上述平衡反应向逆水煤气变换反应侧推进的高温区域(例如600℃~800℃)内使用,也不易发生催化剂的结块等加剧等问题。

12、进而,也将该催化剂与使用昂贵的贵金属铂的例子加以对比,但本发明所述的催化剂显示出毫不逊色的活性。

13、本次,本发明人等率先确认到上述事实,完成了本发明。

14、因此,在制造逆水煤气变换催化剂时,如作为本发明的第二特征构成而记载的那样,可以实施使镍浸渗担载于以氧化铝作为主成分的载体的浸渗担载工序,并且,将该浸渗担载工序中得到的前体在500℃以上的温度下进行烧成。

15、另外,如此操作而得到的逆水煤气变换催化剂具有以下的特征。

16、(1)在催化剂内包含nial2o4相作为结晶相(本发明的第三特征构成、本发明的第七特征构成)。

17、(2)每1g催化剂的co吸附量为0.45ml以下(本发明的第四特征构成)。

18、(3)镍的平均晶体粒径为10nm以上(本发明的第五特征构成)。

19、(4)bet表面积为105m2以下(本发明的第六特征构成)。

20、本发明的第八特征构成在于电解反应系统这一点,所述电解反应系统至少具有逆水煤气变换反应部和电解反应部,所述逆水煤气变换反应部至少包含至此为止说明的逆水煤气变换催化剂。

21、根据本特征构成,在电解反应部至少将水电解,并且,利用所生成的氢气,借助本发明所述的逆水煤气变换催化剂将二氧化碳制成一氧化碳,从而能够得到在烃合成中使用的原料(至少为氢气和一氧化碳)。

22、在该构成中,通过在逆水煤气变换反应部采用能够在高温侧获得充分活性的本发明所述的逆水煤气变换催化剂,从而能够有效地生成例如烃合成所需的氢气和一氧化碳,并制造烃。如后所述那样,特别优选能够利用逆水煤气变换反应来调整氢气与一氧化碳的比率。

23、另外,能够有效地在逆水煤气变换反应部利用电解反应部的热(能量)。

24、因此,如本发明的第十一特征构成所示那样,若在具备电解反应部和逆水煤气变换反应部的基础上预先具备烃合成反应部,则能够构筑利用所生成的氢气和一氧化碳来合成烃的烃制造系统。

25、本发明的第九特征构成在于前述电解反应部具有电解池单元这一点,所述电解池单元在支撑体上至少形成有电极层、电解质层和对电极层。

26、根据本特征构成,作为在电解反应部使用的电解池,通过在即便薄也具有充分强度的牢固的支撑体上具备例如薄膜状的电极层、电解质层和对电极层,从而能够既降低构成形成电解池的这些层的材料用量又有效地发生电解反应。其结果,能够构成紧凑、高性能、且强度和可靠性优异的电解池单元。作为这种支撑体的构成材料,可以选择金属、陶瓷。

27、本发明的第十特征构成在于前述支撑体为金属这一点。

28、通过采用金属作为支撑体,从而利用廉价的金属材料来确保强度,由此抑制材料成本,比陶瓷容易加工。

29、本发明的第十二特征构成在于将至此为止说明的逆水煤气变换催化剂在施行还原预处理后供于反应这一点。

30、本发明所述的逆水煤气变换催化剂历经烧成处理来制造,该催化剂的至少一部分呈现氧化物状态的情况较多,但针对该状态,通过在使其发生逆水煤气变换反应之前(使用前)暴露于氢气等还原气体来进行还原预处理,从而处于氧化状态的催化活性成分被还原,能够良好地发挥出催化活性。