一种应用于透明陶瓷制备的新型干法造粒工艺及装置的制作方法

本发明属于透明陶瓷生产,尤其涉及一种应用于透明陶瓷制备的新型干法造粒工艺及装置。

背景技术:

1、现有技术:

2、现有的透明陶瓷造粒工艺为湿法造粒工艺,其流程是配料(水+主料+烧结助剂)→粉磨(湿法球磨)→喷雾干燥造粒。其中,造粒工序主要是在喷雾干燥塔中进行,陶瓷主料经湿法球磨研磨后形成含水量约为30%-40%的陶瓷浆料,并由喷枪喷入喷雾干燥塔内部,同时,在喷雾干燥塔内部通有约300℃-400℃的热风,用于对陶瓷浆料液滴进行烘干,使浆料液滴变成含水量约7-8%的陶瓷粉料颗粒。

3、湿法造粒工艺存在能耗大和排放问题。湿法制粉由于其工艺流程的局限,制粉环节要先进行湿法粉磨形成料浆,再进行烘干,这样会消耗大量的燃料(煤或天然气)和水,电耗也会随之上升。湿法制粉工艺中每吨干粉制备需消耗~85kg煤炭(或~40kg天然气)和~530kg水。同时,由于湿法制粉工艺需要大量天然气,随之而来的是二氧化碳排放量巨大,以及天然气成本增高,如果热源是采用燃煤的方式,还会存在排出大量的sox、nox、粉尘等污染质。

4、干法造粒工艺,需采用干法粉磨系统将主料与烧结助剂的混合料进行气流磨破碎,破碎细度达250目级别后,采用悬浮喷雾润湿系统对粉磨后的原料粉末进行润湿,所以其成品水分主要来自喷雾润湿工艺环节,保证粉尘润湿的均匀性的同时,也保证了雾化水颗粒的平均粒径与粉磨后的原料粉末平均粒径相匹配,达成理想的团聚效应,使整个工艺流程中的耗水量及燃料使用量相较湿法工艺有了极大的降低。

5、解决上述技术问题的难度和意义:

6、因此,基于这些问题,提供一种应用于透明陶瓷制备的新型干法造粒工艺及装置具有重要的现实意义。

技术实现思路

1、本技术目的在于为解决现有技术中技术问题而提供一种应用于透明陶瓷制备的新型干法造粒工艺及装置。

2、本技术实施例为解决公知技术中存在的技术问题所采取的技术方案是:

3、一种应用于透明陶瓷制备的新型干法造粒装置的改造方法,所述应用于透明陶瓷制备的新型干法造粒装置的改造方法包括以下步骤:

4、步骤一:将原湿法工艺的喷雾干燥塔改为悬浮润湿塔连接溢出式造粒机。

5、本技术实施例还可以采用以下技术方案:

6、应用于透明陶瓷制备的新型干法造粒装置,所述应用于透明陶瓷制备的新型干法造粒装置由所述的应用于透明陶瓷制备的新型干法造粒装置的改造方法得到。

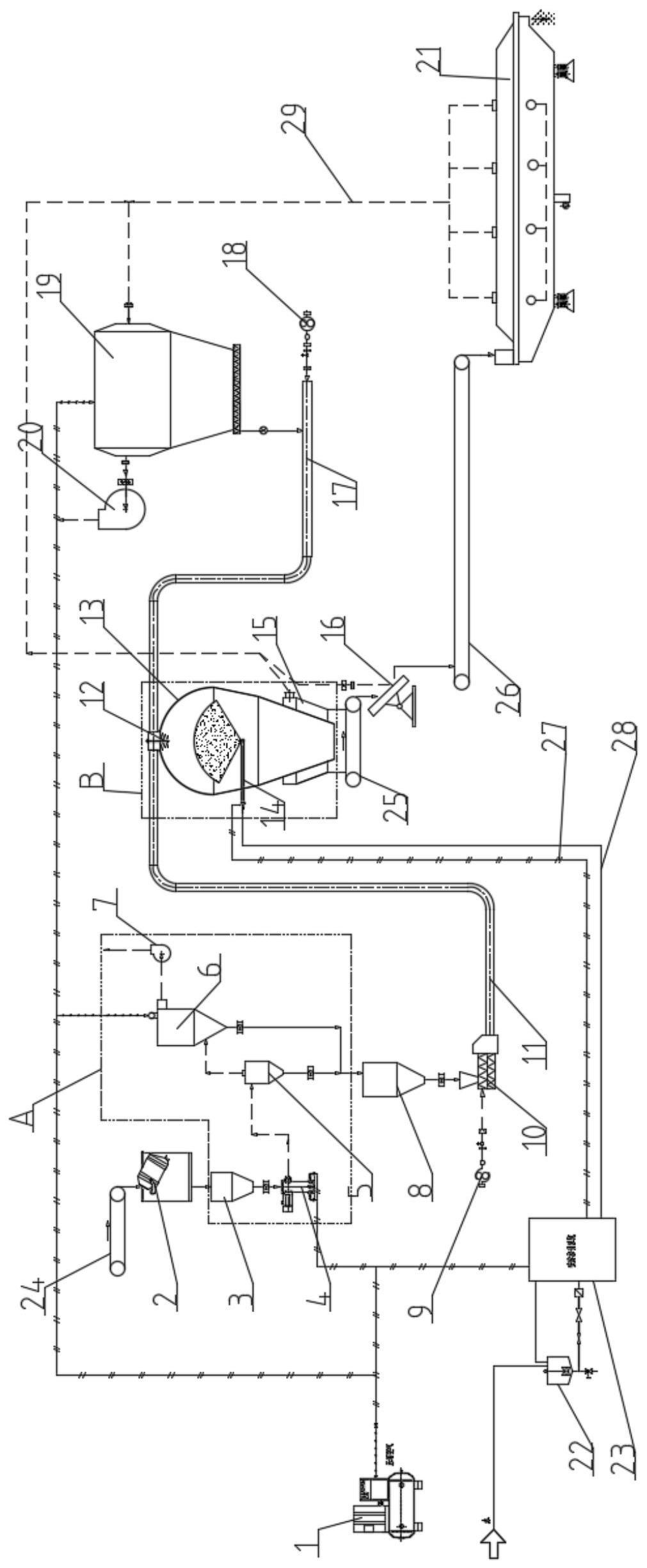

7、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述应用于透明陶瓷制备的新型干法造粒装置包括;

8、混料装置:所述混料装置包括三维混料机;

9、粉磨装置:所述粉磨装置包括气流磨,空压机为气流磨提供高压气源,气流磨与旋风分离器连接;

10、悬浮润湿装置:所述悬浮润湿装置包括悬浮润湿塔,所述悬浮润湿塔顶部设有撒料装置,旋风分离器通过气力输送管道a与撒料装置连接,所述气力输送管道a所需的高压空气由罗茨风机a提供,撒料装置下方设有雾化喷枪,所述雾化喷枪通过水输送系统与储水罐连接,高压气体输送系统为雾化喷枪装置提供高压气体;

11、造粒烘干装置:所述造粒装置包括溢出式造粒机,所述溢出式造粒机的进料口通过输送皮带与悬浮润湿塔连接,所述溢出式造粒机的出料口通过输送带与流化床连接。

12、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述溢出式造粒机为单级造粒盘。

13、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述三维混料机进料口对准输送带出料口,三维混料机的出料口连接中间仓,中间仓与气流磨出口连接;

14、所述撒料装置通过气力输送管道a与原料粉末成品仓连接,所述原料粉末成品仓与旋风分离器连接,原料粉末成品仓出料口配有失重称。

15、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述悬浮润湿塔下部锥体与收尘室插接,收尘室内部设置密封收尘板,密封收尘板上面开设多个腰形收尘孔,悬浮润湿塔的收尘室与系统收尘器连接,系统收尘器与风机b连接。

16、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述收尘室外部与悬浮润湿塔外部交叉部位采用工业帆布或工业密封胶带进行密封。

17、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述旋风分离器、收尘器和风机a依次相连,所述高压气体输送系统为收尘器及系统收尘器提供高压振达气体。

18、在上述应用于透明陶瓷制备的新型干法造粒装置中,进一步的,所述收尘输送系统包括系统收尘器,溢出式造粒机至系统收尘器之间的收尘管路,流化床至系统收尘器之间的收尘管路,以及收尘室至系统收尘器之间的收尘管路,所述系统收尘器通过气力输送管道b与撒料装置连接,所述气力输送管道b所需的高压空气由罗茨风机b提供。

19、应用于透明陶瓷制备的新型干法造粒工艺,所述应用于透明陶瓷制备的新型干法造粒工艺包括以下步骤:

20、步骤一:干法混料:将主料和烧结助剂均匀混合在一起;

21、步骤二:粉磨:将主料和烧结助剂的混合原料通过高速气流粉碎至目标细度;

22、步骤三:悬浮态润湿:将步骤二得到的原料粉末与喷雾均匀混合,对原料粉末进行润湿,使其产生团聚效应,形成初始料粒,经润湿后的料粒含水量在12%~15%;

23、步骤四:造粒烘干:将步骤三得到的初始料粒进行造粒,使成品物料粒径0.4mm~0.7mm,之后进行烘干,将物料烘干至7%~8%的含水量。

24、本技术实施例中提供的一个或多个技术方案,至少具有如下有益效果:

25、1、本发明对比传统湿法造粒环节,能耗降幅为:热源消耗:煤炭消耗降幅达~70%;天然气消耗降幅达~70%;水:用水量降幅达~70%;电耗:吨电耗降幅达~35%;co2排放:降幅达~70%。无论对于环保节能还是对于企业产品成本的控制都具有非常大的现实意义。

26、2、本发明粉磨设备由原湿法工艺的湿法连续球磨机改为干法气流磨系统,简化了粉磨工艺流程,大大减少了物料粉磨过程中的用水量。

27、3、本发明造粒机环节由原湿法工艺的喷雾干燥塔改为悬浮润湿塔+溢出式造粒机形式,悬浮润湿塔中的喷雾装置及撒料装置可精确的控制水/料比,溢出式造粒机可以通过角度及转速的调节控制成品料粒的形态,最终控制烘干前料粒水分在12%~15%左右,烘干后的成品料粒水分在7%左右,相比湿法工艺烘干前料粒水分在40%左右烘干至7%的水分,其水耗和热耗都有了大幅度的下降。

28、4、本发明对比其他干法造粒工艺的优势有以下几点:

29、(1)本发明的干法造粒工艺对比高速搅拌干法造粒工艺技术,硬度均匀性要优于高速搅拌造粒工艺,且料粒流动性要大大优于高速搅拌造粒工艺。

30、(2)本发明的干法造粒工艺对比多级造粒盘工艺技术,优势在于,单级造粒盘可以通过控制造粒盘倾角和转速来控制料粒在盘上停留的时间,从而控制料粒形态,相较于多级造粒盘工艺技术,设备结构更加简单,可靠性更高,前期的投入更少,后期也更加便于检修和维护。

- 还没有人留言评论。精彩留言会获得点赞!