超高纯四氯化钛的制备系统及制备方法与流程

本发明涉及超高纯四氯化钛的制备领域,具体而言,涉及一种超高纯四氯化钛的制备系统及制备方法。

背景技术:

1、超高纯的四氯化钛可应用于半导体集成储存器的生产与制造,用作氮化钛、二氧化钛和钛金属化学气相薄膜沉积(cvd)的液相钛源材料。作为半导体存储器制造中电容器的电极材料。

2、应用于半导体的超高纯四氯化钛的纯度要求比较严格,组分要求≥99.99%,各项杂质需小于1个ppb。杂质尤其是金属离子杂质(sb、as、cu、al、pb、fe、v、sn、ni等)会降低沉积在半导体器件薄膜层绝缘性能,导致电路板因短路而报废,而杂质中的有机物和颗粒会影响沉积膜层的均匀和平整性。一般工业级四氯化钛的组分为98%~99%,包含较多离子杂质(si、sb、as、cu、al、pb、fe、v、sn、ni等)、ccl4、ccl3cocl、cocl2、cs2等有机物和颗粒,因此开发超高纯四氯化钛的制备工艺对半导体用电子特气的国产化具有积极的意义。

3、目前,国内外企业主要采用的制备工艺为吸附法-过滤、亚沸蒸馏-精馏-过滤相结合等。现有专利申请(jp2007223877a)公开了用吸附-过滤的方法来制备高纯四氯化钛的方法:灼烧残渣小于0.01wt%,且金属杂质含量低于30ug/g的活性炭,在惰性气体环境下装入材质为玻璃、ptfe、pfa或者电解抛光的316l的吸附柱。各类金属杂质总量在1000ppb以下并且硅含量为500ppb以下的四氯化钛经过流量为0.5/hr~2/hr(/hr即:每小时进料体积比活性炭装填体积)的液相或者流量为50/hr~200/hr的气相进行吸附,若静态静置吸附,活性炭与四氯化钛的质量比为5wt%~35wt%,静置24h。吸附后,物料再经过精度为0.05μm的过滤后,四氯化钛中金属杂质均小于20ppb,并且硅含量为50ppb以下。该工艺的缺点为活性炭吸附虽然可以有效降低四氯化钛中的金属离子含量和有机物含量,但因为活性炭本身的洁净度和吸附能力有限,产品品质提升不够,且对组分无提升作用。

4、现有专利申请(cn108178185a)公开了通过亚沸蒸馏-精馏-过滤相结合的方法:四氯化钛在除钒装置内与除钒剂充分混合后,轻微搅拌加热后保持回流2h~3h,冷却后,用0.1μm以下微孔过滤器过滤,经3~5套串联的亚沸蒸馏装置后,再经两套串联的精馏塔提纯,制得检测合格的产品,产品在局部百级的净化环境下过滤、包装。所有设备均为高纯石英玻璃制品,精馏塔可以是填料塔或者是塔板塔。产品罐采用高纯石英或内衬防腐材料不锈钢材料。经过此方法提纯后,产品中w(ticl4)≥99.99999%,金属杂质总含量低于100ppb,单项杂质不超过2ppb。亚沸蒸馏-精馏-过滤相结合工艺虽然对四氯化钛质量提升比较明显,但工艺较为复杂,且亚沸蒸馏连续性差,生产成本较高,难以规模化生产。

5、鉴于上述问题的存在,需要提供一种同时满足制备工艺简单,杂质含量少及成本低的超高纯四氯化钛的制备系统。

技术实现思路

1、本发明的主要目的在于提供一种超高纯四氯化钛的制备系统及制备方法,以解决现有的超高纯四氯化钛制备工艺无法同时满足制备工艺简单,杂质含量少及成本低的问题。

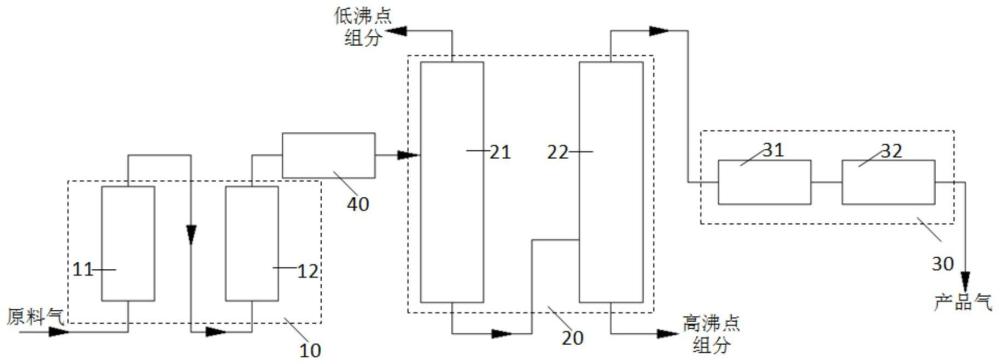

2、为了实现上述目的,本发明一方面提供了一种超高纯四氯化钛的制备系统,该超高纯四氯化钛的制备系统包括:两级液相吸附装置、精馏单元和精密过滤单元,两级液相吸附装置包括串联设置的第一吸附柱和第二吸附柱,第一吸附柱设置有第一进气口,第二吸附柱设置有吸附产物出口,且第一吸附柱选自活性炭吸附柱、改性活性炭吸附柱、分子筛吸附柱或沸石吸附柱,第二吸附柱为大孔吸附树脂吸附柱;精馏单元设置有精馏入口和精馏气出口,精馏入口与吸附产物出口通过吸附产物输送管路连通;精密过滤单元设置有精馏气入口和超高纯四氯化钛出口,精馏气入口与精馏气入口连通。

3、进一步地,第一吸附柱和第二吸附柱的直径分别独立地选自25.4~76.2mm,高径比分别独立地选自(5~10):1,装填系数分别独立地选自80~90%。

4、进一步地,第一吸附柱中吸附剂的粒度为2~5mm,孔径为2nm~50nm,比表面积为500~1500m2/g;大孔吸附树脂吸附柱选自大孔亚氨基二乙酸聚苯乙烯树脂吸附柱、大孔氨基磷酸聚苯乙烯树脂吸附柱或磺化度≥60%的苯乙烯-二乙烯基树脂吸附柱,大孔吸附树脂吸附柱的孔径10~50nm。

5、进一步地,精馏单元包括:第一精馏装置和第二精馏装置,第一精馏装置设置有精馏气入口、塔顶采出口和中间产物出口;第二精馏装置设置有中间产物入口、精馏气出口和塔底产物出口,中间产物出口与中间产物入口连通设置。

6、进一步地,第一精馏装置和第二精馏装置均为填料塔,填料塔中的填料分别独立地选自不锈钢θ环填料、三角螺旋填料或玻璃弹簧填料。

7、进一步地,填料塔中的填料分别独立地选自5mm双层不锈钢θ环填料或5mm三角螺旋填料。

8、进一步地,精密过滤单元包括串联设置的第一精密过滤装置和第二精密过滤装置,第一精密过滤装置和第二精密过滤装置的过滤精度分别独立地选自0.03~0.1μm。

9、进一步地,超高纯四氯化钛的制备系统还包括前置过滤装置,前置过滤装置设置在吸附产物输送管路上,优选地,前置过滤装置的过滤精度为0.05~0.2μm。

10、本技术的另一方面还提供了一种超高纯四氯化钛的制备方法,超高纯四氯化钛的纯度≥99.99%,超高纯四氯化钛的制备方法包括:将工业级四氯化钛进行两级液相吸附处理,得到吸附产物,其中两级液相吸附处理中采用的一级液相吸附剂选自活性炭、改性活性炭、分子筛和沸石组成的组中的一种或多种,二级液相吸附剂为大孔吸附树脂;使吸附产物进行精馏,得到精馏产物;使精馏产物进行精密过滤,得到超高纯四氯化钛。

11、进一步地,两级液相吸附过程中,一级液相吸附剂和二级液相吸附剂依次装填在串联设置的第一吸附柱和第二吸附柱中,且第一吸附柱和第二吸附柱的吸附压力分别独立地选自0.5~5bar,温度分别独立地选自10℃~50℃。

12、进一步地,工业级四氯化钛的纯度>99%,各项杂质总和小于100ppb。

13、进一步地,一级液相吸附剂的粒度为2~5mm,孔径为2nm~50nm,比表面积为500~1500m2/g,优选地,分子筛吸附剂选自zsm-5和/或13x,沸石吸附剂选自丝光沸石和/或菱沸石;大孔吸附树脂选自大孔亚氨基二乙酸聚苯乙烯树脂、大孔氨基磷酸聚苯乙烯树脂、磺化度≥60%的苯乙烯-二乙烯基树脂组成的组中的一种或多种。

14、进一步地,两级液相吸附处理中,液体的流速为20~200ml/min,第一吸附柱和第二吸附柱的直径分别独立地选自25.4~76.2mm,高径比为(5~10):1,装填系数分别独立地选自80~90%;优选地,两级液相吸附处理中,液体的流速为50~150ml/min。

15、进一步地,精馏过程包括:将吸附产物进行第一精馏过程,得到中间产物;使中间产物进行第二精馏过程,得到精馏产物;其中,第一精馏过程的塔顶压力为30kpa~50kpa,塔顶温度为140~155℃,回流进料比为5~15,理论塔板数为10~35,低沸采出量占进料量的5~10wt;第二精馏过程的塔塔顶压力为30~50kpa,塔顶温度为140~155℃,回流进料比为5~15,理论塔板数为10~35,高沸采出量占进料量为5~15wt。

16、进一步地,第一精馏过程的回流进料比为10~15,理论塔板数为20~30;第二精馏过程的回流进料比为10~15,理论塔板数为20~30。

17、进一步地,精密过滤过程包括第一精密过滤过程和第二精密过滤过程,且第一精密过滤过程的过滤精度小于第二精密过滤过程的过滤精度;优选地,第一精密过滤过程和第二精密过滤过程的过滤精度选自0.03~0.1μm。

18、进一步地,在吸附处理和精馏过程之间,超高纯四氯化钛的制备方法还包括:对吸附产物进行前置过滤;优选地,前置过滤过程的过滤精度低于第一精密过滤过程的过滤精度;更优选地,前置过滤过程的过滤精度为0.05~0.2μm。

19、应用本发明的技术方案,通过特定种类的吸附柱和特定孔径比的吸附剂组成的两级液相吸附装置能够对工业级四氯化钛原料中的有机物、金属离子和非金属离子杂质进行初步去除,然后通过精馏单元对产品组分进行进一步提纯,最后通过精密过滤单元能够有效降低了产品中的颗粒物含量,从而实现了提升产品品质的效果。此外上述制备系统还具有制备工艺简单和装置及制备成本低等优点。在此基础上,通过本技术提供的超高纯四氯化钛制备系统制备超高纯四氯化钛不仅工艺简单,还能够降低工艺成本,同时提高产品的品质。

- 还没有人留言评论。精彩留言会获得点赞!