包覆造粒设备、包覆造粒方法、积料的清理及再利用方法与流程

本技术涉及电池制备,具体而言,涉及一种包覆造粒设备、包覆造粒方法、积料的清理及再利用方法。

背景技术:

1、目前,在负极材料加工工艺中,大部分产品的加工工艺都包含包覆造粒工序。在包覆造粒工序中,主要应用的设备为包覆釜,通过将石油焦粉碎粉体料与沥青等负极材料混合后投入包覆釜内进行搅拌、升温加热,达到包覆、造粒、去除有机挥发分的目的。

2、但是,由于石油焦粉碎后粉体及沥青添加剂等负极材料升温后具备黏性,会导致釜内壁与搅拌桨叶处粘附物料,形成积料,可能会导致后续无法下料。并且,随着包覆釜的包覆釜数的增加,釜内残余积料会持续增加,会导致釜内物料受热不均,造成成品料品质变差。

3、利用现有包覆造粒设备进行包覆造粒工序时,为了清除釜内的积料,通常的解决方式是采用定期(间隔3月左右)拆卸包覆造粒设备,将连接于包覆釜与其后端的冷却釜之间的输送管道进行拆除,操作员从人孔进入包覆釜内,刮除清理釜内粘附的积料,将釜内的积料从包覆釜的出料口排出,然后再安装输送管道及冷却釜。目前,釜内积料的清理过程比较繁琐,清理效率较低,清理出来的积料通常作报废料处理,会增加材料的损耗,增加成本。

技术实现思路

1、基于上述的不足,本技术提供了一种包覆造粒设备、包覆造粒方法、积料的清理及再利用方法,以部分或全部地改善相关技术中积料清理效率低和包覆造粒成本高的问题。

2、本技术是这样实现的:

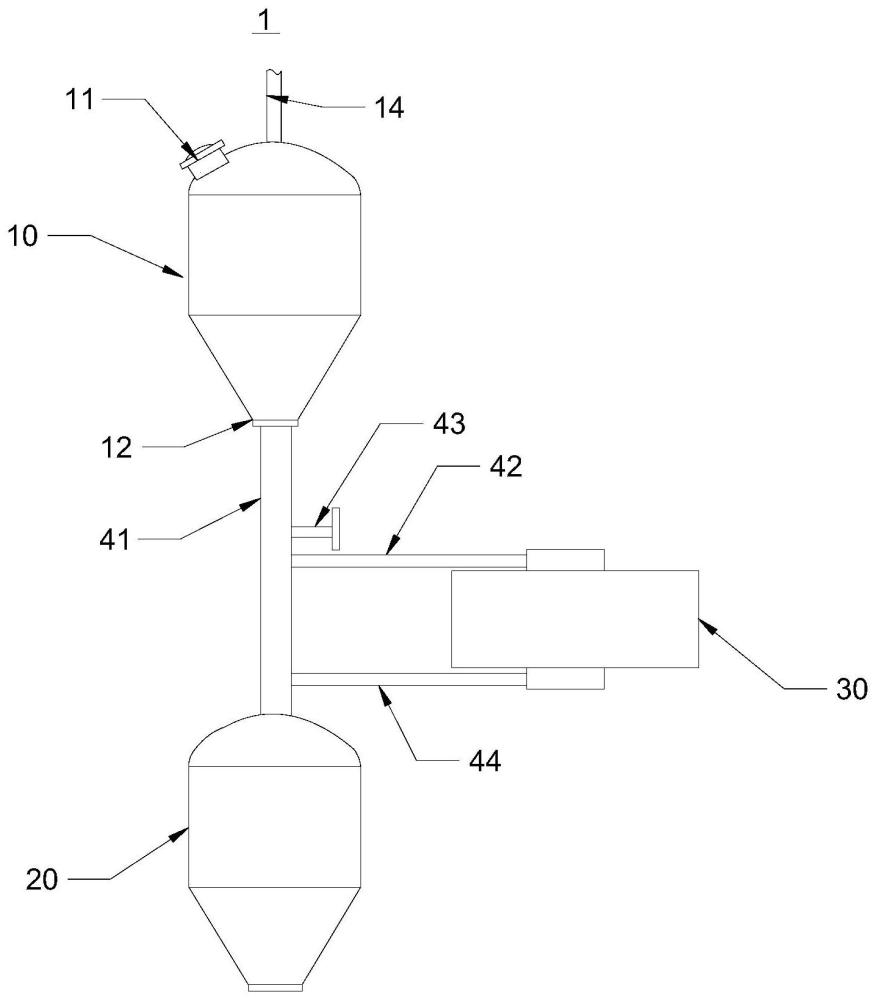

3、在第一方面,本技术的示例提供了一种包覆造粒设备。包覆造粒设备包括包覆釜、冷却釜和解聚机。包覆釜具有进料口和出料口,包覆釜的釜壁设置有加热件,用于对包覆釜内的物料进行加热;出料口通过第一输送管可选择的与冷却釜和解聚机连接,以将包覆釜内的物料可选择的输送至冷却釜或解聚机;包覆釜内设置有搅拌机,用于对包覆釜内的物料进行搅拌。

4、在上述实现过程中,本技术示例提供的包覆造粒设备中设置有包覆釜,包覆釜的釜壁处设置有加热件,能够对从进料口输送至包覆釜内的物料进行加热,同时包覆釜内的搅拌机能够对物料进行搅拌,实现物料在包覆釜内的包覆造粒和挥发有机物。包覆造粒结束后的物料能够通过出料口输送至第一输送管,然后通过第一输送管输送至冷却釜进行进一步冷却,获得第一成品料。

5、由于包覆釜内进行包覆造粒的物料较多,通常以吨计,且包覆釜通过釜壁发热的方式对物料进行加热,会导致包覆釜内搅拌机处的物料在造粒过程中受热不佳,有机物难以挥发,且具有一定粘性,会导致这部分物料粘附在搅拌机处,形成积料。当包覆釜内残留有较多积料时,可以打开加热件对包覆釜进行空釜加热,空釜加热能够使积料良好受热,使有机物充分挥发,形成较为干燥的物料,将加热处理后的物料从粘结处刮落后,可以将这部分积料从出料口输送至第一输送管,然后由第一输送管输送至解聚机,对积料进行解聚打散,获得第二成品料。

6、利用本技术示例提供的包覆造粒设备,可以实现积料的再利用,提高物料的利用率,降低造粒成本。并且,先对积料进行空釜加热,然后再进行刮落,刮落的积料黏度较低,能够通过第一输送管自动排出包覆釜,在排出积料前后,不需要拆装第一输送管,能够提高积料的清理效率,提高生产效率。

7、结合第一方面,在本技术可选的实施方式中,搅拌机包括转动轴,和沿转动轴的轴向螺旋设置于转动轴上的叶片。

8、在上述实现过程中,在转动轴的轴向螺旋设置叶片,能够对包覆釜内的物料进行搅拌,提高包覆造粒质量。

9、结合第一方面,在本技术可选的实施方式中,解聚机的出口通过第二输送管与冷却釜连接,将解聚打散后的物料输送至冷却釜。

10、在上述实现过程中,在解聚机的出口处设置第二输送管,能够将解聚机解聚打散后的第二成品料输送至冷却釜,与冷却釜中的第一成品料混合,以便于后续使用。

11、结合第一方面,在本技术可选的实施方式中,第一输送管的远离出料口的一端设置有三通管,三通管的另外两个端口分别与冷却釜和解聚机连接。

12、结合第一方面,在本技术可选的实施方式中,三通管处设置有控制阀,以可选择的控制包覆釜连通解聚机或冷却釜。

13、在上述实现过程中,在第一输送管的出料端与三通管的其中一个端口连接,三通管的另外两个端口分别与冷却釜和解聚机连接,且三通管处设置有控制阀,在需要清理积料时,可以操作控制阀使包覆釜通过第一输送管和三通管与解聚机连接,以自动将将积料输送至解聚机中,进行积料的再回收处理。在包覆釜内物料出料时,可以操作控制阀使包覆釜通过第一输送管和三通管与冷却釜连接,以自动将物料输送至冷却釜中进一步冷却。

14、在第二方面,本技术的示例提供一种利用第一方面提供的包覆造粒设备进行包覆造粒的方法,包括:将原料从进料口输送至包覆釜内,利用搅拌机对包覆釜内的物料进行搅拌,同时对物料进行第一次加热,包覆造粒;包覆造粒结束后,将物料通过第一输送管输送至冷却釜,获得第一成品料;包覆釜每造粒预设时间后,将包覆釜进行空釜加热,冷却后将积料从粘结处刮落至包覆釜内,利用第一输送管将积料输送至解聚机,获得第二成品料。

15、在上述实现过程中,利用第一方面提供的包覆造粒设备进行包覆造粒时,将原料从进料口输送至包覆釜内,利用搅拌机对包覆釜内的物料进行搅拌,同时利用加热件对物料进行第一次加热,进行包覆造粒和挥发有机物;包覆造粒结束后,将物料通过第一输送管输送至冷却釜,能够获得第一成品料。每间隔预设时间后,将包覆釜进行空釜加热,冷却后将积料从粘结处刮落至包覆釜内,利用第一输送管将积料输送至解聚机,不但可以清理包覆釜内的积料,还能使积料自动通过第一输送管排出包覆釜,能够提高包覆釜的包覆造粒质量和效率。并且,利用第一输送管输将积料输送至解聚机,能够对积料进行粉碎再处理,可以获得能够再利用的第二成品料,能够提高原料的成品转化率,降低造粒成本。

16、结合第二方面,在本技术可选的实施方式中,原料包括石油焦和沥青粉。

17、结合第二方面,在本技术可选的实施方式中,第一次加热和空釜加热的温度为500-700℃,保温1-10h。

18、可选的,将解聚机解聚打散后的物料输送至冷却釜。

19、可选的,预设时间为5-10天;

20、可选的,将包覆釜进行空釜加热时,利用搅拌机进行搅拌。

21、在上述实现过程中,利用包覆釜进行包覆造粒处理5-10天后,及时处理包覆釜内的积料,能够提高后续包覆造粒处理时包覆釜内物料的受热均匀性,提高包覆造粒质量。在清理积料时,将包覆釜空釜加热至500-700℃,保温1-10h,能够对积料进行热处理,使积料内的有机物充分挥发,获得较为干燥的积料,以便于后续对积料进行解聚打散后能够获得可以再利用的第二成品料。

22、在空釜加热的过程中,利用搅拌机进行搅拌,能够提高积料的受热效率,降低积料的结块程度。

23、在第三方面,本技术的示例提供了一种第一方面提供的包覆造粒设备内积料的清理方法,清理方法包括:

24、将粘结有积料的包覆釜空釜升温至500-700℃,保温1-10h,冷却;将冷却后的积料从粘结处刮落至包覆釜内;将包覆釜内的积料通过第一输送管输排出包覆釜。

25、可选的,将粘结有积料的包覆釜空釜升温至500-700℃时,利用搅拌机进行搅拌。

26、在上述实现过程中,在对包覆造粒设备进行积料清理时,将包覆釜空釜加热至500-700℃,保温1-10h,能够降低积料的黏度和结块程度,以便于在刮落积料后,通过第一输送管将积料自动排出包覆釜。在清理积料前后,不需要拆卸第一输送管及后端的冷却釜,能够提高积料的清理效率。在进行空釜加热时,利用搅拌机进行搅拌,能够进一步提高清理效率。

27、在第三方面,本技术的示例提供了一种第一方面提供的包覆造粒设备内积料的再利用方法。再利用方法包括:

28、将粘结有积料的包覆釜空釜升温至500-700℃,保温1-10h,冷却;将冷却后的积料从粘结处刮落至包覆釜内;将包覆釜内的积料通过第一输送管输至解聚机,获得第二成品料。

29、可选的,将粘结有积料的包覆釜空釜升温至500-700℃时,利用搅拌机进行搅拌。

30、在上述实现过程中,本技术示例提供了一种包覆釜内积料的再利用方法,将第一方面提供的包覆造粒设备中的包覆釜空釜加热至500-700℃,保温1-10h,能够使积料中的有机物挥发,降低积料的挥发分以及结块程度。将加热处理后的积料通过第一输送管输送至解聚机,能够对结块的积料进行解聚打散,获得适宜粒径的第二成品料。第二成品料具有与第一成品料相差不大的粒径分布情况、良好的振实密度和有机分含量,可以对积料进行再利用,降低制备成本。

- 还没有人留言评论。精彩留言会获得点赞!