对辊式磁选破碎一体化装置

本发明涉及物料的分离破碎,具体涉及一种对辊式磁选破碎一体化装置。

背景技术:

1、对辊式磁选设备在矿业、废料处理、食品生产和新能源技术等多个领域都具有重要的应用前景,主要用于提高产品质量、资源利用率和环保性,同时也有助于技术创新和新材料的发展。其中对辊式磁选设备的主要工作原理是根据物料中颗粒的磁性差异,将磁性颗粒分离出来,以满足不同领域的需求。

2、现有的对辊式磁选设备中,内部的磁辊通常受到原料的磁性和粒度的限制,当物料中某些颗粒粒度较大,或是物料为磁性较弱的原料,可能无法对磁性颗粒进行有效分离;并且传统的对辊式磁选设备分选精度相对有限,不能有效地处理一些粒度较小或粒度较大的原料,当原料的粒度较小时可能会直接从两个磁辊之间的空隙直接落下,起不到分选的作用。同时现有磁选设备中的磁辊所具备的筛选接触面积较小,这就意味着物料中的磁性物质只能与磁辊上有限的表面进行接触,而这将限制磁选设备对磁性物质的吸附或分离能力,并需要更多的时间和资源来处理相同数量的物料,同时无法有效地分离或去除杂质,最终导致分离效率和产品质量降低。

3、由于现有的对辊式磁选设备大多数只具备单一的磁选功能,无法在磁选设备内部对原料进行破碎,当某些原料的粒度或形状发生变化无法满足磁选要求时,就需要在原料进入传统磁选设备之前优先使用破碎机进行破碎预处理,以去除杂质或将原料破碎成合适的颗粒大小。这种处理方式增加了工艺复杂性,而现有的破碎机中在操作中容易受到磨损,同时破碎机在破碎时输出的挤压破碎的力为电机输出恒定的力,当在破碎的过程中遇到硬度较高的材料时容易出现卡死的情况,因此需要经常维护和更换破碎机的工作零件,这将会导致设备停机并且时间成本和维护成本增加。

4、针对上述现有磁选设备的不足,如何将对辊式磁选设备和破碎机的功能相结合,研发一种对辊式磁选破碎一体化装置就显得很有必要,以满足同一设备上实现破碎物料和磁选物料两个关键的工艺步骤,进而提高了生产效率,获得高品质的产品。

技术实现思路

1、有鉴于此,本发明提供的对辊式磁选破碎一体化装置,通过将磁辊采用了磁流变阻尼器和齿轮轮齿相结合结构设计,能够在筛选和再利用过程中同时实现对原料的破碎和分选,进而提高磁性物质中有效磁性材料的品位,并将其他成分进行有效分离,以实现更高效的物料处理。

2、本发明针对上诉问题可通过以下技术方案来实现:

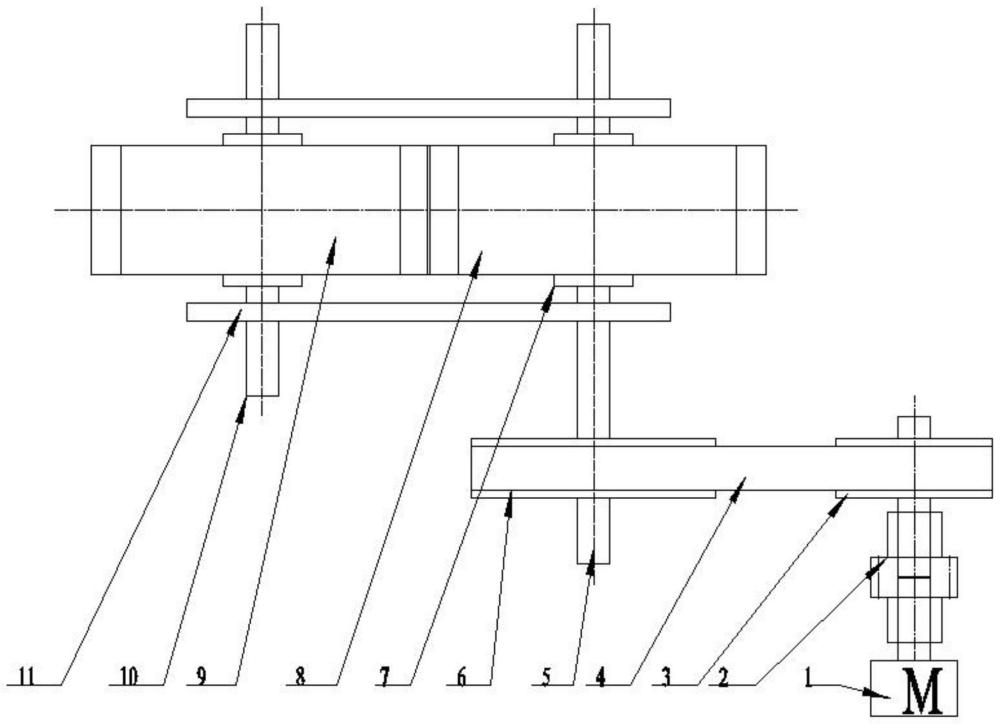

3、一种对辊式磁选破碎一体化装置,包括与机体刚性连接的保持架、设置于所述保持架上且可被驱动绕自身中心轴线转动的主动磁辊、设置于所述保持架上并与主动磁辊传动配合的从动磁辊以及用于驱动主动磁辊转动的驱动组件,所述主动磁辊与从动磁辊均呈轮齿结构且啮合传动,所述主动磁辊与从动磁辊之间设置有用于对物料颗粒进行破碎的破碎间隙;

4、所述从动磁辊包括从动转子和若干沿周向分布在所述从动转子外圆周表面上的固定轮齿,所述固定轮齿固定在从动转子上;所述主动磁辊包括主动转子和若干沿周向分布在所述主动转子外圆周表面上的活动轮齿组件,所述活动轮齿组件可沿转子径向向内缩进或缩进后复位以实现对破碎间隙的改变并满足不同尺寸的物料颗粒破碎,所述活动轮齿组件的工作端还设置有用于对物料颗粒进行磁选的磁选部。

5、进一步,所述活动轮齿组件包括活动轮齿以及设置在所述活动轮齿内部并将活动轮齿与所述主动转子连接的磁流变阻尼器,所述磁流变阻尼器用于所述活动轮齿在破碎颗粒和向内缩进的过程中输出阻尼力,通过调节所述磁流变阻尼器输出的阻尼力大小以改变破碎过程中所述活动轮齿输出的挤压力范围。

6、进一步,所述磁流变阻尼器包括轴向单侧开口的缸筒、连接于缸筒开口处的端盖、滑动设置在所述缸筒内的活塞以及用于驱动活塞往复运动的活塞杆,所述缸筒内沿轴向设置有分隔板并通过分隔板将缸筒底部与端盖之间的空腔依次分隔为液体室和气室,所述液体室填充有磁流变材料,所述气室用于对液体室进行压力补偿;所述活塞设置于液体室内且所述活塞上设置有用于改变所述磁流变材料状态以产生阻尼力的调节组件,所述活塞杆的连接端与所述活塞连接且活塞杆的自由端沿轴向穿出所述端盖后与所述主动转子连接。

7、进一步,所述调节组件包括设置在所述活塞朝向所述缸筒底部的轴向端面上的线圈ⅲ和沿周向设置在所述活塞外周表面上的线圈ⅱ,所述线圈ⅲ通电后用于改变活塞与所述缸筒底部之间的磁流变材料状态以产生底部阻尼力,所述线圈ⅱ通电后用于改变活塞与所述缸筒侧面内壁之间的磁流变材料状态以产生侧面阻尼力,所述活塞在所述线圈ⅱ和线圈ⅲ之间设置有隔振垫ⅱ,所述隔振垫ⅱ用于实现线圈ⅱ所产生的工作磁场与所述线圈ⅲ所产生的工作磁场的隔绝;

8、所述活塞的外圆周表面上沿周向间隔分布有若干单向限流阀,所述单向限流阀用于所述活塞运动时限制磁流变材料的流动速率。

9、进一步,所述气室在与所述端盖的接触端设置有用于将气室密封的密封盖,所述密封盖上设置有充气阀,所述分隔板上设置有放气阀,所述密封盖与所述缸筒内壁之间设置有密封圈,所述密封盖与所述活塞杆之间设置有密封圈和导向环,所述分隔板与所述活塞杆之间设置有密封圈,所述分隔板与缸筒内壁之间设置有密封圈和导向环。

10、进一步,所述活动轮齿组件还包括位于所述端盖与所述主动转子之间并套设在所述活塞杆上的弹性件,所述主动转子在与所述活塞杆的连接处沿径向开设有凹槽,所述弹性件的一端抵接在所述端盖外侧且另一端抵接在所述凹槽内,所述弹性件用于为所述活动轮齿的复位提供回弹力以及在破碎过程中提供一定的阻力。

11、进一步,所述磁选部包括套设在活动轮齿齿顶的线圈ⅰ和设置在所述线圈ⅰ外侧的永磁体,所述线圈ⅰ通电后与永磁体配合在活动轮齿齿顶形成磁选磁场;所述活动轮齿在所述磁选部与所述磁流变阻尼器之间设置有隔振垫ⅰ,所述隔振垫ⅰ用于实现磁选部所产生的工作磁场与所述磁流变阻尼器所产生的工作磁场的隔绝;

12、所述活动轮齿和固定轮齿的齿顶均设置有表层耐磨材料,所述表层耐磨材料用于提高活动轮齿和固定轮齿的耐磨性。

13、进一步,所述保持架上相对设置有转动轴ⅰ和转动轴ⅱ,所述转动轴ⅰ与保持架的连接端和转动轴ⅱ与保持架的连接端均设置有连接轴承,所述主动磁辊同轴设置在转动轴ⅰ上并与转动轴ⅰ同步转动,所述从动磁辊同轴设置在转动轴ⅱ上并通过转动轴ⅱ实现绕自身中心轴线转动。

14、进一步,所述驱动组件包括用于为主动磁辊提供驱动动力的电机和用于传递驱动动力的传动机构,所述传动机构设置在电机输出轴与转动轴ⅰ的动力输入端之间。

15、进一步,还包括设置在所述主动磁辊一侧的清理组件以及设置在所述主动磁辊下方的分选盒,所述清理组件用于对活动轮齿组件工作端表面残留的物料颗粒进行清理,所述分选盒用于收集经破碎磁选后下落的物料颗粒。

16、本发明的有益效果是:

17、(1)本发明提供的对辊式磁选破碎一体化装置,通过将磁辊采用了磁流变阻尼器和齿轮轮齿相结合结构设计,能够在筛选和再利用过程中同时实现对原料的破碎和分选,提高磁性物质中有效磁性材料的品位,并将其中的其他成分进行有效分离,可以实现更高效的物料处理;物料的破碎和磁选工序同时进行,这有助于减少物料在不同设备之间的转移和处理时间,提高整体性能;同时一体化的系统更容易与自动化控制系统集成,从而提高了生产线的自动化水平,减少了人工干预,降低成本和提供更灵活的物料处理方面具有显著的优势;

18、(2)本发明提供的对辊式磁选破碎一体化装置中,在主动磁辊中增加磁流变阻尼器结构,通过调节电流控制阻尼器输出的阻尼力以扩大了破碎过程输出的挤压力范围,并且当挤压作用力超过阻尼器的阻力时轮齿可以向内部缩进起到过载保护的作用。

19、(3)本发明提供的对辊式磁选破碎一体化装置中,主动磁辊和从动磁辊均设计为采用齿轮轮齿的结构,在运行过程中通过轮齿之间相互啮合增大了原料与磁辊之间的接触面积,使得磁辊可以提供更多的吸附或分离表面,以确保在磁性分离或吸附过程中能够有效地捕获和分离磁性物质。

20、(4)本发明提供的对辊式磁选破碎一体化装置中,通过在主动磁辊和从动磁辊的齿顶增加表层耐磨材料提高轮齿的耐磨性;同时在主动磁辊的轮齿齿顶设置有线圈和永磁体,线圈和永磁体结合可以增强磁选磁场的稳定性,通过线圈通电电流的大小控制磁场的大小实现对不同原料的分选,这种可调性使得磁选机能够适应不同类型的矿石或原料,并在不同的处理阶段进行优化;与传统的只使用线圈的磁选设备相比,结合永磁体可以提高系统的可靠性,减少维护需求,有助于节约能源和提高整个系统的能源效率。

21、(5)本发明提供的对辊式磁选破碎一体化装置中,主动磁辊中增加磁流变阻尼器结构可以根据需求调节阻尼力的大小,以适用于不同的磁选场景;同时磁流变阻尼器可以实现精确的阻尼力控制,在阻尼力的输出范围内,磁流变阻尼器具有能耗可调的特性,可以根据需要在高和低阻尼状态之间切换,以实现根据不同的原料对磁辊的阻尼有效调节;在破碎过程中如果轮齿受到挤挤压作用的作用力较大时,活动轮齿会进行缩进,在磁场下活塞顶部与缸筒内壁间隙逐渐变化,使得磁流变材料可以提供逐渐增大的变化阻尼力。

22、(6)本发明提供的对辊式磁选破碎一体化装置中,在活塞与缸筒的间隙设置单向限流阀,阀内有轻质小球可以随着磁流变材料流动而进行移动,单向限流阀对缸筒的移动起到导向作用并且在活动轮齿缩进与复位的过程中实现非对称阻尼力;通过对限流单向阀的结构设计使得活动轮齿在缩进过程中可以提供更大的作用力对原料进行挤压破碎,同时在复位的过程中单向限流阀导通,确保在复位过程中磁流变材料正常流动实现活动轮齿复位。

23、(7)本发明提供的对辊式磁选破碎一体化装置中,在主动磁辊的一侧设有带有轮齿的滚珠丝杠,通过轮齿之间的啮合实现对主动磁辊的清扫;轮齿可以将附着在磁辊表面的杂质和颗粒有效地刮除,防止其积聚影响设备性能,而清扫可以确保磁辊表面保持清洁,增加磁场的直接作用于物料的表面,提高分选效果,使清扫后的主动磁辊能够更有效地吸附和分离目标物质。

- 还没有人留言评论。精彩留言会获得点赞!