一种电驱动的盐湖提锂吸附剂颗粒成型方法与流程

本发明涉及提锂。具体地说是一种电驱动的盐湖提锂吸附剂颗粒成型方法。

背景技术:

1、在全球双碳政策的背景下,新能源材料以井喷式快速发展,新能源电池作为新能源家族的重要一员,在我们的生活生产中的需求日益增长。锂作为自然界中最轻、标准电极电势最低、电化学当量最大的金属元素,是天生理想的“电池金属”,因此在要求高比能的动力和储能应用场景中将具备长期的需求刚性,被誉为“未来的白色石油”。

2、目前对于锂资源的获取主要来源于盐湖,电脱嵌提锂法作为盐湖提锂的主要方法之一,通常需要将提锂吸附剂涂覆在集流体上,在使用一段时间后,集流体上的提锂吸附剂会出现脱落或者失效等问题,此时需要对整个集流体进行重新涂覆,较为麻烦。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种电驱动的盐湖提锂吸附剂颗粒成型方法,使用该方法能够制得强度较高的颗粒状的盐湖提锂提锂吸附剂,且该吸附剂具有理想的孔隙率和吸附性能,成本较低,吸附效果较好。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种电驱动的盐湖提锂吸附剂颗粒成型方法,包括如下步骤:

4、(1)准备原料:主体材料、超高分子量粘结剂、导电剂、造孔剂、亲水剂和有机溶剂;

5、(2)混合原料:将原料按顺序混合,得到浆料;

6、(3)挤出成型:将浆料通过多孔模具面板挤出成型;

7、(4)固化成型:通过非溶剂致相转化法固化成型;

8、(5)切割成粒。

9、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(1)中:主体材料、超高分子量粘结剂、导电剂、造孔剂、亲水剂和有机溶剂的质量比为(30~50):(2.5~10):(2.5~10):(2.5~10):(5~20):(20~60)。原料中主体材料的质量比例直接关系到吸附剂的提锂容量,导电剂的质量比例直接关系到提锂吸附剂的导电性能,而超高分子量粘结剂、造孔剂、亲水剂和有机溶剂的用量比例则关系到吸附剂的强度和表面性能,并间接影响其吸附性能。当上述几种原料在此比例范围内时,提锂吸附剂的提锂容量、导电性能、强度和孔隙率能够达到较好的平衡,其能够有效发挥物理吸附和化学吸附性能;当主体材料质量比例过高时,虽然提锂容量会升高,但吸附剂的机械强度下降,容易在盐湖卤水中发生崩解;提高超高分子量粘结剂的比例有利于提高提锂吸附剂的强度,但可能会造成孔隙率下降,降低吸附剂的比表面积;提高造孔剂用量对然能提高吸附剂的比表面积,但会造成吸附剂的机械强度下降,不利于吸附剂达到机械强度和吸附效果的平衡。

10、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(1)中:主体材料、超高分子量粘结剂、导电剂、造孔剂、亲水剂和有机溶剂的质量比为:50:5:5:5:5:30。原料中的各组分为这一质量比例时,吸附剂的强度高、导电性好且吸附容量较高。

11、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(1)中:主体材料为磷酸铁锂;超高分子量粘结剂为磺化聚醚砜,磺化聚醚砜的磺化度为5%~10%,平均相对分子质量为12000~14000;导电剂为导电炭黑,造孔剂为氯化锂,亲水剂为聚乙烯醇,有机溶剂为n,n-二甲基乙酰胺。

12、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(2)中,原料的顺序混合顺序为:向有机溶剂中依次加入亲水剂、超高分子量粘结剂、导电剂、主体材料和造孔剂。原料的这一加入顺序能够有效降低浆料的粘稠程度,提高浆料的均匀性,有利于浆料在被挤出时形成均匀且连续的长条。

13、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(3)中:挤出造粒使用的设备包括多孔模具面板、物料筒、密封盖板、传动轴和电机,所述传动轴的一端与所述电机驱动连接、另一端自所述物料筒的第一端伸入到所述物料筒内并与所述物料筒内的所述密封盖板连接,所述多孔模具面板与所述物料筒的第二端可拆卸连接,浆料位于所述密封盖板与所述多孔模具面板之间的所述物料筒内;所述电机驱动所述传动轴带动所述密封盖板在所述物料筒内往复直线运动,从而将所述密封盖板与所述多孔模具面板之间的浆料从所述多孔模具面板上的孔挤出到所述物料筒外面。

14、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,所述多孔模具面板为圆形塑料板或圆形不锈钢板,所述物料筒为圆筒;所述多孔模具面板上的孔呈点阵网孔。

15、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,所述多孔模具面板上的孔为圆孔、正方形孔或长方形孔;圆孔的直径为1~2mm;长方形孔的大小为1mm×2mm;正方形孔的边长为1~2mm;所述传动轴的前进速度为5cm/min~50cm/min。多孔模具面板1上的孔的直径在上述范围内时,获得的吸附剂由于较细,内部的盐更容易溶出制孔,从而孔隙率更高。传动轴的前进速度即等于浆料的挤出速率,浆料的挤出速率在这一范围内时,更容易获得连续的长条状物料,减少浪费,同时制得的吸附剂颗粒较为均匀,吸附容量和强度均较高。

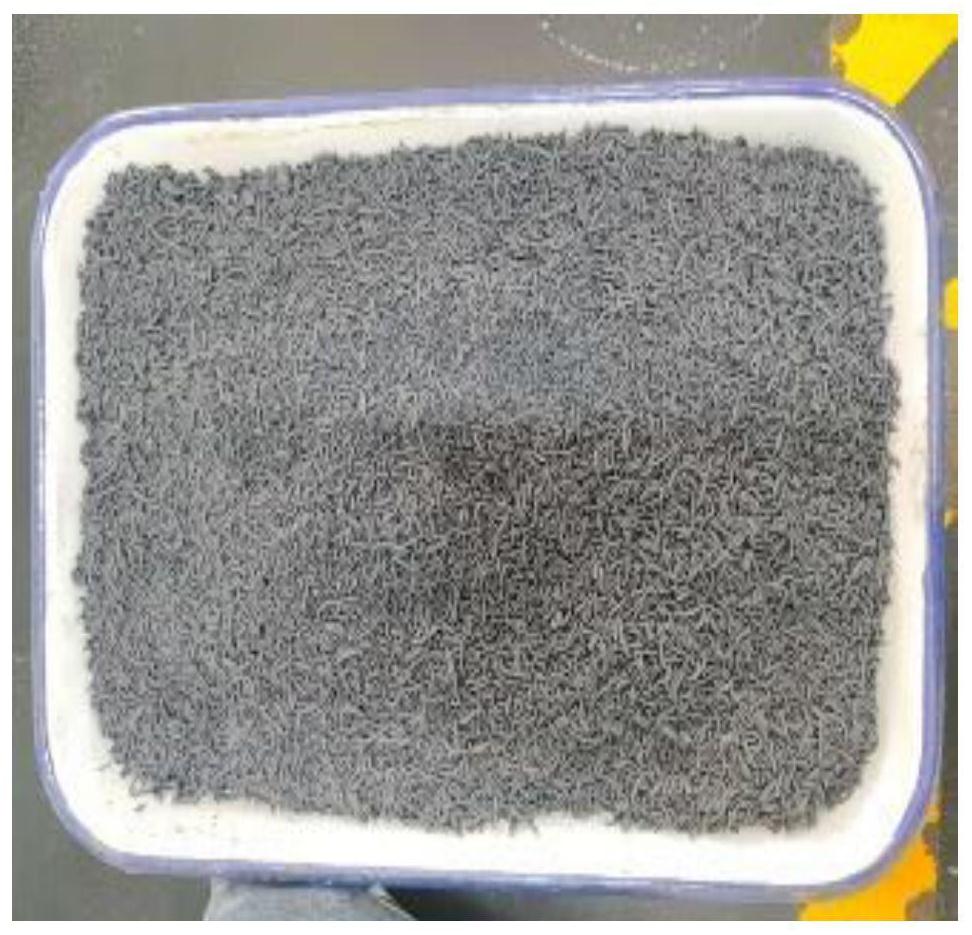

16、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(3)挤出浆料的过程中,控制浆料通过所述多孔模具面板进行匀速挤出;在步骤(4)中,将步骤(3)中挤出的长条状物料浸入温度为20~40℃的纯水或乙醇与水的体积比为2:8的溶液中,直至固化成型,再将固化成型后的长条状物料于纯水中浸泡12~24h脱盐制孔,最后在温度40~90℃下干燥8~12h,切割成长度为0.5~1.5mm的粒状,即得吸附剂。

17、上述的电驱动的盐湖提锂吸附剂颗粒成型方法,在步骤(4)中,将步骤(3)中挤出的长条状物料浸入温度为20℃的纯水中,直至固化成型,再将固化成型后的长条状物料于纯水中浸泡24h脱盐制孔,脱盐制孔完成后先在40下干燥4h、再在90℃下干燥4h,切割成长度为1.5mm的粒状,即得吸附剂。纯水与作为溶剂的n,n-二甲基乙酰胺极化差异较大,使用纯水固化有利于提升吸附剂的强度。先低温、后高温的热处理程序使得吸附剂先在较低的温度下缓慢固化,不易产生大的气孔,再在较高的温度下彻底定型,有利于保证吸附剂尺寸和内部结构的均匀性。

18、本发明的技术方案取得了如下有益的技术效果:

19、1、本发明中通过精确配比主体材料、超高分子量粘结剂、导电剂、造孔剂、亲水剂和有机溶剂的质量比,并使用挤出成型、20~40℃条件下非溶剂致相转化法固化的方法,制得了一种盐湖提锂吸附剂。与传统吸附剂相比,采用本发明中方法制得的吸附剂粒度、孔隙度和强度适宜,尤其适用于电化学吸附提锂,且无需被涂覆在集流体上。使用本发明中提供的吸附剂提锂时无需使用大量纯水或者酸碱进行解吸附,吸附的锂离子的效率较高,有效节约了物质和能源,更加绿色环保。

20、2、本发明中制备盐湖提锂吸附剂时,先将聚乙烯醇加入n,n-二甲基乙酰胺中配置成亲水剂溶液,利用亲水剂加速磺化聚醚砜的溶解,而后依次加入导电炭黑、磷酸铁锂和氯化锂,使得浆料的粘度降低,更容易被搅拌均匀,且能够保证浆料粘度适应20cm/min的挤出速率和模具面板上的1mm的圆孔,在挤出时形成较细的长条状圆柱,且不易发生断裂;细长浆料中的盐更容易溶出制孔,使得制得的吸附剂具有适当的孔隙结构和表面性质,且吸附剂残余盐分较少,在提升锂吸附量的同时,防止了吸附剂在吸附提锂过程中发生大量盐分溶出,造成吸附剂崩解、以及吸附剂的导电性和提锂性能损失;圆柱形吸附剂缺陷更少,因而强度更高。固化成型步骤中,使用与n,n-二甲基乙酰胺极性差异大的纯水对浆料进行凝固浴,加速了相转化过程,这进一步提高了吸附剂的结构紧密程度和强度,且先在40℃下保温4h而后在90℃下保温4h的热处理程序有利于让吸附剂先缓慢固化,不易产生大的气孔,而后彻底干燥并固化,能够保证吸附剂尺寸均匀性和强度,并且保护溶出制孔步骤中形成的细小而均匀的孔隙结构,防止出现气孔团聚、桥连现象,从而能够使得吸附剂的电阻维持在正常范围内,防止在电脱嵌吸附提锂时吸附剂中电子流动阻力过大进而造成提锂效率下降。

21、3、本发明中提供的吸附剂颗粒成型方法通过创新性地采用多孔模具面板与电机驱动的往复直线运动挤出成型设备,实现了浆料的均匀挤出和连续生产。多孔模具面板的设计允许浆料通过其上的孔形成均匀、规则的颗粒形状,提高了吸附剂颗粒的一致性和质量稳定性。此外,通过控制传动轴的前进速度,可以保证挤出长条状物料的均匀性和连贯性,以优化吸附剂颗粒的结构和表观形貌。这种设备与方法的创新不仅提高了生产效率,也降低了生产成本,同时,本发明中提供的吸附剂颗粒成型方法简单便捷,条件要求低,易于产业化,为其他吸附剂的制备提供新思路。

- 还没有人留言评论。精彩留言会获得点赞!