一种制备间苯二酚双(二-2,6-二甲基苯基磷酸酯)的反应系统及工艺的制作方法

本发明涉及化学合成,具体涉及一种制备间苯二酚双(二-2,6-二甲基苯基磷酸酯)的反应系统及工艺。

背景技术:

1、间苯二酚双(二-2,6-二甲基苯基磷酸酯)是一种固体双磷酸酯阻燃剂,具有结构对称、空间位阻较大、不易水解、耐挥发、分解温度高、阻燃效果持久等优点,广泛应用于聚碳酸酯、丙烯腈-丁二烯-苯乙烯嵌段聚合物、聚对苯二酸丁二酯、聚对苯二酸乙二酯等材料的阻燃。

2、间苯二酚双(二-2,6-二甲基苯基磷酸酯)的制备方法主要有2种:(1)过量的三氯氧磷与间苯二酚反应,减压蒸馏回收未反应的三氯氧磷,得到间苯二酚双(磷酰二氯)。然后,间苯二酚双(磷酰二氯)与2,6-二甲基苯酚反应,得到间苯二酚双(二-2,6-二甲基苯基磷酸酯)。该方法三氯氧磷用量较大,回收能耗高;第二步酯化过程中,2,6-二甲酚的酚羟基受甲基位阻的影响,与间苯二酚双(磷酰二氯)的酯化反应不彻底,产率不高。(2)三氯氧磷与2,6-二甲基酚反应得到二-(2,6-二甲基苯基)磷酰氯,然后与间苯二酚反应得到间苯二酚双(二-2,6-二甲基苯基磷酸酯)。该方法通常是将间苯二酚固体或溶于二甲苯、氯苯等溶剂后加入反应釜与二-(2,6-二甲基苯基)磷酰氯反应。由于反应体系释放大量氯化氢气体,加入间苯二酚固体时,氯化氢气体极易泄露到空气中,且氯化氢气体极易与空气中水蒸气形成酸雾,给加料造成极大困难。另外,一次性加入间苯二酚,酯化反应非常剧烈,尤其是氯化氢的释放量非常大,释放速度难以控制,易造成喷料等安全事故。间苯二酚的极性非常大,在二甲苯、氯苯等小极性溶剂中溶解度非常低,如果将其溶于溶剂后加入反应体系,溶剂用量非常大,该方法无法应用到实际生产中。在反应终点判定时,从反应体系取样进行检测也存在较大安全隐患,一是反应体系温度较高(180℃),溶剂极易挥发,二是反应体系释放大量腐蚀性的氯化氢气体,这些都极易给取样人员造成伤害,对环境造成污染。目前报道的间苯二酚双(二-2,6-二甲基苯基磷酸酯)制备方法,均存在一些缺陷,因此需要开发更加安全高效的间苯二酚双(二-2,6-二甲基苯基磷酸酯)制备装置和方法。

技术实现思路

1、根据以上现有技术的不足,本发明的目的在于提供一种安全高效的制备间苯二酚双(二-2,6-二甲基苯基磷酸酯)的反应系统及工艺。

2、为实现以上目的,所采用的技术方案是:

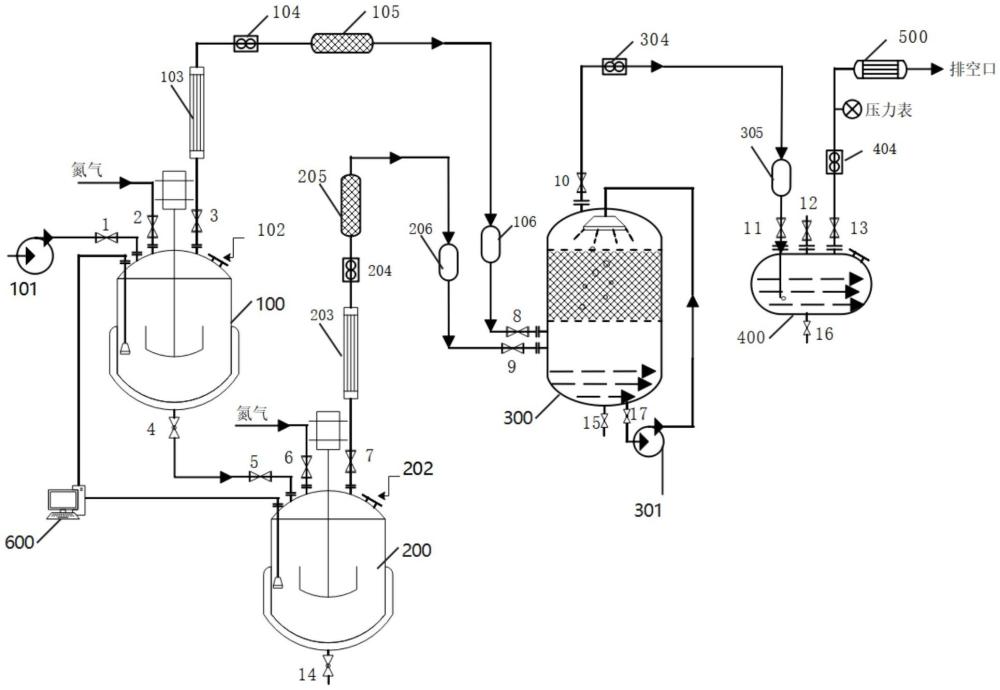

3、本发明的目的之一在于提供一种制备间苯二酚双(二-2,6-二甲基苯基磷酸酯)的反应系统,包括反应容器,所述反应容器依次连接有吸收装置、中和装置和尾气吸收装置,所述反应容器包括第一反应容器和第二反应容器,所述第一反应容器和第二反应容器均设有顶部气相出口、固体加料口以及底部液相出口,所述第一反应容器的底部液相出口通过管路连接有所述第二反应容器的顶部液相入口,第一反应容器和第二反应容器连接有在线红外光谱检测设备,所述第一反应容器和第二反应容器的气相出口均依次通过冷凝器、流量计、干燥器与吸收装置的气相进口相连,所述吸收装置的气相出口通过流量计与中和装置的气相进口相连,所述第一反应容器和第二反应容器均设有气体进口,所述第一反应容器还设有进料口。

4、在上述技术方案的基础上,本发明还可以作出如下的改进:

5、进一步,所述中和装置的气相出口依次通过流量计、尾气吸收装置与排空口相连。

6、采取上述进一步技术方案的有益效果在于:流量计用于监控氯化氢气体的流量,尾气吸收装置与排空口相连,可以进一步吸附残余的氯化氢气体,提高环保性。

7、进一步,所述吸收装置、中和装置均设有液相出口,分别为盐酸出口和中和液出口,所述吸收装置为填料式喷淋吸收装置。

8、采取上述进一步技术方案的有益效果在于:吸收装置和中和装置设有液相出口,可以分别回收盐酸和中和液,实现资源的循环利用。吸收装置采用填料式喷淋吸收,可以提高吸收效率。

9、进一步,所述干燥器通过缓冲器与吸收装置相连通。

10、采取上述进一步技术方案的有益效果在于:干燥器通过缓冲器与吸收装置相连通,可以缓冲吸收装置的压力波动,提高系统的稳定性。

11、进一步,所述第一反应容器和第二反应容器内均设有搅拌器。

12、再进一步,所述第一反应容器和第二反应容器存在高度差,所述第一反应容器高于所述第二反应容器,使得第一反应容器中的液体可通过重力作用进入第二反应容器。

13、进一步,所述进料口连接有进料泵。

14、采取上述进一步技术方案的有益效果在于:进料口连接有进料泵,可以精确控制三氯氧磷进料量,实现缓慢滴加。

15、进一步,中和装置的气相进口的端部插入所述中和装置的液面以下。

16、采取上述进一步技术方案的有益效果在于:中和装置的气相进口端部插入液面以下,可以提高气液接触效率,增强中和效果。

17、本发明的目的之二在于提供一种制备间苯二酚双(二-2,6-二甲基苯基磷酸酯)的工艺,包括以下步骤:

18、(1)将去离子水加入吸收装置中,将稀碱溶液加入中和装置中,对第一反应容器通氮气,置换掉第一反应容器及其与吸收装置连接管路中以及第二反应容器及其与吸收装置连接管路中的空气,然后关闭氮气;

19、(2)将2,6-二甲基苯酚和催化剂一通过第一反应容器的固体加料口加入第一反应容器中,将间苯二酚和催化剂二通过第二反应容器的固体加料口加入第二反应容器中,开启第一反应容器的加热功能,同时将第一反应容器的气相出口与吸收装置的气相进口切换为导通状态;开启与第一反应容器相连的冷凝器,待温度达到设定值,将三氯氧磷缓慢滴加入第一反应容器中,并升温进行保温反应,在线红外检测设备检测到2,6-二甲酚的酚羟基反应完全,反应结束,通氮气吹扫体系中残余氯化氢气体,然后将第一反应容器的气相出口与吸收装置的气相进口切换为关闭状态,反应液降温后保温待用,保持氮气通入,维持体系降温后的压力;

20、(3)开启第二反应容器的加热功能,并开启与其相连的冷凝器,同时将第二反应容器的气相出口与吸收装置的气相进口切换为导通状态,待第二反应容器达到设定温度,将第一反应容器中的反应液缓慢滴加入第二反应容器中,并进行保温反应,在线红外检测设备检测到间苯二酚的酚羟基反应完全,将反应料液降温,从底部液相出口排出。

21、进一步,步骤(2)所述2,6-二甲基苯酚与三氯氧磷的摩尔比为1.95-2.0:1,所述催化剂一为三氟化硼二丁醚、三氟化硼四氢呋喃络合物中的至少一种,催化剂一用量为三氯氧磷质量的0.5%-1%。

22、进一步,步骤(2)所述间苯二酚与三氯氧磷的摩尔比为:1:2.1-2.2,所述催化剂二为三氟化硼四氢呋喃络合物,催化剂二用量为三氯氧磷质量的1%-2%。

23、采取上述技术方案的有益效果在于:通过精确控制摩尔比和催化剂的用量,可以提高反应的选择性和产率,减少副反应的发生。

24、进一步,步骤(2)所述三氯氧磷的加入温度为110℃-120℃,控制氯化氢气体流量<5l/分钟,加入三氯氧磷,加入完毕,缓慢升温至130℃-140℃保温反应,反应完毕,降温至50℃-60℃并保温。

25、进一步,步骤(3)所述第一反应容器中的反应液的加入温度为130℃-140℃,控制氯化氢气体流量<5l/分钟,加入第一反应容器中的反应液,加料完毕,缓慢升温至150℃-160℃保温反应。

26、采取上述技术方案的有益效果在于:通过精确控制加入三氯氧磷以及反应液的温度和氯化氢气体的流量,可以保证反应的平稳进行,避免剧烈反应导致的危险。

27、进一步,所述冷凝器的冷却温度为5℃-15℃,稀碱溶液为质量浓度4%-5%的氢氧化钠水溶液或氢氧化钾水溶液。

28、采取上述技术方案的有益效果在于:通过控制冷凝器的冷却温度,可以有效地回收中间体产物,冷凝器将氯化氢气体中夹带的三氯氧磷、磷酰氯等中间体产物回流入第一反应容器和第二反应容器中。

29、进一步,所述步骤(3)中,将反应料液降温,从底部液相出口排出后,还包括以下步骤:转移至水洗釜进行水洗、重结晶等操作。

30、采取上述技术方案的有益效果在于:通过水洗和重结晶等操作,可以进一步纯化产品,提高产品质量。

31、进一步,还包括以下步骤:第一反应容器和第二反应容器生成的氯化氢气体先经过冷凝器,冷凝器将氯化氢气体中夹带的三氯氧磷、磷酰氯等中间体产物回流入第一反应容器和第二反应容器中,而后经过流量计、干燥器和缓冲器进入吸收装置,在吸收装置中经过喷淋吸收转化为盐酸,未被吸收的氯化氢气体进入中和装置,与稀碱溶液反应,通过中和装置后,残余氯化氢气体经尾气吸收装置进一步吸附,通过排空口排出。

32、与现有技术相比,本发明的有益效果在于:

33、本发明中,2,6-二甲基苯酚和三氯氧磷在催化剂一的作用下发生反应,生成中间体双(2,6-二甲苯基)磷酰氯。然后,间苯二酚和双(2,6-二甲苯基)磷酰氯在催化剂二的作用下发生反应,生成间苯二酚双(二-2,6-二甲基苯基磷酸酯)。反应过程采用无溶剂法,工艺更加绿色环保,并采用滴加加料方式,可有效控制氯化氢的释放速度。通过第一步滴加三氯氧磷,第二步滴加双(2,6-二甲苯基)磷酰氯方式,实现了对两步酯化反应过程的氯化氢释放速度的有效控制,安全性更高,吸收装置和反应釜中间设有气体流量计,可监测氯化氢气体的释放速度,根据气体释放速度,从而调节反应过程的加料速度及吸收装置的喷淋速度,解决了第二步酯化反应间苯二酚的加料问题;在线红外光谱检测设备可对反应体系中2,6-二甲酚、间苯二酚的酚羟基的变化进行实时检测,跟踪反应进度,无需从反应釜内取样,进行分析检测,反应终点判定更加及时准确和简便,也避免了从反应釜内取样过程氯化氢气体的外溢;反应系统采用吸收装置、中和装置、尾气吸收装置对氯化氢气体进行收集、中和、吸附,避免了氯化氢的排放,并副产高质量的盐酸;反应系统配有两个反应釜,2,6-二甲酚、间苯二酚与磷酰氯的反应分别在不同的反应釜中进行,效率更高。

- 还没有人留言评论。精彩留言会获得点赞!