高硫化型浅成铜矿及其尾矿精细化利用的选矿方法与流程

1.本发明涉及涉及一种高硫化型浅成铜矿及其尾矿精细化利用的选矿方法,具体说是一种从蓝辉铜矿-铜蓝-硫砷铜矿-明矾石矿物组合的低品位铜矿中高效回收有价元素及其脉石矿物多用途资源化利用的选矿方法。

背景技术:

2.据《2019年中国固废处理行业分析报告》的数据显示,我国铜尾矿排放量已达2.24亿t/a。铜尾矿处理方式一般是排入尾矿库中存放,随着铜尾矿排放量的不断增加,我国尾矿库数量也在不断增加。据不完全统计,我国尾矿累计堆存量已超过150亿t,其中铜尾矿占四分之一,仅次于铁尾矿。通过进行资源利用不仅可以大量消纳铜尾矿,减少由于铜尾矿的堆积对周边环境的不利影响,而且还可以“变废为宝”,使其成为二次资源。铜矿床类型复杂,不同类型铜尾矿的成分之间也必将存在着较大差异,对于铜尾矿的综合利用很难形成高效统一的技术。因此,需要充分利用铜尾矿治理过程中产生的大数据资源,针对不同类型铜尾矿地制宜,根据尾矿成分分析和技术创新开发适合的用途,才能切实提升尾矿利用率和综合利用水平,有效降低尾矿治理全过程的能源、资源消耗,实现尾矿治理绿色化。斑岩型铜矿床现已成为铜矿床的主要工业类型,其探明储量居首位,约占全国总储量的40%以上。高硫化型浅成低温热液铜矿床与斑岩型铜矿床在分布范围上相似,形成时间上较近,两者相互转换,相伴产出。高硫化型浅成低温热液铜矿床一般含有丰富的硫及硫酸盐和硫化物,具有特定的矿石矿物(硫化物)组合,如hg、as的硫化物、硫砷铜矿-四方硫砷铜矿、砷黝铜矿-黝铜矿矿组矿物等。脉石矿物主要有石英、明矾石、高岭石等。脉石矿物存量巨大,具备高附加值应用的潜在特性。该类型铜矿床工业意义很大,如研究出技术可靠、经济可行的工艺方案,确定有价元素回收与脉石矿物综合利用的技术路线,可以彻底实现无尾矿高效分选。经发明人检索,未发现有从蓝辉铜矿-铜蓝-硫砷铜矿-明矾石矿物组合的低品位铜矿中高效回收有价元素及其脉石矿物多用途资源化利用的选矿方法。

3.为此,研发一种高硫化型浅成铜矿及其尾矿精细化利用的选矿方法就显得尤为迫切和意义重大。

技术实现要素:

4.本发明的目的或任务是克服现有技术的不足,提供一种易于从低品位铜矿中高效回收有价元素及其脉石矿物多用途资源化利用的选矿方法。

5.本发明的任务是通过以下技术方案来完成的:

6.高硫化型浅成铜矿及其尾矿精细化利用的选矿方法,依据高硫化型浅成低品位铜矿石的化学成分、矿物组成与嵌布粒度、粒度组成特性分析,采用阶段磨选-铜硫矿物与复杂硫酸盐矿物分选-脉石矿物多层分级+超细磨-废水全流程回用的技术路线,以及铜精矿、硫精矿、明矾石精矿、粗砂、细砂、微粉的产品路线;即分别加入合适的选矿药剂,依次通过磨矿分级使铜硫化物充分解离,随后经过铜硫依次优先浮选,抑制脉石矿物,充分回收铜硫

元素,得到高品质、高回收率的铜、硫精矿;通过强化选硫,重在对贫硫连生体的再回收,同时降硫除杂,使后续脉石矿物浮选时不受干扰并确保尾砂(粉)质量标准;通过再磨分级使贫硫连生体进一步解离后浮选,可增加对硫元素的回收,又不影响硫精矿品质;通过铜硫浮选尾矿,采用高效筛分设备分级,直接产出+0.3mm粒级的粗砂产品,作为冶炼熔剂;通过深度脱硫浮选,既降硫又选出明矾石等复杂硫酸盐型矿物,可作为高附加值产品的原料;通过脱硫浮选,产生的废水经过处理后再返回流程使用,确保全流程的浮选过程不受影响,同时废水得到全部循环使用;深度脱硫浮选尾矿先后通过旋流器浓缩分级和高频振动筛控制筛分分级,+0.15mm粒级为细砂产品,作为建筑用砂;-0.15mm粒级经过浓密、过滤和超细磨,得到比表面积》500m2/kg的微粉产品,作为水泥活性混合材或充填胶结材料用。

7.本发明所涉及的合适的选矿药剂均为常规的市面销售药剂,百分比均为质量百分比。

8.与现有技术相比,本发明具有以下优点或效果:

9.(1)本发明将铜硫矿物与复杂硫酸盐矿物分选、脉石矿物多层分级+超细磨、废水处理回用等关键性原创技术,与系列通用技术优化组合,形成科学合理、切实有效、简单易行的低品位铜矿清洁高效利用的整体解决方案;

10.(2)本发明能够将铜、硫元素及伴生金银全部回收、无尾矿产生、实现了废水零排放,从源头解决了尾矿堆存问题,属高效清洁绿色环保新工艺;

11.(3)针对蓝辉铜矿-铜蓝-硫砷铜矿-明矾石矿物组合型的浅成低温热液铜矿,得到铜精矿品位》22%,铜回收率》94%,硫精矿品位》46%,有效硫回收率》92%,明矾石精矿硫酐含量》23%,so3回收率》88%;此外,尾矿粗砂粒度》+0.3mm,满足闪速炉熔剂标准;尾矿细砂粒度》+0.15mm,满足建筑用砂要求;尾矿细粉用作水泥活性混合材,性能指标均满足相应标准要求。

附图说明

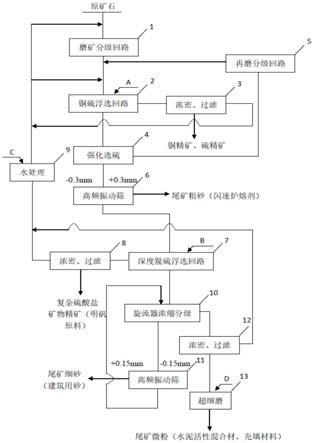

12.图1为依据本发明提出的一种高硫化型浅成铜矿及其尾矿精细化利用的选矿方法的工艺流程图。

13.图中各标识符号分别表示:

14.a.硫化物浮选药剂 b.含硫酸酐矿物浮选药剂 c.脱药剂 d.助磨剂 1-13.工序或作业名称

15.以下结合附图对说明作进一步详细地描述。

具体实施方式

16.如图1所示,本发明的一种高硫化型浅成铜矿及其尾矿精细化利用的选矿方法,依据高硫化型浅成低品位铜矿石的化学成分、矿物组成与嵌布粒度、粒度组成特性分析,采用阶段磨选-铜硫矿物与复杂硫酸盐矿物分选-脉石矿物多层分级+超细磨-废水全流程回用的技术路线,以及铜精矿、硫精矿、明矾石精矿、粗砂、细砂、微粉的产品路线;即分别加入合适的选矿药剂(a~d),依次通过磨矿分级(1)使铜硫化物充分解离,随后经过铜硫浮选(2),依次优先抑制脉石矿物,充分回收铜硫元素,经过一次浓密、过滤(3)得到高品质、高回收率的铜、硫精矿;通过强化选硫(4),重在对贫硫连生体的再回收,同时降硫除杂,使后续脉石

矿物浮选时不受干扰并确保尾砂(粉)质量标准;通过再磨分级(5)使贫硫连生体进一步解离后浮选,可增加对硫元素的回收,又不影响硫精矿品质;通过对铜硫浮选尾矿采用一高频振动筛(6)分级,直接产出+0.3mm粒级的粗砂产品,作为冶炼熔剂;通过深度脱硫浮选(7),既降硫又选出明矾石等复杂硫酸盐型矿物,可作为高附加值产品的原料,通过深度脱硫浮选(7),产生的废水经过处理后再返回流程使用,确保全流程的浮选过程不受影响,同时废水得到全部循环使用;深度脱硫浮选(7)尾矿先后通过旋流器浓缩分级(10)和另一高频振动筛(11)控制筛分分级,+0.15mm粒级为细砂产品,作为建筑用砂;-0.15mm粒级经过另一次浓密、过滤(12)和超细磨(13),得到比表面积》500m2/kg的微粉产品,作为水泥活性混合材或充填胶结材料用。

17.本发明的方法可以进一步是:

18.所述合适的选矿药剂为硫化矿物浮选药剂(a)、含硫酸酐矿物浮选药剂(b)、脱药剂(c)与助磨剂(d),其中:

19.硫化矿物浮选药剂(a):ph调整剂为石灰,脉石抑制剂为水玻璃、六偏磷酸钠中的任一种或其组合,硫化矿捕收剂为pac、y89、丁基黄药、丁铵黑药、z-200中的任一种或其组合,起泡剂为2号油、mibc中的任一种中的任一种或其组合;

20.含硫酸酐矿物浮选药剂(b):ph调整剂为碳酸钠,硅酸盐类脉石抑制剂为水玻璃、六偏磷酸钠中的任一种或其组合,捕收剂为氧化石蜡皂、塔尔油、油酸钠、油酸中的任一种或其组合;

21.脱药剂(c):石灰+活性炭组合;

22.助磨剂(d):高效混合助磨剂zj01,三乙醇胺与合成聚羧酸型聚合物按质量比1:1配制的混合助磨剂。

23.具体工序或作业名称及条件为:

24.1)磨矿分级回路:被破碎后的原矿石进入磨机分级回路,在此回路内添加石灰,用量为1000~1200g/t,分级溢流产品细度为-0.074mm占55~60%,然后进入铜硫浮选回路;

25.2)铜硫浮选回路:添加硫化矿物浮选药剂进行铜硫依次优先浮选,在选铜回路添加脉石抑制剂用量450~500g/t,其中425~450g/t用于粗选,25~50g/t用于精选,捕收剂用量80~100g/t,其中60~70g/t用于粗选,20~30g/t用于扫选,起泡剂用量30~40g/t,其中25~30g/t用于粗选,5~10g/t用于扫选;在选硫回路添加捕收剂用量50~70g/t,其中40~50g/t用于粗选,10~20g/t用于扫选,起泡剂用量20~30g/t,其中15~20g/t用于粗选,5~10g/t用于扫选,采用空白精选;铜、硫浮选泡沫经过浓密、过滤,分别得到铜精矿、硫精矿,铜、硫浮选精矿的浓密溢流及滤液循环使用;

26.3)强化选硫+高频振动筛:加入硫化矿捕收剂用量20~30g/t进行一段开路选硫浮选,浮选泡沫进入再磨分级回路;尾矿进入高频振动筛进行筛分,筛上+0.3mm粒级作为闪速炉熔剂用,筛下-0.3mm粒级进行深度脱硫浮选;

27.4)再磨分级回路:将一段开路选硫的浮选泡沫进行再磨分级,使分级溢流产品细度达到-0.074mm占80~85%后再返回铜硫浮选回路;

28.5)深度脱硫浮选回路:添加含硫酸酐矿物浮选药剂进行深度脱硫浮选,添加碳酸钠用量1000~1500g/t,其中800~1200g/t用于粗选,200~300g/t用于精选,硅酸盐类脉石抑制剂用量400~500g/t,其中350~400g/t用于粗选,50~100g/t用于精选,捕收剂用量

140~160g/t,其中100~110g/t用于粗选,20~25g/t用于扫选,20~25g/t用于精选,浮选泡沫经过浓密、过滤,得到明矾石精矿,浓密溢流及滤液经过水处理后循环使用,尾矿进行旋流器浓缩分级;

29.6)旋流器浓缩分级+高频振动筛控制筛分:将旋流器溢流浓度维持在25~30%,溢流细度保持在-0.15mm占90~95%,再进行浓密、过滤;旋流器沉砂进入高频振动筛进行控制筛分,筛上+0.15mm粒级作为建筑用砂,筛下-0.15mm粒级返回旋流器浓缩分级作业;

30.7)浓密、过滤+超细磨:旋流器溢流经过浓密、过滤后,再经过超细节能磨,超细磨机中添加高效混合助磨剂zj01,其掺入量为0.4~0.6%,得到尾矿微粉,其比表面积》500m2/kg,可作为水泥活性混合材或充填胶结材料用,浓密溢流及滤液经过水处理后循环使用;

31.8)水处理:添加石灰用量400~500g/t+活性炭用量80~100g/t,将来液进行水处理后集中返回流程使用。

32.作业时,使被破碎后的原矿石进入磨机分级回路(1),在此回路内添加氧化钙用量为1000~1200g/t,最终的分级溢流产品细度为-0.074mm占55~60%,然后进入铜硫浮选回路(2)。在铜硫浮选回路(2)内添加硫化矿物浮选药剂(a)进行铜硫依次优先浮选,在选铜回路添加脉石抑制剂用量450~500g/t,其中425~450g/t用于粗选,25~50g/t用于精选,捕收剂用量80~100g/t,其中60~70g/t用于粗选,20~30g/t用于扫选,起泡剂用量30~40g/t,其中25~30g/t用于粗选,5~10g/t用于扫选;在选硫回路添加捕收剂用量50~70g/t,其中40~50g/t用于粗选,10~20g/t用于扫选,起泡剂用量20~30g/t,其中15~20g/t用于粗选,5~10g/t用于扫选,采用空白精选;铜、硫浮选泡沫经过浓密、过滤(3),分别得到铜精矿、硫精矿,铜、硫浮选精矿的浓密溢流及滤液循环使用。铜硫浮选回路(2)的选硫尾矿再进行强化选硫(4),加入硫化矿捕收剂用量20~30g/t进行一段开路浮选,浮选泡沫产品进入再磨分级回路(5),使分级溢流产品细度达到-0.074mm占80~85%后返回铜硫浮选回路;强化选硫(4)的尾矿进入高频振动筛(6)进行筛分,筛上+0.3mm粒级,可作为闪速炉熔剂用,筛下-0.3mm粒级进入深度脱硫浮选回路(7)。在深度脱硫浮选回路(7)内添加含硫酸酐矿物浮选药剂(b)进行深度脱硫浮选,添加碳酸钠用量1000~1500g/t,其中800~1200g/t用于粗选,200~300g/t用于精选,硅酸盐类脉石抑制剂用量400~500g/t,其中350~400g/t用于粗选,50~100g/t用于精选,捕收剂用量140~160g/t,其中100~110g/t用于粗选,20~25g/t用于扫选,20~25g/t用于精选,浮选泡沫经过浓密、过滤(8),得到明矾石精矿,浓密溢流及滤液经过水处理后循环使用,此回路尾矿进入旋流器浓缩分级(10)。将旋流器浓缩分级(10)的旋流器溢流浓度维持在25~30%,溢流细度保持在-0.15mm占90~95%,进入浓密、过滤(12);旋流器沉砂进入高频振动筛(11)进行控制筛分,筛上+0.15mm粒级可作为建筑用砂,筛下-0.15mm粒级返回旋流器浓缩分级(10);将浓密、过滤(12)的压滤渣进行超细磨矿(13)节能磨矿,在超细磨矿(13)磨机中添加高效混合助磨剂zj01(d),掺入量为0.4~0.6%,得到尾矿微粉,其比表面积》500m2/kg,作为水泥活性混合材或充填胶结材料用,浓密、过滤(12)浓密、过滤(12)的溢流及滤液进行水处理(9)。在水处理(9)中添加脱药剂(c)石灰用量400~500g/t+活性炭用量80~100g/t,将来液水处理后可集中返回流程使用。

33.下面结合具体实施例,对本发明实施方式进一步说明。

34.某铜矿床为蓝辉铜矿-铜蓝-硫砷铜矿-明矾石矿物组合的高硫化型浅成低温热液

铜矿床,累计探明铜矿资源储量215万吨金属量,远景资源储量超过500万吨。对该矿区不同矿样进行具体实施,实施例1使用的原矿石含cu 0.54%,s5.78%,so34.70%;实施例2使用的原矿石含cu 0.49%,s5.36%,so34.89%;实施例3使用的原矿石含cu 0.46%,s4.98%,so34.59%。

35.实施例1:被破碎后的原矿石进入磨机分级回路,在此回路内添加氧化钙用量1000g/t,分级溢流细度控制在-0.074mm占55%,然后进行铜硫依次优先浮选。在选铜回路内添加水玻璃用量粗选425g/t、精选25g/t,丁基黄药+丁铵黑药(按质量比1:3配制的混合药剂)用量粗选60g/t、扫选20g/t,2号油用量粗选25g/t、扫选5g/t;在选硫回路内添加丁基黄药用量粗选40g/t、扫选10g/t,2号油用量粗选15g/t、扫选5g/t;铜、硫浮选泡沫经过浓密、过滤,分别得到铜精矿和硫精矿,溢流及滤液循环使用。铜硫浮选后的尾矿进行强化选硫浮选,添加丁基黄药用量20g/t,浮选泡沫进入再磨分级回路,分级溢流产品细度达到-0.074mm占80%再返回铜硫浮选回路;强化选硫的浮选尾矿进入高频振动筛进行筛分,筛上+0.3mm粒级作为闪速炉熔剂用,筛下-0.3mm粒级进行深度脱硫浮选。深度脱硫浮选过程中添加碳酸钠用量粗选800g/t、精选200g/t,水玻璃用量粗选350g/t、精选50g/t,油酸钠用量粗选100g/t、扫选20g/t、精选20g/t,浮选泡沫经过浓密、过滤,得到明矾石精矿,溢流及滤液进行水处理,此回路的浮选尾矿进行旋流器浓缩分级。将旋流器溢流浓度维持在25%,溢流细度保持在-0.15mm 95%,经过浓密、过滤,压滤渣进行超细节能磨,在超细磨机内加入助磨剂zj01的掺入量为0.4%,得到尾矿微粉,其比表面积》500m2/kg,作为水泥活性混合材或充填胶结材料用,溢流及滤液进行水处理;旋流器沉砂进入高频振动筛进行控制筛分,筛上+0.15mm粒级作为建筑用砂,筛下-0.15mm粒级返回旋流器浓缩分级;在水处理系统内添加石灰用量400g/t、活性炭用量80g/t,将来液进行处理后再返回流程使用。

36.实施例2:被破碎后的原矿石进入磨机分级回路,在此回路内添加氧化钙用量1100g/t,分级溢流细度控制在-0.074mm占58%,然后进行铜硫依次优先浮选。在选铜回路内添加六偏磷酸钠用量粗选435g/t、精选35g/t,pac+z-200(按质量比1:2配制的混合药剂)用量粗选65g/t、扫选25g/t,mibc用量粗选27g/t、扫选7g/t;在选硫回路内添加pac用量粗选45g/t、扫选15g/t,mibc用量粗选17g/t、扫选7g/t;铜、硫浮选泡沫经过浓密、过滤,分别得到铜精矿和硫精矿,溢流及滤液循环使用。铜硫浮选后的尾矿进行强化选硫浮选,添加pac用量25g/t,浮选泡沫进入再磨分级回路,分级溢流产品细度达到-0.074mm占82%再返回铜硫浮选回路;强化选硫的浮选尾矿进入高频振动筛进行筛分,筛上+0.3mm粒级作为闪速炉熔剂用,筛下-0.3mm粒级进行深度脱硫浮选。深度脱硫浮选过程中添加碳酸钠用量粗选1000g/t、精选250g/t,六偏磷酸钠用量粗选375g/t、精选75g/t,油酸钠+塔尔油(按质量比2:1配制的混合药剂)用量粗选105g/t、扫选22g/t、精选22g/t,浮选泡沫经过浓密、过滤,得到明矾石精矿,溢流及滤液进行水处理,此回路的浮选尾矿进行旋流器浓缩分级。将旋流器溢流浓度维持在27%,溢流细度保持在-0.15mm92%,经过浓密、过滤,压滤渣进行超细节能磨,在超细磨机内中添加助磨剂zj01的掺入量为0.5%,得到尾矿微粉,其比表面积》500m2/kg,作为水泥活性混合材或充填胶结材料用,溢流及滤液进行水处理;旋流器沉砂进入高频振动筛进行控制筛分,筛上+0.15mm粒级作为建筑用砂,筛下-0.15mm粒级返回旋流器浓缩分级;在水处理系统内添加石灰用量450g/t、活性炭用量90g/t,将来液进行处理后再返回流程使用。

37.实施例3:被破碎后的原矿石进入磨机分级回路,在此回路内添加氧化钙用量1200g/t,分级溢流产品细度控制在-0.074mm占60%,然后进行铜硫依次优先浮选。在选铜回路内添加水玻璃用量粗选450g/t、精选50g/t,y89+丁铵黑药(按质量比1:1配制的混合药剂)用量粗选70g/t、扫选30g/t,2号油+mibc(按质量比1:1配制的混合药剂)用量粗选30g/t、扫选10g/t;在选硫回路内添加y89用量粗选50g/t、扫选20g/t,2号油+mibc用量粗选20g/t、扫选10g/t;铜、硫浮选泡沫经过浓密、过滤,分别得到铜精矿和硫精矿,溢流及滤液循环使用。铜硫浮选后的尾矿进行强化选硫浮选,添加y89用量30g/t,浮选泡沫进入再磨分级回路,使分级溢流产品细度达到-0.074mm占85%返回铜硫浮选回路;强化选硫的浮选尾矿进入高频振动筛进行筛分,筛上+0.3mm粒级作为闪速炉熔剂用,筛下-0.3mm粒级进行深度脱硫浮选。深度脱硫浮选添加碳酸钠用量粗选1200g/t、精选300g/t,水玻璃+六偏磷酸钠(按质量比1:1配制的混合药剂)用量粗选400g/t、精选100g/t,油酸钠+氧化石蜡皂(按质量比2:1配制的混合药剂)用量粗选110g/t、扫选25g/t、精选25g/t,浮选泡沫经过浓密、过滤,得到明矾石精矿,溢流及滤液进行水处理,浮选尾矿进行旋流器浓缩分级。将旋流器溢流浓度维持在30%,溢流细度保持在-0.15mm90%,经过浓密、过滤,压滤渣进行超细节能磨,在超细磨机内中添加助磨剂zj01的掺入量为0.6%,得到尾矿微粉,其比表面积》500m2/kg,作为水泥活性混合材或充填胶结材料用,溢流及滤液进行水处理;旋流器沉砂进入高频振动筛进行控制筛分,筛上+0.15mm粒级作为建筑用砂,筛下-0.15mm粒级返回旋流器浓缩分级;在水处理系统内添加石灰用量500g/t、活性炭用量100g/t,将来液进行处理后集中返回流程使用。

38.本发明实施例1~3的具体选矿工艺指标与理化性能检测指标见表1和表2。

39.表1本发明实施例铜、硫、明矾石精矿选矿工艺指标

[0040][0041]

表2本发明实施例尾矿粗砂、细砂、微粉产品理化性能检测指标

[0042][0043]

由表1所示的实施例1-3的实施结果表明,采用本发明方法,实施例1原矿含cu 0.54%,s5.78%,so34.70%,铜精矿品位23.23%,铜回收率95.21%,硫精矿品位48.23%、有效硫回收率94.56%,明矾石精矿品位23.70%,硫酐回收率88.12%;实施例2原矿含cu 0.49%,s5.36%,so34.89%,铜精矿品位22.77%,铜回收率94.33%,硫精矿品位47.26%、有效硫回收率92.79%,明矾石精矿品位23.45%,硫酐回收率88.77%;实施例3原矿含cu 0.46%,s4.98%,so34.59%,铜精矿品位22.19%,铜回收率94.09%,硫精矿品位46.33%、有效硫回收率92.31%,明矾石精矿品位23.11%,硫酐回收率88.04%。

[0044]

根据表2结果表可知,尾矿粗砂可以作为闪速炉冶炼熔剂;尾矿细砂理化性能指标基本符合gb/t14684-2011《建筑用砂》要求;尾矿微粉用作水泥活性混合材,所检测各项性能指标均满足标准db35/t 1467-2014《用于水泥和混凝土中的铅锌铁尾矿微粉》要求。根据测算,微粉在水泥粉磨站后端直接添加,每吨可降低水泥成本38元;若作为矿山回填基材,尾矿微粉按1:1.7的比例可以100%替代固化剂,每吨可降低水泥成本38元。按市场调研结果,熔剂硅砂、建筑用砂、明矾石精矿售价均在200元/t左右。

[0045]

可见,本发明能够将铜、硫元素全部回收、无尾矿产生、废水零排放,而且脉石矿物依据化学成分、粒度特性不同而分别得以综合利用,不仅从源头解决了尾矿堆存问题,而且

可以为企业创造巨大的经济效益。

[0046]

如上所述,便可较好地实现本发明。上述实施例仅为本发明最佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他未背离本发明的精神实质与原理下所做的改变、修饰、替换、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1