一种磁选设备磁感应自清料装置的制作方法

1.本实用新型涉及磁选设备清料装置技术领域,尤其是涉及一种磁选设备磁感应自清料装置。

背景技术:

2.干式旋转磁场磁选设备是一种具有广泛应用前景的矿用分选设备,一般适于分选物料粒级0~25mm,已在磁铁矿、磁黄铁矿、焙烧矿、钛磁铁矿、钢渣、冶金渣等强磁性矿物的干式分选作业中得到推广应用,在其干式预选抛废及提精降尾上具有显著分选效果。

3.干式旋磁磁场磁选机采用360

°

包角磁系,磁筒自身无法卸料,其一般与皮带配用,通过皮带卸料,但是往往存在磁性颗粒物料尤其粗颗粒磁性物料进入磁筒与皮带中间夹层而直接吸附于磁筒表面,若不能及时清理,吸附于磁筒表面的磁性物料会随着筒内磁系与筒体转动在筒体表面做高速翻转运动,对筒体形成快速磨损,极易造成筒体破损甚至磁系故障,从而降低了该类设备的结构可靠性,进而影响到该类设备的推广应用。

4.针对上述问题,现有技术中提出了一些解决方案,具体的如以下所述:

5.申请号为cn201120425216.4的专利申请公开了一种干式精选机用保护装置,其包括两端支撑在轴承座上的、由导磁材料制成的磁感应辊;在磁感应辊的下方设有导料槽,该导料槽内安装有输送螺旋片,输送螺旋片的一端与减速电机相连,另一端的下方设有排矿口。

6.申请号为cn201520317215.6的专利申请公开了一种磁动力磁性滚筒清扫装置,其包括两端支撑在轴承座上的由导磁材料制成的导磁感应辊体,导磁感应辊体下方在皮带空段处安装有清扫装置,导磁感应辊体表面设有沟槽,沟槽为环形或者螺旋形,沟槽的表面粘接有聚磁耐磨材料。导磁感应辊体安装在磁性滚筒表面附近,导磁感应辊体的回转轴心与所述磁性筒体的轴心平行。

7.申请号为cn201120395828.3的专利申请公开了一种卸矿磁感应辊,其包括两端支撑在轴承座上、由电机驱动转动的主辊,所述的主辊为由导磁材料制成的磁感应辊。使用时,将本实用新型放置在湿式磁选机卸矿口靠近滚筒处,并由电机带动主辊作与滚筒转动方向相反的高速转动。由于主辊为磁感应辊,其表面靠近磁系处会感应到大于滚筒表面的磁场,并将磁性物料吸附到其上。被吸附的磁性物料随着主辊的转动远离磁系后,在主辊高速旋转产生的离心力的作用下卸料。其发明应用范围为湿式磁选卸料。

8.虽然上述技术方案能够在一定程度上对磁滚筒进行清理,但是现有的感应辊清扫或卸料装置的辊体一般采用为外环或者螺旋形齿型或沟槽结构,齿型或沟槽形状为梯形、矩形或者三角形为主,这种结构一般适用于细粒磁性物料清扫或卸除,但是往往存在细粒物料清理不干净现象,同时对于粗颗粒物料存在感应辊上易卡料且导致硌筒体现象,造成筒体二次磨损或者破坏,严重影响了设备的可靠性,大大降低了其清扫效果和限制了其应用范围。

技术实现要素:

9.本实用新型的第一目的在于提供一种磁选设备磁感应自清料装置,该自清料装置能够解决现有技术对磁滚筒清扫效果差的问题。

10.本实用新型提供一种磁选设备磁感应自清料装置,其包括磁感应辊,所述磁感应辊表面设置有周向分布的第一沟槽;

11.所述磁感应辊沿轴向设有第二沟槽。

12.优选的,所述第一沟槽的间隔部分上设置有第三沟槽。

13.优选的,所述第一沟槽为螺旋槽或环槽,且第一沟槽的截面为梯型、齿型或v型。

14.优选的,所述第三沟槽的截面为v型。

15.优选的,所述第一沟槽和第三沟槽的开口端相平齐,且第一沟槽尺寸大于第三沟槽尺寸。

16.优选的,第二沟槽的宽度大于第一沟槽的宽度。

17.优选的,所述磁感应辊的表面设置的多个第二沟槽周向均匀的分布在磁感应辊的表面。

18.优选的,所述第二沟槽为u型或v型。

19.优选的,所述磁感应辊通过轴承座安装在磁滚筒的皮带空段处,且磁感应辊与磁滚筒轴线平行。

20.优选的,所述磁感应辊与磁滚筒之间的间距为3-12mm。

21.有益效果:

22.通过第二沟槽的设置,可以有效将大颗粒矿石带进沟槽并卸除,避免颗粒卡在卸料辊与筒体之间,甚至将筒体硌坏,增加设备可靠性;通过第三沟槽的设置,可以有效将细粒级矿石颗粒清扫更干净,避免细粒级残留筒体上,提高清扫效果。

附图说明

23.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

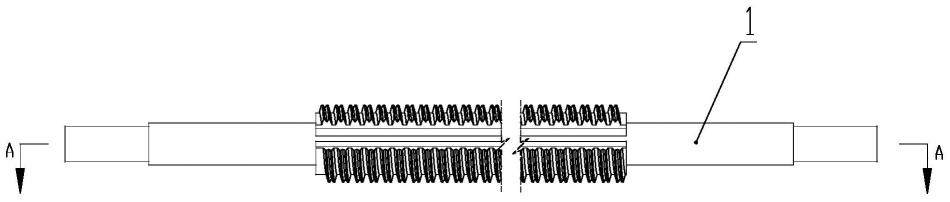

24.图1为本实用新型具体实施方式提供的磁感应辊的主视图;

25.图2为图1“a-a”剖视图;

26.图3为图2“i处”局部放大图;

27.图4为本实用新型具体实施方式提供的磁感应辊的侧视图;

28.图5为本实用新型具体实施方式提供的安装轴承座的磁感应辊的主视图;

29.图6为本实用新型具体实施方式提供的安装轴承座的磁感应辊的立体结构示意图;

30.图7为本实用新型具体实施方式提供的磁感应辊与磁选设备配合的结构示意图。

31.附图标记说明:

32.1:磁感应辊;

33.11:第一沟槽;12:第二沟槽;13:第三沟槽;14:间隔部分;

34.2:轴承座;3:尾轮;4:磁滚筒;5:皮带;6:导料槽。

具体实施方式

35.下面将结合实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.在本实用新型的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、"宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"竖直"、"水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

37.此外,术语"第一"、"第二"仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有"第一"、"第二"的特征可以明示或者隐含地包括一个或者更多个所述特征。在本实用新型的描述中,"多个"的含义是两个或两个以上,除非另有明确具体的限定。此外,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

38.如图1至图7所示,在本实施方式中,提供了一种磁选设备磁感应自清料装置,其包括磁感应辊1,磁感应辊1表面设置有周向分布的第一沟槽11。

39.参照图4,磁感应辊1的表面还设置有第二沟槽12,第二沟槽12沿磁感应辊1的轴向分布,且第二沟槽12的宽度大于第一沟槽11的宽度。

40.通过加工轴向第二沟槽12,可将大颗粒磁性物料及时带入第二沟槽12内,避免卡在第二沟槽12或者硌伤筒体,有效及时将大颗粒磁性物料进行卸料,有效保护了筒体,提高了设备使用的可靠性。

41.磁感应辊1的表面设置有多个第二沟槽12,多个第二沟槽12均匀的分布在磁感应辊1的表面。如在磁感应辊1的表面设置有三个均匀分布的第二沟槽12。通过多个第二沟槽12的设置,能够提高大颗粒磁性物料的清理。

42.第一沟槽11的间隔部分14上设置有第三沟槽13。

43.需要说明的是,第一沟槽11沿磁感应辊1表面周向分布的意思是指,在磁感应辊1的表面周向的大部分区域均设置有第一沟槽11,第一沟槽11可以是一个连续的槽,如,第一沟槽11为螺旋槽;或者包括多个单独的沟槽构成,如,第一沟槽11由多个间隔环槽构成。

44.第一沟槽11的间隔部分14是指构成第一沟槽11的两个相邻的槽单元之间的凸起部分,且第一沟槽11的宽度大于第三沟槽13的宽度。

45.在本实施方式中,通过第三沟槽13的设置,可以增加感应区域(如,可以使感应区域增加一倍),由此,可有效使筒体表面细颗粒物料清理干净,增加细粒清料效果。

46.第一沟槽11的截面为梯型、齿型或v型,第二沟槽12的截面为u型或v型,第三沟槽13为v型。也就是说第一沟槽11、第二沟槽12、第三沟槽13的形状可以根据实际需要进行选

择。

47.另外,第一沟槽11和第三沟槽13的开口端相平齐。

48.磁感应辊1通过轴承座2安装在磁滚筒4的皮带5空段处,且磁感应辊1与磁滚筒4轴线平行。

49.参照图7,磁选设备包括尾轮3(皮带尾轮)和磁滚筒4,尾轮3通过皮带5带动磁滚筒4的筒体转动,且磁滚筒4的磁系由额外驱动带动旋转。

50.皮带空段具体是指,磁滚筒4一侧缠绕有皮带5,未缠绕皮带5的一侧为皮带空段。

51.此外,在磁感应辊1的下侧设置有导料槽6。

52.磁感应辊1与磁滚筒4之间的间距为3-12mm。磁感应辊1与磁滚筒4之间的间隙范围,扩大匹配应用范围。

53.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1