一种从锂黏土矿中富集锂的方法与流程

1.本发明涉及资源综合利用技术领域,尤其涉及一种从锂黏土矿中富集锂的方法。

背景技术:

2.锂是一种重要的能源金属,它在高能锂电池、受控热核反应中的应用使其成为解决人类长期能源供给的重要原料。锂系列产品广泛用于冶炼、制冷、原子能、航天、陶瓷、玻璃、润滑脂、橡胶、焊接、医药、电池等行业。锂元素具有密度小、高比能量等特殊的物理和电化学性质。随着新能源行业的飞速发展,逐步迈入twh时代,世界范围内的锂资源的供给存在严重问题。导致锂价不断攀升,新能源行业的竞争逐步转变为锂资源的竞争。锂矿资源丰富,但品位比较低、嵌布粒度细、易泥化、利用水平较低,且卤水型锂矿,因地处高原地带且镁锂比高,开发难度较大。由于锂资源需求量的持续增长,以及锂矿开发利用技术的制约,导致我国锂资源保障严重不足,对外的依存度极高。目前,全世界开采利用的锂矿床资源主要是卤水矿床和伟晶岩矿床。近年来,我国发现了一批黏土型锂矿,若这一类黏土型锂矿能够被高效开发利用,将会有效缓解锂资源供求紧缺的局面。目前的锂资源由以下几种组成:

3.(1)硬岩型矿:以锂辉石,锂云母为代表,目前优质资源基本已被瓜分殆尽。

4.(2)卤水型矿:国内盐湖镁锂比高的原因,地处高原,基础设施极差,项目周期长,盐湖提锂至今未能实现大规模产业化生产。

5.(3)沉积型矿:以锂黏土为主,存量大,品位尚可,无产业化先例,存在技术壁垒。

6.目前,从锂矿石中提取锂的工艺技术主要包括石灰石焙烧法、硫酸法、石灰石法、纯碱法等。上述提锂工艺普遍存在能耗高、对设备要求高、产渣量大、对环境不太友好等问题。因此,针对我国锂黏土矿的资源现状开发出一种选矿方法。在保证锂回收率较高的同时实现预先富集,抛出一部分尾矿,减少后续进入冶炼过程的入料量,降低药剂的使用量,节约能耗。

7.由于锂黏土中的锂主要以锂绿泥石赋存,且品位较低,截止目前针对锂黏土选矿工艺研发方面很少有参考,因此用选矿方法富集锂黏土以及抛出一部分尾矿的方法亟待进一步的研究和探索。

技术实现要素:

8.本发明的目的在于克服上述现有技术的不足之处而提供一种从锂黏土矿中富集锂的方法,所述方法工艺简单、能耗低,并且回收率高。

9.为实现上述目的,本发明所采取的技术方案为:

10.一种从锂黏土矿中富集锂的方法,所述方法包括如下步骤:

11.(1)将锂黏土矿破碎,得到-1mm原矿,其中-0.15mm锂黏土矿的质量占比≥60%;

12.(2)对所述-1mm原矿进行浮选,加入硫酸铁或硝酸铁的水溶液,搅拌均匀,然后加入ph调节剂调节体系ph至9~10,再加入油酸钠的水溶液、椰油胺的水溶液,搅拌均匀后开始充气浮选刮泡,得到粗精矿和粗尾矿;

13.(3)对所述粗精矿进行浮选,加入ph调节剂调节体系ph至9~10,搅拌均匀,然后加入油酸钠的水溶液、椰油胺的水溶液,搅拌均匀,再开始充气浮选刮泡,得到精矿a和精选尾矿;

14.(4)将所述步骤(2)中的粗尾矿与所述步骤(3)中的精选尾矿混合,进行湿式球磨,得到-0.074mm的质量占比≥80%的尾矿a;

15.(5)对所述尾矿a进行浮选,加入硫酸铁或硝酸铁的水溶液,搅拌均匀后加入ph调节剂调节ph至9~10,然后加入六偏磷酸钠的水溶液,搅拌均匀后加入油酸钠的水溶液、椰油胺的水溶液,搅拌均匀后开始充气浮选刮泡,得到再磨粗选精矿和再磨粗选尾矿;

16.(6)对再磨粗选精矿进行浮选,加入ph调节剂调节ph至9~10,然后加入六偏磷酸钠的水溶液,搅拌均匀后加入油酸钠的水溶液、椰油胺的水溶液,搅拌均匀后开始充气浮选刮泡,得到精矿b;

17.(7)对再磨粗选尾矿进行浮选,加入ph调节剂调节ph至9~10,然后加入油酸钠的水溶液、椰油胺的水溶液,搅拌均匀后开始充气浮选刮泡,得到精选尾矿b;

18.(8)将所述精矿a和所述精矿b作为最终精矿,将所述精选尾矿b作为最终尾矿。

19.锂黏土由于原矿品位较低,锂主要赋存在锂绿泥石中,脉石矿物也主要以硅酸盐和钙盐为主,且矿物磨矿极易泥化,选矿方法初步富集分离有一定难度,本浮选工艺采用粗粒快速浮选,尾矿再磨再选工艺,且采用阴阳离子混合捕收剂以及加入活化剂应用于锂黏土的选矿试验中,一定程度上克服了该矿易泥化难分选的问题。另外,本发明通过选用硫酸铁或硝酸铁作为活化剂,六偏磷酸钠作为抑制剂,提高了浮选效率,使得精矿中锂的品位较高。

20.优选地,所述步骤(2)中,以所述-1mm原矿的质量计,所述硫酸铁或硝酸铁的添加量为300~500g/t,所述油酸钠的添加量为500~700g/t,所述椰油胺的添加量为150~300g/t。

21.本发明通过实验发现,硫酸铁或硝酸铁、油酸钠、椰油胺三者之间具有极强的促进作用,相比于其他活化剂和捕收剂,对锂的富集作用更强。

22.优选地,所述ph调节剂为氢氧化钠、碳酸钠中的至少一种。

23.优选地,所述步骤(3)中,以所述-1mm原矿的质量计,所述油酸钠的添加量为200~300g/t,所述椰油胺的添加量为80~150g/t。所述步骤(5)中,以所述-1mm原矿的质量计,所述硫酸铁或硝酸铁的添加量为150~250g/t,所述六偏磷酸钠的添加量为400~600g/t,所述油酸钠的添加量为300~400g/t,所述椰油胺的添加量为80~150g/t。所述步骤(6)中,以所述-1mm原矿的质量计,所述六偏磷酸钠的添加量的150~250g/t,所述油酸钠的添加量为150~200g/t,所述椰油胺的添加量为30~70g/t。所述步骤(7)中,以所述-1mm原矿的质量计,所述油酸钠的添加量为150~200g/t,所述椰油胺的添加量为40~90g/t。

24.进一步优选的,所述步骤(2)、(3)、(5)、(6)、(7)中,油酸钠与椰油胺的质量比均为(2.8~3.4):1。进一步优选地,所述油酸钠与椰油胺的质量比为3:1。本发明通过实验发现,当油酸钠与椰油胺的质量比符合上述限定时,从锂黏土矿中富集锂的效果明显更好。精矿中li2o品位可达1.5%以上,回收率可达75%以上,富集比可达2.3以上。

25.优选地,所述硫酸铁或硝酸铁的水溶液中硫酸铁或硝酸铁的质量分数为1%~3%,所述六偏磷酸钠的水溶液中六偏磷酸钠的质量分数为1%~3%,所述油酸钠的水溶液

中油酸钠的质量分数为1%~3%,所述椰油胺的水溶液中椰油胺的质量分数为0.5%~1.5%。

26.进一步优选地,所述活化剂为硫酸铁。

27.相比于现有技术,本发明的有益效果为:

28.本发明首先对粗粒进行浮选,效率较高;然后以硫酸铁或硝酸铁作为活化剂、椰油胺和油酸钠作为捕收剂进行一次粗选,得到粗精矿和粗尾矿;对粗精矿进行浮选,得到精矿和精选尾矿;随后对尾矿进行球磨,以硫酸铁或硝酸铁作为活化剂、六偏磷酸钠作为抑制剂、椰油胺和油酸钠作为捕收剂对尾矿进行浮选,得到再磨粗选精矿和再磨粗选尾矿,对再磨粗选精矿进行浮选,得到精矿。以本发明所述方法获得的精矿中li2o品位高,回收率高。

附图说明

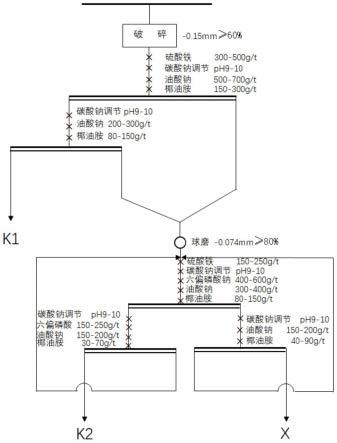

29.图1为实施例1所述从锂黏土矿中富集锂的工艺流程图。

具体实施方式

30.为更好地说明本发明的目的、技术方案和优点,下面将结合附图和具体实施例对本发明作进一步说明。

31.实施例1

32.本发明所述从锂黏土矿中富集锂的方法的一种实施例,本实施例所述方法的工艺流程图如图1所示,具体包括如下步骤:

33.(1)将锂黏土矿依次加入颚式破碎机和对辊式破碎机中破碎,得到-1mm原矿,其中-0.15mm原矿的质量占比≥60%;

34.(2)制备碳酸钠的质量分数为5%的碳酸钠水溶液、硫酸铁的质量分数为2%的硫酸铁水溶液、六偏磷酸钠的质量分数为2%的六偏磷酸钠水溶液、油酸钠的质量分数为2%的油酸钠水溶液、椰油胺的质量分数为1%的椰油胺水溶液(椰油胺水溶液中含有质量分数为0.5%的醋酸);

35.(3)将所述步骤(1)中的-1mm原矿送入浮选机中,搅拌两分钟;然后加入所述硫酸铁水溶液,搅拌两分钟,然后以所述碳酸钠水溶液调节ph至10,搅拌两分钟,再加入所述油酸钠水溶液、椰油胺水溶液,搅拌三分钟,开始充气浮选刮泡,刮泡三分钟,得到粗精矿和粗尾矿;以-1mm原矿的质量计,所述硫酸铁的添加量为400g/t,所述油酸钠的添加量为600g/t,所述椰油胺的添加量为200g/t;

36.(4)将粗精矿送入浮选机中,搅拌两分钟,以所述碳酸钠水溶液调节ph至10,搅拌两分钟,然后加入所述油酸钠水溶液、椰油胺水溶液,搅拌三分钟,随后开始充气浮选刮泡,刮泡三分钟,得到精矿a和精选尾矿;以-1mm原矿的质量计,所述油酸钠的添加量为300g/t,椰油胺的添加量为100g/t;

37.(5)将所述步骤(3)中的粗尾矿和所述步骤(4)中的精选尾矿混合进行湿式球磨,得到-0.074mm的质量占比≥80%的尾矿a;

38.(6)将所述步骤(5)的尾矿a送入浮选机中,搅拌两分钟,然后加入所述硫酸铁水溶液,搅拌两分钟,再以碳酸钠水溶液调节ph至10,搅拌两分钟,随后加入六偏磷酸钠水溶液,搅拌两分钟,再加入油酸钠水溶液、椰油胺水溶液,搅拌三分钟,充分搅拌后开始充气浮选

刮泡,刮泡五分钟,得到再磨粗选精矿和再磨粗选尾矿;以-1mm原矿的质量计,所述硫酸铁的添加量为250g/t,所述六偏磷酸钠的添加量为500g/t,所述油酸钠的添加量为300g/t,所述椰油胺的添加量为100g/t。

39.(7)将再磨粗选精矿送入浮选机中,搅拌两分钟,加入所述碳酸钠水溶液调节ph至10,搅拌两分钟,然后加入所述六偏磷酸钠水溶液,搅拌两分钟,再加入所述油酸钠水溶液、椰油胺水溶液,搅拌三分钟,充分搅拌后开始充气浮选刮泡,刮泡三分钟,得到精矿b,浮选机槽内产品返回至再磨粗选;以所述-1mm原矿的质量计,所述六偏磷酸钠的添加量为200g/t,所述油酸钠的添加量为150g/t,所述椰油胺的添加量为50g/t;

40.(8)将所述再磨粗选尾矿送入浮选机中,搅拌两分钟,以碳酸钠水溶液调节ph至10,搅拌两分钟,然后加入油酸钠水溶液、椰油胺水溶液,搅拌三分钟,搅拌均匀后开始充气浮选刮泡,刮泡三分钟得到精选尾矿b,扫选泡沫产品返回至再磨粗选;以-1mm原矿的质量计,所述油酸钠的添加量为200g/t,所述椰油胺的添加量为60g/t;

41.(9)以精矿a和精矿b作为最终精矿,以精选尾矿b作为最终尾矿。

42.实施例2

43.本发明所述从锂黏土矿中富集锂的方法的一种实施例,本实施例所述方法与实施例1的区别在于,所述步骤(3)中,以-1mm原矿的质量计,所述硫酸铁的添加量为300g/t,所述油酸钠的添加量为700g/t,所述椰油胺的添加量为230g/t;所述步骤(4)中,以-1mm原矿的质量计,所述油酸钠的添加量为240g/t,所述椰油胺的添加量为80g/t;所述步骤(6)中,以-1mm原矿的质量计,所述硫酸铁的添加量为150g/t,所述六偏磷酸钠的添加量为600g/t,所述油酸钠的添加量为400g/t,所述椰油胺的添加量为130g/t;所述步骤(7)中,以-1mm原矿的质量计,所述六偏磷酸钠的添加量为250g/t,所述油酸钠的添加量为200g/t,所述椰油胺的添加量为66g/t;所述步骤(8)中,以-1mm原矿的质量计,所述油酸钠的添加量为150g/t,所述椰油胺的添加量为50g/t。

44.实施例3

45.本发明所述从锂黏土矿中富集锂的方法的一种实施例,本实施例所述方法与实施例1的区别在于:所述步骤(3)中,以-1mm原矿的质量计,所述硫酸铁的添加量为500g/t,所述油酸钠的添加量为500g/t,所述椰油胺的添加量为170g/t;所述步骤(4)中,以-1mm原矿的质量计,所述油酸钠的添加量为250g/t,所述椰油胺的添加量为85g/t;所述步骤(6)中,以-1mm原矿的质量计,所述硫酸铁的添加量为200g/t,所述六偏磷酸钠的添加量为400g/t,所述油酸钠的添加量为360g/t,所述椰油胺的添加量为120g/t;所述步骤(7)中,以-1mm原矿的质量计,所述六偏磷酸钠的添加量为150g/t,所述油酸钠的添加量为200g/t,所述椰油胺的添加量为70g/t;所述步骤(8)中,以-1mm原矿的质量计,所述油酸钠的添加量为180g/t,所述椰油胺的添加量为60g/t。

46.实施例4

47.本发明所述从锂黏土矿中富集锂的方法的一种实施例,本实施例所述方法与实施例1的区别在于:所述步骤(3)中,油酸钠的添加量为640g/t,所述椰油胺的添加量为160g/t。

48.实施例5

49.本发明所述从锂黏土矿中富集锂的方法的一种实施例,本实施例所述方法与实施

例1的区别仅在于,以硝酸铁替代硫酸铁。

50.对比例1

51.一种从锂黏土矿中富集锂的方法,所述方法与实施例1的区别仅在于,所述步骤(6)、(7)中未添加六偏磷酸钠。

52.对比例2

53.一种从锂黏土矿中富集锂的方法,所述方法与实施例1的区别仅在于,所述步骤(3)、(6)中未添加硫酸铁。

54.对比例3

55.一种从锂黏土矿中富集锂的方法,所述方法与实施例1的区别在于,所述步骤(3)、(6)中未添加硫酸铁,所述步骤(3)、(4)、(6)、(7)、(8)中未添加油酸钠,所述步骤(3)中,椰油胺的添加量为300g/t,所述步骤(4)中,椰油胺的添加量为150g/t,所述步骤(6)中,椰油胺的添加量为150g/t,所述步骤(7)中,椰油胺的添加量为60g/t,所述步骤(8)中,椰油胺的添加量为80g/t。

56.对比例4

57.一种从锂黏土矿中富集锂的方法,所述方法与实施例1的区别仅在于,以硫酸铜替代硫酸铁。

58.对比例5

59.一种从锂黏土矿中富集锂的方法,所述方法与实施例1的区别仅在于,以十二胺替代椰油胺。

60.表1为实施例及对比例所述方法的效果验证数据,实施例及对比例中使用的原矿中li2o的品位为0.60%-0.70%,下述表格中,品位指li2o的含量,产率为产物质量与原矿质量的比值,回收率为产物的产率与品位的乘积和原矿的产率(100%)与品位的乘积的比值。

61.表1

62.63.[0064][0065]

由表1可知,实施例1~5回收到的最终精矿中li2o的品位均可达到1.4%以上,回收率均可达到69.5%以上,可以有效富集锂黏土矿中的锂。对比例1、2分别未添加抑制剂、活化剂,产品中li2o的品位较低;对比例3中未添加活化剂,并且捕收剂的用量也明显过少,导致li2o的品位仅1.09%;对比例4以硫酸铜作为活化剂,对产品的回收率会产生极大的影响,回收率明显低于实施例;对比例5以十二胺替代椰油胺作为捕收剂,也会对产品中li2o的品位产生较大的影响,li2o的品位低于1.3%。

[0066]

此外,对比实施例1~3与实施例4的测试结果可以发现,处理过程中油酸钠与椰油胺的质量比为(2.8~3.4):1时,回收率明显更高,并且产物中li2o的品位也较高。对比实施例1与实施例5的测试结果可以发现,相比于硝酸铁,以硫酸铁作为活化剂,回收及富集锂的效果明显更好。

[0067]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,但并不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1