均温裂解炉的制作方法

1.本实用新型涉及一种裂解炉,具体涉及一种能够对炉体内部均匀升温加热的均温裂解炉。

背景技术:

2.随着工业蓬勃发展,大量塑料件被应用在日常生活中,而由于废塑料不易分解的特性,使得废塑料的再利用处理逐渐受到重视。一般对于废塑料的再利用处理大多采用热裂解,其主要对一炉体持续加热至高温,使得炉体内部的废塑料能够升温而分解成所需的产物。

3.且一般的裂解炉为了让内部的废塑料均匀加热,大多会采用翻滚或内部搅拌的方式。然而,不论是翻滚或搅拌都需要大量动力来驱动而额外耗费许多能源,且内部均匀受热的效果仍有限。另外,传统的裂解炉在进出料时会混入大量的冷空气,从而增加炉体内的氧气而影响产物纯度,同时大幅降低炉体内的温度而影响裂解效率。

技术实现要素:

4.本实用新型的主要目的,在于使炉体内部能够均匀升温加热,并且有效减少能源消耗并提升裂解效率。

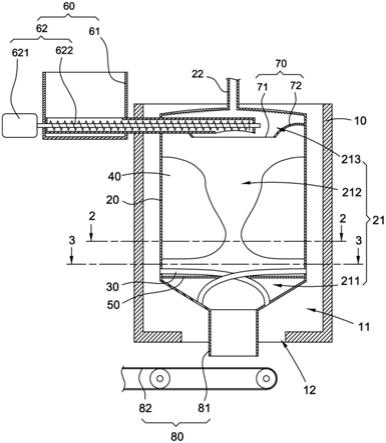

5.为了达成上述目的,本实用新型提供一种均温裂解炉,包括一外炉、一内炉、多个导流管及多个导热隔板,外炉围设形成一燃烧室,内炉设于燃烧室内,内炉围设形成一反应室,反应室包括一加热区,各导流管的至少一部分横越加热区,且各导流管的两端分别连通内炉外壁的相异两侧,各导热隔板分别直立设置在加热区并自内炉的内壁向内炉的中心延伸,各导热隔板位于各导流管的上方,且各导热隔板呈放射状等夹角间距排列而将加热区分隔为多个子腔室。

6.本实用新型还具有以下功效:通过底网可使废塑料堆栈以进行加热,且底网上的孔洞能让分解后的碳粒掉入收集区内。通过彼此等夹角间距排列的各导流管,能够平均分布而有效地达到平均加热的效果。透过导热隔板的轮廓由多个弧线所连接,使得在长时间的高温下能够避免尖端过热的问题。通过上窄下宽呈梨形状的导热隔板,能够快速将底部的高温热能传导向上传导而均匀加热。透过穿设外炉及燃烧室的输料组件,可由燃烧室内高温气流进行预热以提升裂解效率并且减少能源消耗。通过导料板中心的进料排气口可使废塑料集中从中心掉落,并让裂解后的高温气体集中向上排出而不易产生支流干扰。

附图说明

7.图1为本实用新型的剖视图。

8.图2为图1的2-2剖视图。

9.图3为图1的3-3剖视图。

10.图4为本实用新型使用状态(一)剖视图。

11.图5为本实用新型使用状态(二)剖视图。

12.其中,附图标记为:

13.10:外炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11:燃烧室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:热风入口

14.20:内炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21:反应室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211:收集区

15.212:加热区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212a:子腔室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213:入料区

16.22:出气管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30:导流管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40:导热隔板

17.50:底网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60:入料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61:供料槽

18.62:输料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

621:马达

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

622:螺杆

19.70:导料板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71:进料排气口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72:导引坡面

20.80:集料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81:下料通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82:输送带

21.a:废塑料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b:碳粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c:高温气体

22.d:高温气流

具体实施方式

23.有关本实用新型的详细说明及技术内容,将配合附图说明如下,然而所附图式仅作为说明用途,并非用于局限本实用新型。

24.本实用新型提供一种均温裂解炉,用以对多个废塑料a进行高温裂解而产生碳粒b及高温气体c(如:烷类和烯类)。请参照图1至图3所示,均温裂解炉主要包括一外炉10、一内炉20、多个导流管30及多个导热隔板40。

25.外炉10之内围设形成有一燃烧室11。于本实施例中,外炉10的底部具有连通燃烧室11的一热风入口12,热风入口12用于供一燃烧器(图未示出)所燃烧产生的高温气流d进入。但本实用新型不以此为限,例如外炉10的底部也可以为封闭且燃烧器直接设置在外炉10的燃烧室11底部,只要燃烧器所产生的高温气流d能够自燃烧室11底部向上流动即可。

26.内炉20设置于燃烧室11内,其大致呈圆筒状。内炉20之内围设形成有一反应室21。在内炉20的顶部设有穿出外炉10且连通反应室21的一出气管22,使得裂解后产生的高温气体c能够自出气管22排出反应室21。反应室21由下往上包括一收集区211、一加热区212及一入料区213,即收集区211位于反应室21的底部,入料区213位于反应室21的顶部,加热区212则位于收集区211和入料区213之间。于本实施例中,收集区211呈漏斗状,但本实用新型不以此为限。此外,本实用新型的均温裂解炉还包括一底网50。底网50设置在收集区211及加热区212之间的交接处,从而使欲裂解的废塑料a能够堆栈在底网50上以进行加热。底网50具有多个孔洞以供分解后的碳粒b能够通过并掉落至收集区211内。

27.各导流管30为具有高熔点及高导热性的金属管体。各导流管30分别自收集区211跨接横越至加热区212,且各导流管30的两端分别连通内炉20外壁的相对两侧。具体而言,每一导流管30自收集区211向上弯曲延伸而穿出底网50,并且沿着底网50横向延伸而连接于相异侧的内炉20壁体。这样,燃烧器所产生的高温气流d便能够自各导流管30位于收集区211的一端进入,并经由各导流管30流动并排放至相对侧的内炉20外侧,使得各导流管30能够持续被流动的高温气流d加热。于本实施例中,导流管30的数量为3个,但本实用新型不以此为限。较佳地,各导流管30彼此等夹角间距排列,从而能够让各导流管30平均分布以有效地达到平均加热的效果。

28.各导热隔板40为具有高熔点及高导热性的金属板体。各导热隔板40分别直立设置在加热区212,并且自内炉20的内壁向内炉20的中心延伸。各导热隔板40位于各导流管30的上方,且各导热隔板40呈放射状等夹角间距排列而将加热区212分隔为多个子腔室212a。如此一来,子腔室212a的底部有导流管30进行加热,侧边则有2个导热隔板40及内炉20的内壁共同进行加热,便能够对子腔室212a内半融态的废塑料a有效加热并产生涡流,从而达到快速且均匀升温的效果。较佳地,本实施例中导热隔板40的数量为6个,使得各子腔室212a的横向剖面大致呈正三角形而能够达到最佳的加热效果,但本实用新型不以此为限,例如导热隔板40的数量也可以为二、三、四、五或是七个以上。

29.值得注意的是,本实用新型每一导热隔板40的边缘轮廓呈曲线。具体而言,导热隔板40自内炉20内壁朝中心延伸而位于内炉20中心侧的边缘由多个弧线连接所形成的曲线,使得各导热隔板40在长时间的高温下能够避免尖端过热的问题。另外,于本实施例中每一导热隔板40概呈上窄下宽的梨形,即导热隔板40下半部的面积大于上半部的面积,但本实用新型不以此为限。这样导热隔板40下半部较大的面积能够快速将底部的热能传导至上方,使得废塑料a能够均匀加热并迅速达到半融态。

30.进一步说明,本实用新型的均温裂解炉还包括一入料机构60及一导料板70。入料机构60穿设外炉10、燃烧室11、内炉20及反应室21一侧的顶部,并用以将废塑料a自入料区213朝加热区212投入,由此不会造成在投料时有大量空气进入而影响产物纯度及裂解效率。于本实施例中,入料机构60包括一供料槽61及一输料组件62,供料槽61设于外炉10外侧并用以储存欲裂解的废塑料a以供输料组件62定量输送。于本实施例中,输料组件62包括一马达621及透过马达621驱动的一螺杆622,但本实用新型不以此为限。另外,输料组件62在穿设外炉10及燃烧室11的部分可以受到燃烧室11内高温气流d的预热以提升裂解效率并减少能源消耗。导料板70设置在入料区213,导料板70大致呈倒锥状并在中心穿设有一进料排气口71,进料排气口71可使废塑料a集中从中心掉落,同时让裂解后的高温气体c集中向上排出而不易产生支流干扰。导料板70在内炉20内壁及进料排气口71之间形成有环状的一导引坡面72,使得废塑料a能顺着导引坡面72滑动至进料排气口71后再掉落于加热区212中心。于本实施例中,导引坡面72为由内炉20内壁朝进料排气口71向下弯曲的弧面,但本实用新型不以此为限,例如导引坡面72也可以为一斜面,只要能起到将废塑料a导引至进料排气口71的作用即可。

31.本实用新型的均温裂解炉还包括一集料组件80。集料组件80连接于收集区211的锥形底部,并用以收集掉落在收集区211的碳粒b。于本实施例中,集料组件80包括一下料通道81及一输送带82,下料通道81连通收集区211的锥形底部并且穿设热风入口12至外炉10的外部,再经由输送带82将掉落的碳粒b运输集中至所需的地方,但本实用新型不以此为限。

32.请参阅图4及图5所示,本实用新型的均温裂解炉的裂解流程简要说明如下:废塑料a在加入入料机构60的供料槽61后,通过输料组件62定量输送至反应室21内的入料区213以进行投料,并且经由导料板70中心的进料排气口71掉落至底网50上堆积。燃烧器所产生的高温气流d经由热风入口12进入燃烧室11内,高温气流d部分流经且加热各导流管30从而对底网50上的废塑料a进行加热,其余则自内炉20底部沿内炉20的外壁向上流动以对整个内炉20壁体进行加热。各导热隔板40通过内炉20壁体所传导的热能而升温,因此反应室21

内的最高温处位于底网50上的各导流管30,此处的废塑料a首先升温至半融态并经由各导热隔板40和内炉20内壁再将温度传导至上方的废塑料a,当整个子腔室212a内的废塑料a达到半融态后便能够产生涡流而进行热对流以均匀升温。当半融态的废塑料a持续升温至裂解温度后便分解为碳粒b及高温气体c,其中碳粒b通过底网50而掉落至收集区211内,并沿漏斗状的壁体进入下料通道81后由输送带82运输至外部,高温气体c则依序经由进料排气口71和出气管22而排出反应室21,并可再通过一冷凝器(图未示出)冷却液化并收集。

33.本实用新型还可有其他多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型演化出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所申请专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1