一种回转支承轴承润滑脂及其制备方法

1.本发明属于轴承润滑技术领域,具体涉及一种回转支承轴承润滑脂及其制备方法。

背景技术:

2.长期的摩擦磨损导致机械部件润滑剂(固体润滑剂、润滑脂、润滑油等)的损耗,逐渐使接触面进入润滑不良的状态,从而加剧摩擦副之间的磨损,导致润滑失效。重型、大型零件在低速重载工况下的润滑问题俨然成为润滑领域的一大难题。相对较低的运动速度导致摩擦副之间无法形成连续的润滑膜,巨大的载荷加速了润滑剂的消耗,甚至导致润滑膜的破裂,同时使剪切应力较低的润滑剂发生剪切稀化,此时,润滑剂难以保持高效的润滑效应,致使磨损加剧。

3.随着重巨型重载装备的不断发展,越来越多的零部件将在苛刻工况(低速、重载)下运转,目前,对回转支承轴承零部件工业上主要采用润滑脂的润滑方式来改善机械零部件之间的摩擦学性能,润滑不足导致的摩擦和磨损是零件失效的重要原因之一,而润滑脂的润滑性主要取决于其中添加剂的润滑性能,因此设计并制备出具有良好的减摩耐磨性能的添加剂意义重大。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种回转支承轴承润滑脂及其制备方法。本发明通过在润滑脂添加含钼固体润滑剂,提高了脂膜的支撑力,增强了润滑脂的摩擦学效应,有效地解决了传统润滑脂在苛刻工况下润滑失效的问题,极大地提高了润滑脂的使用寿命。

5.本发明为解决上述提出的问题所采用的技术方案为:

6.一种回转支承轴承润滑脂,按重量份数计包括如下原料:基础油40-80份,脂肪酸5-10份,稠化剂1-3份,抗氧剂0.5-1.5份,防锈剂0.1-0.2份,抗磨剂0.5-1.5份,含钼固体润滑剂0.5-2.0份;

7.所述的含钼固体润滑剂由生长基底、氧化钼片及混合粉末浆料依次填充于模具中,经真空管式炉加热生长合成所得;其中,所述的混合粉末浆料由钼酸铵、硝酸钴、硼酸、钨酸铵混合球磨后,再添加聚乙二醇水溶液制得。

8.按上述方案,金属钼片的厚度与混合粉末浆料的填充厚度的比例为(1.5-2):1。

9.按上述方案,生长基底优选为硅片等。

10.按上述方案,所述的基础油为环烷基油等,所述的脂肪酸为癸二酸等,所述的稠化剂为十二羟基硬脂酸锂等,所述的抗氧剂为烷基化二苯胺等,所述的除锈剂为十二烯基丁二酸等,所述的抗磨剂为磷酸三甲苯酯等。

11.按上述方案,所述的含钼固体润滑剂的制备方法为:将金属钼片进行高温氧化,形成氧化钼片;然后将生长基底、氧化钼片依次装入模具,并在氧化钼片涂抹混合粉末浆料;

最后将模具放入真空管式炉中进行抽真空处理,然后在氩气的保护下加热至1000-1200℃保温0.5-1.5小时,冷却去除基底后即得到含钼固体润滑剂。其中,所述的抽真空处理采用分子泵和机械泵共同组成的真空泵组,所述的真空管式炉的真空度小于1

×

10-4

pa;氩气通入量为6-8l/min;冷却后还包括清洗和干燥步骤,即将冷却后所得材料在无水乙醇中浸泡5-8分钟后取出,然后在流量为2l/min的去离子水环境下冲洗3-5分钟,在60℃的真空干燥箱中恒温干燥2-3小时。

12.按上述方案,所述的混合粉末浆料的制备过程如下:按质量份数计,将钼酸铵2-3份、硝酸钴1-1.5份、硼酸1-2份、钨酸铵2-4份、水15-25份混合均匀,然后采用喷雾干燥技术得到混合粉末a;将得到的混合粉末a经球磨、干燥后,筛分得到180-220目的混合粉末b;将混合粉末b采用聚乙二醇水溶液(一般聚乙二醇水溶液的浓度为10wt.%)制成粉末总浓度为10-20wt.%的混合粉末浆料。

13.本发明上述回转支承轴承润滑脂的制备方法,主要包括如下步骤:

14.步骤1),将基础油总量的50%-80%置入反应釜,加热至50-60℃后加入脂肪酸;

15.步骤2),将反应釜升温至100-110℃,以1000-1100r/min转速搅拌30-60min后,加入去离子水,升温至120-130℃,继续搅拌1.5-2小时充分反应后,升温至200-220℃,将剩余的基础油加入至反应釜中,待温度降至100-120℃后保温1-2小时;

16.步骤3),球磨:将稠化剂、抗氧剂、防锈剂、抗磨剂、含钼固体润滑剂进行混合球磨,球料比为(50-80):1,转速为450-500r/min,球磨时长为2-4小时,然后置入80℃的真空干燥箱中恒温干燥2-3小时;

17.步骤4),将步骤3)所得到的混合粉末加入至步骤2)所得反应釜中,升温至140-160℃,保温搅拌2-3小时,然后进行干燥处理,冷却至室温后备用;

18.步骤5),将步骤4)所得到的混合物进行球磨处理,转速为450-550r/min,球磨时长为4-6小时,将球磨后的产物进行冷却、脱气处理后,即得到一种回转支承轴承润滑脂。

19.与现有的技术相比,本发明的有益效果如下:

20.1)本发明通过在润滑脂添加含钼固体润滑剂,有效地改善润滑脂在低速重载下脂膜的形成,增强了润滑脂的摩擦学效应,减小了摩擦系数和磨损率,在有效地解决了传统润滑脂在苛刻工况下润滑失效的问题,起到良好的润滑作用,提高了润滑脂的使用寿命。

21.2)本发明所述的含钼固体润滑剂通过采用生长基底、氧化钼片及混合粉末浆料依次填充于模具中,经真空管式炉加热生长合成所得,具备优异的摩擦学性能,可通过固体自润滑的方式降低机械部件之间的磨损,起到减摩耐磨效果,来保证设备运行的安全性和平稳性;同时通过采用混合粉末浆料在氧化钼片上生长出含钼固体润滑剂,并将其添加至润滑脂中,有效地改善了传统制备工艺的回转支承轴承润滑脂减摩性不强等问题。

附图说明

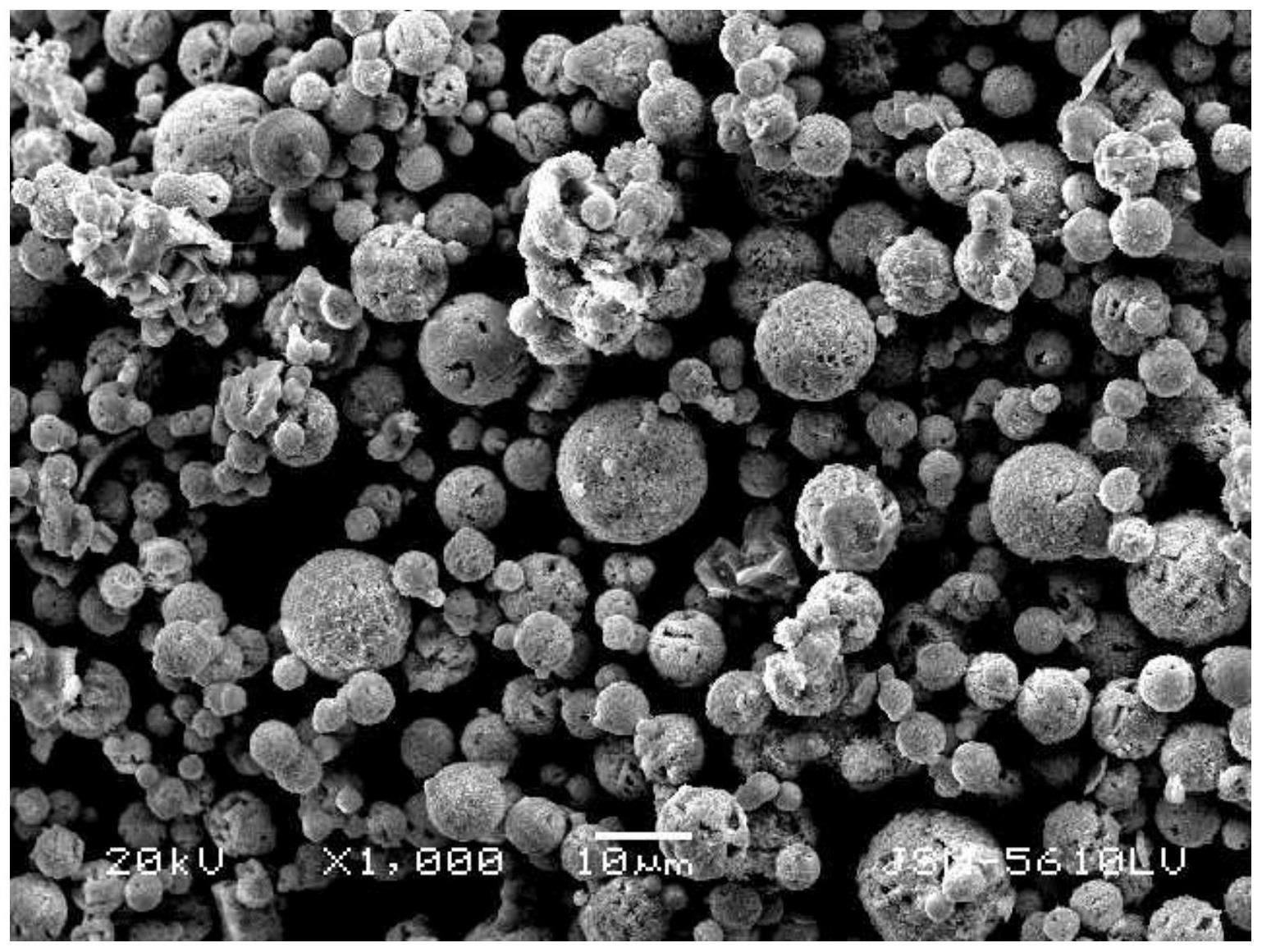

22.图1是本发明所述实施例1制备的固体润滑剂过程中,喷雾干燥后混合粉末a的微观形貌图。

23.图2是本发明所述实施例1制备的固体润滑剂过程中,球磨筛分过后的混合粉末b的微观形貌图。

24.图3是本发明所述实施例1制备的含钼固体润滑剂材料的低倍微观形貌图。

25.图4是本发明所述实施例1制备的含钼固体润滑剂材料的高倍微观形貌图。

26.图5是本发明所述实施例1在摩擦实验中平均摩擦系数和平均磨损率变化图。

27.图6是本发明所述实施例2在摩擦实验中平均摩擦系数和平均磨损率变化图。

28.图7是本发明所述实施例3在摩擦实验中平均摩擦系数和平均磨损率变化图。

29.图8是本发明所述实施例4在摩擦实验中平均摩擦系数和平均磨损率变化图。

具体实施方式

30.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。

31.以下实施例中,采用的真空管式炉的型号为mflgkdf205-12,摩擦试验机的型号为mft-5000,球磨设备的型号为xgb4,但并不限制于以上型号。

32.下述实施例中,所述回转支承轴承采用的css-42l,42crmo,但是不限于这两种,预先经打磨、抛光、干燥后备用。

33.下述实施例中,生长基底采用硅片,长度和宽度为210

±

5mm,厚度为0.7

±

0.05mm;金属钼片需进行打磨、抛光、清洗等预处理,长度为200

±

10mm,宽度为75

±

5mm,厚度为0.8

±

0.08mm。

34.实施例1

35.一种回转支承轴承润滑脂,其特征在于,按重量份数计包括如下原料:基础油60份,脂肪酸(癸二酸)6份,稠化剂十二羟基硬脂酸锂1.5份,抗氧剂烷基化二苯胺0.5份,防锈剂十二烯基丁二酸0.1份,抗磨剂磷酸三甲苯酯0.5份,含钼固体润滑剂1.0份。

36.上述含钼固体润滑剂的制备方法如下:将金属钼片(200mm

×

75mm

×

0.8mm)进行高温氧化,形成氧化钼片;然后将生长基底(硅片:210mm

×

210mm

×

0.7mm)、氧化钼片依次装入模具,并在氧化钼片涂抹厚度为0.5mm的混合粉末浆料,接着将模具放入真空管式炉中进行抽真空处理,真空管式炉的真空度小于1

×

10-4

pa,然后在氩气的保护下加热至1100℃,并保温1小时,氩气的通入量为7l/min;冷却去除基底后所得的材料在无水乙醇中浸泡8分钟后取出,然后在流量为2l/min的去离子水环境下冲洗5分钟,在60℃的真空干燥箱中恒温干燥2小时,即得到含钼固体润滑剂。其中,混合粉末浆料的制备方法如下:将钼酸铵、硝酸钴、硼酸、钨酸铵、蒸馏水按照2:1:2:3:20的质量比混合并搅拌10分钟形成均匀溶液,将混合溶液采用喷雾干燥技术得到混合粉末a,如图1所示;将得到的混合粉末a以转速为500r/min球磨2小时,然后置入70℃的真空干燥箱中恒温干燥3小时,经过筛分后得到180-220目的混合粉末b,如图2所示;采用浓度为10wt.%的聚乙二醇水溶液作为浆料剂,将混合粉末b溶于上述浆料剂中,得到纳米粉末总浓度为15wt.%的混合粉末浆料。

37.由图1和图2可知,喷雾干燥处理后得到的混合球形粉末a经过球磨筛分过后得到均匀致密的纳米混合粉末b。

38.由图3可知,所制备的含钼固体润滑剂材料为片状材料,图4为图3的局部放大示意图。

39.采用上述重量份的原料制备回转支承轴承润滑脂的方法,具体步骤如下:

40.1)将总量80%的基础油(环烷基油)置入反应釜,加热至60℃后加入脂肪酸(癸二酸);将反应釜升温至100℃,以1000r/min转速搅拌45min后,加入去离子水,升温至120℃,

继续搅拌1.5小时,充分反应后升温至200℃,将剩余的基础油加入至反应釜中,待温度降至120℃后保温2小时;其中,去离子水与脂肪酸按重量份比计为1:4。

41.2)将十二羟基硬脂酸锂、烷基化二苯胺、十二烯基丁二酸、磷酸三甲苯酯(tcp)、含钼固体润滑剂(如图3、4所示)进行球磨,球料比为70:1,转速为500r/min,球磨时长为3小时,然后置入70℃的真空干燥箱中恒温干燥2小时,经过筛分后得到的180-220目的混合粉末。

42.3)将第2步所得到的混合粉末继续加入至步骤1)的反应釜中,升温至150℃,保温搅拌2小时,然后进行干燥处理,冷却至室温后备用;

43.4)将第3步所得到的混合物进行球磨处理,转速为550r/min,球磨时长为5小时,球磨处理后在室温下进行干燥,筛分后得到的180-220目的粉末,将球磨后的产物进行冷却、脱气处理后即得到一种回转支承轴承润滑脂。

44.本实施例以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,在室温下对所制备的回转支承润滑脂进行标准滑动摩擦试验。实验组在每次实验开始前,将固定量的2.0克回转支承润滑脂涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为1hz,摩擦线速度为2.0m/s,载荷力为60n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.123,平均磨损率为:8.4

×

10-8

mm3n-1

m-1

。

45.同时,设置对照试验,对照组试验所采用的常用的回转支承润滑脂为极压锂基脂(gb7324-1994),以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,在室温下对所述的极压锂基脂(gb7324-1994)进行标准滑动摩擦试验。每次实验开始前,将固定量的2.0克含有极压锂基脂(gb7324-1994)涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为1hz,摩擦线速度为2.0m/s,载荷力为60n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.212,平均磨损率为:1.0

×

10-7

mm3n-1

m-1

,如图5所示。

46.通过实验组与对照组的摩擦学性能对比可知,在低速重载的工况下,所制备的润滑脂可有效地降低摩擦系数和平均磨损率,显著的提高了摩擦学性能。

47.实施例2

48.一种回转支承轴承润滑脂,其特征在于,按重量份数计包括如下原料:基础油70份,癸二酸5份,稠化剂十二羟基硬脂酸锂1.0份,抗氧剂烷基化二苯胺0.5份,防锈剂十二烯基丁二酸0.15份,抗磨剂磷酸三甲苯酯0.7份,含钼固体润滑剂0.5份。上述含钼固体润滑剂的制备方法如下:将金属钼片(200mm

×

75mm

×

0.8mm)进行高温氧化,形成氧化钼片;然后将生长基底(硅片:210mm

×

210mm

×

0.7mm)、氧化钼片依次装入模具,并在氧化钼片涂抹混合粉末浆料,厚度为0.5mm;最后将模具放入真空管式炉中进行抽真空处理,真空管式炉的真空度小于1

×

10-4

pa,然后在氩气的保护下加热至1100℃,并保温1小时,氩气的通入量维持在7l/min;冷却去除基底后所得的材料在无水乙醇中浸泡8分钟后取出,然后在流量为2l/min的去离子水环境下冲洗5分钟,在60℃的真空干燥箱中恒温干燥2小时,即得到本发明所述的含钼固体润滑剂。其中,混合粉末浆料的制备过程如下,将钼酸铵、硝酸钴、硼酸、钨酸铵、蒸馏水按照3:1.5:1:2:20的质量比进行混合,并搅拌10分钟形成均匀溶液,将混合溶液采用喷雾干燥技术得到混合粉末a;将得到的混合粉末a以转速为500r/min球磨2小时,然后

置入70℃的真空干燥箱中恒温干燥3小时,经过筛分后得到混合粉末b;采用聚乙二醇水溶液作为浆料剂,浓度为10wt.%,将混合粉末b溶于上述浆料剂中,得到总浓度为15wt.%的混合粉末浆料。

49.采用上述重量份的原料制备回转支承轴承润滑脂的方法,具体步骤如下:

50.1)将总量80%的基础油(环烷基油)置入反应釜,加热至60℃后加入脂肪酸(癸二酸);将反应釜升温至100℃,以1000r/min转速搅拌45min后,加入去离子水,升温至120℃,继续搅拌1.5小时,充分反应后升温至200℃,将剩余的基础油加入至反应釜中,待温度降至120℃后保温2小时。其中,去离子水与脂肪酸按重量份比计为1:4。

51.2)将十二羟基硬脂酸锂、烷基化二苯胺、十二烯基丁二酸、磷酸三甲苯酯(tcp)、含钼固体润滑剂混合进行球磨,球料比为80:1,转速为500r/min,球磨时长为3小时,然后置入70℃的真空干燥箱中恒温干燥2小时,经过筛分后得到的180-220目的混合粉末。

52.3)将第2步所得到的混合粉末加入至反应釜中,升温至150℃,保温搅拌2小时,然后进行干燥处理,冷却至室温后备用;

53.4)将第3步所得到的混合物进行球磨处理,转速为550r/min,球磨时长为5小时,球磨处理后在室温下进行干燥,筛分后得到的180-220目的粉末,将球磨后的产物进行冷却、脱气处理后即得到一种回转支承轴承润滑脂。

54.本实施例以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,并在室温下对所述的一种回转支承润滑脂进行标准滑动摩擦试验。实验组在每次实验开始前,将固定量的2.0克回转支承润滑脂涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为2hz,摩擦线速度为1.5m/s,载荷力为55n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.136,平均磨损率为:6.7

×

10-8

mm3n-1

m-1

。同时,设置对照试验,对照组试验所采用的常用的回转支承润滑脂为极压锂基脂(gb7324-1994),以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,并在室温下对所述的极压锂基脂(gb7324-1994)进行标准滑动摩擦试验。每次实验开始前,将固定量的2.0克含有极压锂基脂(gb7324-1994)涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为2hz,摩擦线速度为1.5m/s,载荷力为55n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.191,平均磨损率为:9.8

×

10-8

mm3n-1

m-1

,如图6所示。

55.通过实验组与对照组的摩擦学性能对比可知,在低速重载的工况下,所制备的润滑脂可有效地降低摩擦系数和平均磨损率,显著的提高了摩擦学性能。

56.实施例3

57.一种回转支承轴承润滑脂,其特征在于,按重量份数计包括如下原料:基础油64份,脂肪酸(癸二酸)8份,稠化剂十二羟基硬脂酸锂1.0份,抗氧剂烷基化二苯胺0.5份,防锈剂十二烯基丁二酸0.1份,抗磨剂磷酸三甲苯酯1.0份,含钼固体润滑剂2.0份。

58.上述含钼固体润滑剂的制备方法如下:将金属钼片(200mm

×

75mm

×

0.8mm)进行高温氧化,形成氧化钼片;然后将生长基底(硅片:210mm

×

210mm

×

0.7mm)、氧化钼片依次装入模具,并在氧化钼片涂抹混合粉末浆料,厚度为0.5mm。;最后将模具放入真空管式炉中进行抽真空处理,真空管式炉的真空度小于1

×

10-4

pa,然后在氩气的保护下加热至1100℃,并在

该温度下保温1小时,氩气的通入量为7l/min;冷却去除基底后所得的材料在无水乙醇中浸泡8分钟后取出,然后在流量为2l/min的去离子水环境下冲洗5分钟,在60℃的真空干燥箱中恒温干燥2小时,即得到本发明所述的含钼固体润滑剂。其中,混合粉末浆料的制备过程如下,将钼酸铵、硝酸钴、硼酸、钨酸铵、蒸馏水按照2:1:1:2:20的质量比进行混合,并搅拌10分钟形成均匀溶液,将混合溶液采用喷雾干燥技术得到混合粉末a;将得到的混合粉末a以转速为500r/min球磨2小时,然后置入70℃的真空干燥箱中恒温干燥3小时,经过筛分后得到混合粉末b;采用聚乙二醇水溶液作为浆料剂,浓度为10wt.%,将混合粉末b溶于上述浆料剂中,得到总浓度为15wt.%的混合粉末浆料。

59.一种回转支承轴承润滑脂及其制备方法,其制备包括以下步骤:

60.1)将总量80%的基础油(环烷基油)置入反应釜,加热至60℃后加入脂肪酸(癸二酸);将反应釜升温至100℃,以1000r/min转速搅拌45min后,加入去离子水,调节温度至120℃,继续搅拌1.5小时,充分反应后升温至200℃,将剩余的基础油加入至反应釜中,待温度降至120℃后保温2小时。其中,去离子水与脂肪酸按重量份比计为1:4。

61.2)将十二羟基硬脂酸锂、烷基化二苯胺、十二烯基丁二酸、磷酸三甲苯酯(tcp)、含钼固体润滑剂混合进行球磨,球料比为50:1,转速为500r/min,球磨时长为3小时,然后置入70℃的真空干燥箱中恒温干燥2小时,经过筛分后得到的180-220目的混合粉末。其中,所述的添加剂原料按重量份比计为十二羟基硬脂酸锂1.0:烷基化二苯胺0.5:十二烯基丁二酸0.1:磷酸三甲苯酯1.0:含钼固体润滑剂2.0。

62.3)将第2步所得到的混合粉末加入至反应釜中,升温至150℃,保温搅拌2小时,然后进行干燥处理,冷却至室温后备用;

63.4)将第3步所得到的混合物进行球磨处理,转速为550r/min,球磨时长为5小时,球磨处理后在室温下进行干燥,筛分后得到的180-220目的粉末,将球磨后的产物进行冷却、脱气处理后即得到一种回转支承轴承润滑脂。

64.本实施例以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,并在室温下对所述的一种回转支承润滑脂进行标准滑动摩擦试验。实验组在每次实验开始前,将固定量的2.0克回转支承润滑脂涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为1hz,摩擦线速度为2.0m/s,载荷力为50n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.182,平均磨损率为:1.2

×

10-7

mm3n-1

m-1

。同时,设置对照试验,对照组试验所采用的常用的回转支承润滑脂为极压锂基脂(gb7324-1994),以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,并在室温下对所述的极压锂基脂(gb7324-1994)进行标准滑动摩擦试验。每次实验开始前,将固定量的2.0克含有极压锂基脂(gb7324-1994)涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为1hz,摩擦线速度为2.0m/s,载荷力为50n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.274,平均磨损率为:1.4

×

10-7

mm3n-1

m-1

,如图7所示。

65.通过实验组与对照组的摩擦学性能对比可知,在低速重载的工况下,所制备的润滑脂可有效地降低摩擦系数和平均磨损率,显著的提高了摩擦学性能。

66.实施例4

67.一种回转支承轴承润滑脂,其特征在于,按重量份数计包括如下原料:基础油56份,脂肪酸(癸二酸)8份,稠化剂十二羟基硬脂酸锂1.0份,抗氧剂烷基化二苯胺0.6份,防锈剂十二烯基丁二酸0.15份,抗磨剂磷酸三甲苯酯0.5份,含钼固体润滑剂2.0份。

68.上述含钼固体润滑剂的制备方法如下:将金属钼片(200mm

×

75mm

×

0.8mm)进行高温氧化,形成氧化钼片;然后将生长基底(硅片:210mm

×

210mm

×

0.7mm)、氧化钼片依次装入模具,并在氧化钼片涂抹混合粉末浆料,厚度为0.5mm;最后将模具放入真空管式炉中进行抽真空处理,真空管式炉的真空度小于1

×

10-4

pa,然后在氩气的保护下加热至1100℃,并在该温度下保温1小时,氩气的通入量维持在7l/min;冷却去除基底后所得的材料在无水乙醇中浸泡8分钟后取出,然后在流量为2l/min的去离子水环境下冲洗5分钟,在60℃的真空干燥箱中恒温干燥2小时,即得到本发明所述的含钼固体润滑剂。其中,混合粉末浆料的制备过程如下,将钼酸铵、硝酸钴、硼酸、钨酸铵、蒸馏水按照2:1:2:3:20的质量比进行混合,并搅拌10分钟形成均匀溶液,将混合溶液采用喷雾干燥技术得到混合粉末a;将得到的混合粉末a以转速为500r/min球磨2小时,然后置入70℃的真空干燥箱中恒温干燥3小时,经过筛分后得到混合粉末b;采用聚乙二醇水溶液作为浆料剂,浓度为10wt.%,将混合粉末b溶于上述浆料剂中,得到总浓度为15wt.%的混合粉末浆料。

69.一种回转支承轴承润滑脂及其制备方法,其制备包括以下步骤:

70.1)将总量70%的基础油(环烷基油)置入反应釜,加热至60℃后加入脂肪酸(癸二酸);将反应釜升温至100℃,以1000r/min转速搅拌45min后,加入去离子水,调节温度至120℃,继续搅拌1.5小时,充分反应后升温至200℃,将剩余的基础油加入至反应釜中,待温度降至120℃后保温2小时。其中,去离子水与脂肪酸按重量份比计为1:4。

71.2)将十二羟基硬脂酸锂、烷基化二苯胺、十二烯基丁二酸、磷酸三甲苯酯(tcp)、含钼固体润滑剂混合进行球磨,球料比为60:1,转速为500r/min,球磨时长为3小时,然后置入70℃的真空干燥箱中恒温干燥2小时,经过筛分后得到的180-220目的混合粉末。3)将第2步所得到的混合粉末加入至反应釜中,升温至150℃,保温搅拌2小时,然后进行干燥处理,冷却至室温后备用;

72.4)将第3步所得到的混合物进行球磨处理,转速为550r/min,球磨时长为5小时,球磨处理后在室温下进行干燥,筛分后得到的180-220目的粉末,将球磨后的产物进行冷却、脱气处理后即得到一种回转支承轴承润滑脂。

73.本实施例以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,并在室温下对所述的一种回转支承润滑脂进行标准滑动摩擦试验。实验组在每次实验开始前,将固定量的2.0克回转支承润滑脂涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为2hz,摩擦线速度为2.5m/s,载荷力为50n,滑动时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.164,平均磨损率为1.3

×

10-7

mm3n-1

m-1

。同时,设置对照试验,对照组试验所采用的常用的回转支承润滑脂为极压锂基脂(gb7324-1994),以高强度轴承钢css-42l作为基体材料,采用对摩副为轴承钢gcr15,并在室温下对所述的极压锂基脂(gb7324-1994)进行标准滑动摩擦试验。每次实验开始前,将固定量的2.0克含有极压锂基脂(gb7324-1994)涂在css-42l基体表面(10mm

×

14mm),之后,在实验过程中不会添加新的润滑脂。所设置的试验条件如下:滑动频率为2hz,摩擦线速度为2.5m/s,载荷力为50n,滑动

时间为30min,依次进行3次实验,并取3次实验结果的平均值,得到在此试验条件下,平均摩擦系数为0.252,平均磨损率为:1.8

×

10-7

mm3n-1

m-1

,如图8所示。

74.通过实验组与对照组的摩擦学性能对比可知,在低速重载的工况下,所制备的润滑脂可有效地降低摩擦系数和平均磨损率,显著的提高了摩擦学性能。

75.尽管上文通过4个优选实施例对本发明作了详细说明,但并没有限制本发明实际所适用的范围。对本领域的技术人员,可在本发明创造构思的基础上,做一些若干改进和变换得到本发明的其他实施例。因此,在没有偏离本发明精神的基础上,所进行若干改进和变换等,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1