一种双循环热转化装置及方法

本发明涉及有机固废无害化处理,特别涉及一种双循环热转化装置及方法。

背景技术:

1、热转化技术包括热解、气化等,其中热解是处理生物质、生活垃圾、废塑料、废橡胶等有机固体废弃物(有机固废)的高效手段,与传统处理方式相比具有处理周期短、转化效率高、减容效果明显、高效固化重金属以及避免二噁英等有害物质生成等优点,同时还能获得固液气三项产物,并进一步制备高值化学品或燃料。而作为固体产物的热解炭,半焦不易燃烧,通过气化技术将其进一步转化为高值气化气,可以通过用于燃料电池发电等方式,提高有机固废的资源利用率。因此,热解和气化是当前有机固废无害化处置和高值化利用过程中极具应用推广前景的技术。

2、螺旋反应器是一种高效的热解气化装置,通常采用壁面加热或固体热载体进行换热,依靠带有螺旋叶片的轴在封闭的管壁中旋转推动原料逐渐前进,实现连续热解或气化。与固定床、流化床等其他热解装置相比,具有阶段可控、运行连续、热损耗低等优点。为了提高原料的资源利用率并降低能耗,装置通常使用低值产物燃烧为热解或气化过程供热。如美国专利us 15922304和中国专利202011400145.2所述的双螺旋热解反应器,通过在一个螺旋反应器内燃烧热解气或者残炭加热固体热载体,进而送入另一个螺旋反应器为原料的热解提供热量。但是单纯通过由外到内的壁面传热,容易导致温度分布不均。即便使用固体热载体进行辅助换热,由于热载体自身蓄热量的逐渐减少,温度会沿螺旋反应器轴向逐渐降低,也难以稳定维持高效反应。同时,对于这些传统的热传递方式,所需换热周期长、装置结构复杂、辅助设备多,并且由于装置热惯性大,调控响应很慢,难以针对原料组分和反应阶段变化进行温度的灵活控制,无法实现热解和气化过程的有效结合,不利于技术的推广应用。

3、因此,亟需设计一种新的热转化装置,在保证结构紧凑、传热高效的前提下,可及时响应调控维持热解与气化过程的最佳工况。

技术实现思路

1、本发明的主要目的在于提供一种双循环热转化装置及方法,旨在解决现有装置存在传热不均、空间利用率低、无法及时响应调控等缺点,无法实现热解与气化过程的高效进行的技术问题。

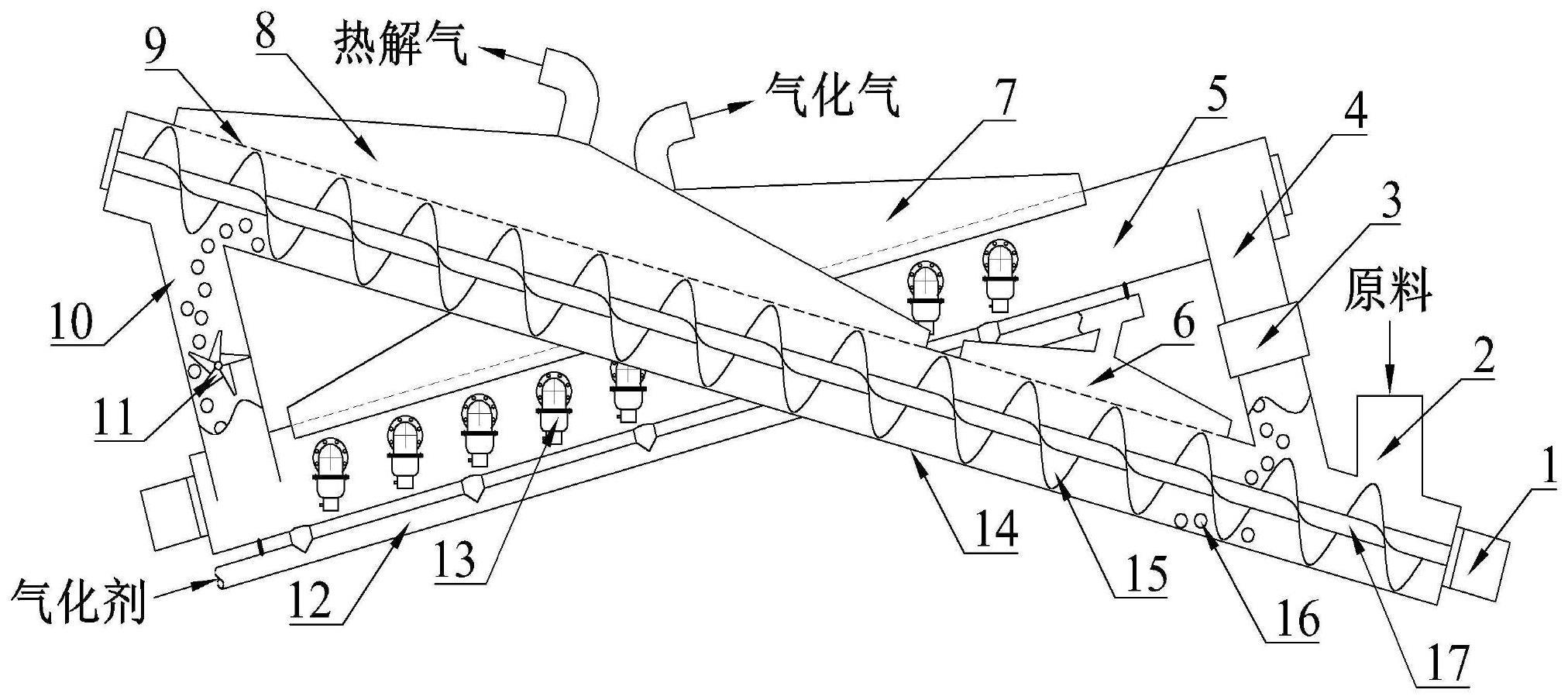

2、为实现上述目的,本发明提供的一种双循环热转化装置,其包括:

3、第一螺旋反应器,所述第一螺旋反应器倾斜设置且内部依次形成有第一进料区、混料区、脱水区、热解区和第一出料区,所述第一螺旋反应器内的螺旋叶片能够使发热球和物料从低处输送至位于高处的所述第一出料区;所述第一进料区能够与进料系统连通;

4、第二螺旋反应器,所述第二螺旋反应器倾斜设置且内部依次形成有第二进料区、气化区和第二出料区,所述第二螺旋反应器内的螺旋叶片能够使所述发热球和物料从低处的所述第二进料区输送至高处的所述第二出料区;

5、第一返回管,所述第一返回管的进料端高于出料端,所述第一出料区与所述第一返回管的进料端连通,所述第一返回管的出料端与所述第二进料区连通;

6、第二返回管,所述第二返回管的进料端高于出料端,所述第二出料区与所述第二返回管的进料端连通,所述第二返回管的出料端与所述混料区连通;所述第二返回管上设有排渣机构;以及,

7、其中,所述脱水区、所述热解区、所述气化区的侧面均设有多套微波发生器,所述发热球内包含有吸波材料,所述吸波材料的微波吸收频率与所述微波发生器发射的微波频率对应;所述脱水区、所述热解区、所述气化区的上方均设有开口,所述开口内均设置有上透气隔板;所述脱水区的开口与水蒸气导向筒连通,所述热解区的开口与热解气导向筒连通,所述气化区的开口与气化气导向筒连通;所述第二螺旋反应器的下方设置有气化剂通道,所述气化剂通道的下端能够与气化剂供给系统相连,所述气化剂通道的上端与所述水蒸气导向筒上方的气体出口连通;所述气化剂通道的中部设置多根支管,所述支管均连通至所述第二螺旋反应器内且所述支管与所述第二螺旋反应器通过下透气隔板隔开。

8、可选地,所述第一螺旋反应器与水平面之间的倾斜角度为α,0<α≤60°;所述第二螺旋反应器与水平面之间的倾斜角度为β,0<β≤60°。

9、可选地,所述第一返回管的中部设置有缓冲器,所述缓冲器为转动设置于所述第一返回管内的叶轮,所述叶轮的轴线与所述第一返回管的延伸方向垂直。

10、可选地,所述发热球的表面形成有耐磨层。

11、可选地,所述第一螺旋反应器和所述第二螺旋反应器均包括圆管、通过轴承转动支撑于所述圆管内的旋转轴、盘绕在所述旋转轴上的所述螺旋叶片以及设置于所述圆管外的驱动系统,所述旋转轴的一端从所述圆管的端面伸出并与所述驱动系统传动连接;

12、所述圆管的内周表面上设置有摩擦纹路,和/或,所述螺旋叶片上设置有搅拌杆或摩擦纹路。

13、可选地,所述水蒸气导向筒、所述热解气导向筒、所述气化气导向筒的截面均从下到上逐渐缩小。

14、可选地,所述热解气导向筒上方的气体出口经由分离冷凝系统与液体收集系统相连,所述气化气导向筒上方的气体出口与气体收集系统相连。

15、进一步地,本发明提供一种利用上述的双循环热转化装置的热解气化方法,其包括以下步骤:

16、驱动系统启动驱动螺旋叶片旋转,带动发热球沿第一螺旋反应器、第一返回管、第二螺旋反应器和第二返回管的流程发生循环移动;微波发生器启动而分别向脱水区、热解区和气化区内发射预定频率和功率的微波,通过发热球吸收微波能量升温,分别维持所需的干燥温度、热解温度和气化温度;

17、原料经由进料系统,进入第一螺旋反应器的第一进料区,通过螺旋叶片的搅动和推动,在混合区与发热球充分混合后进入脱水区;

18、在第一螺旋反应器的脱水区,原料经发热球加热或直接吸收微波能量后升温,脱除水分并产生水蒸气;水蒸气在自身膨胀压力的作用下,穿过上透气隔板在水蒸气导向筒内混合后,进入气化剂通道;

19、脱水后的原料继续进入热解区,升温发生热解并产生热解气;热解气在在自身膨胀压力的作用下,穿过上透气隔板在热解气导向筒内混合,并经由分离冷凝系统分离与冷凝后,收集液体产物;而剩余的残炭和发热球通过第一返回管进入第二螺旋反应器;

20、在第二螺旋反应器的气化区,气化剂通道内的水蒸气和/或由气化剂供给系统供给的气化剂,与热解后的残炭混合后发生气化反应,并产生气化气;气化气在自身膨胀压力的作用下,穿过上透气隔板经气化气导向筒混合后,通过气体收集系统收集;

21、气化后剩余的废渣进入第二返回管,在排渣机构中与发热球分离后排出,进行后续处理;分离的发热球通过第二返回管,重新进入第一螺旋反应器的混合区,继续参与循环。

22、本发明技术方案中的双循环热转化装置采用了一对螺旋反应器和一对返回管构成的循环通路、连续分布的热解区和气化区、利用发热球进行有效控温的微波发生器以及利用气体膨胀自动出气的导向筒。原料进入双循环热转化装置,受到螺旋叶片的搅动和推动,与发热球充分混合;在微波发生器的作用下,原料经发热球加热或直接吸收微波能量迅速升温,连续穿过脱水区、热解区和气化区,依次在最适工况下发生脱水、热解和气化过程;三个反应区内急剧产生的大量气体,分别在自身膨胀压力的作用下,自动穿过上透气隔板通过对应的导向筒排出;其中原料脱水产生的水蒸气进一步被送入气化区,作为部分气化剂参与反应,消除有害成分的同时生产高值的气化气;热解产生的热解气经分离和冷凝后,收集而获得高值液相产物;最终热解气化剩余的废渣与发热球经排渣机构分离后排出,而发热球重新参与循环。正是由于采用了上述技术方案,本发明具有以下效果:

23、1、加热速率快、节能高效:无需从外到内的热传导过程,微波能很好地穿透装置,直接作用于原料和发热球,被原料分子或吸波材料直接吸收而升温,加热速率快,热梯度小,可缩短反应周期;而装置的其他结构无法吸收微波,热损失小,可以节约能耗。

24、2、选择性好、热量集中:预定频率的微波只能被专门对应的原料分子或吸波材料吸收,加热范围集中,易于控制不同反应区的温度,同时实现脱水、热解、气化等过程的最佳工况,反应效率高;而在双循环热转化装置内,高温集中在反应区,避免各进料区的高温,原料不易在进料时发生软化粘接。

25、3、热惯性小、响应快:预定频率的微波仅能加热原料分子或含有吸波材料的发热球,而装置的其他结构余热少,因此热惯性小,无热滞后效应,可以及时调控温度和快速启停,灵活改变不同区域反应过程的状态,并通过发热球进行温度补偿,以在原料成分不断变化时依然维持稳定的温度,保持均匀传热。

26、4、膨化疏松利于反应:微波能直接加热原料内部组分,迅速升温产生大量气体,形成许多微小孔道,使原料膨胀变得疏松,不易出现粘结或堆积,保证设备稳定运行,同时利于后续气化剂的充分作用。

27、5、反应调控方便、原料适应性广:通过控制装置的进料速度、发热球的循环量、不同反应区的微波发射功率和频率、旋转轴的转速等,即可灵活调整不同过程的反应温度、反应时间、反应方式等条件,从而根据不同的原料及所需的目标产物,调控热解气化反应,实现高效转化;另外,微波能渗透进原料内部均匀加热,对于原料的尺寸和形状的要求较低,同时发热球的碰撞摩擦也能不断破碎原料,可降低破碎预处理的功耗。

28、6、清洁排放、资源利用率高:热解为无氧过程,可以产生h2、co等还原性组分,并且温度较低,能从源头有效抑制二噁英等有害物质的生成,实现原料的有效脱氯;同时将原料脱水阶段产生的水蒸气,进一步作为气化剂参与热解炭的气化反应,消除脱水过程携带的有害成分,并且生产富含ch4、h2、co等的气化气,提高原料的资源利用率。

29、7、自动排气、安全运行:螺旋反应器空间紧凑且抗压能力强,水蒸气、热解气和气化气在急剧膨胀时,可以直接在螺旋叶片的推动下,通过透气隔板进入对应的导向筒,实现自动排气,而不是留在螺旋反应器内而引起管路堵塞、设备损坏。

30、8、结构紧凑、易于密封:省去换热、水蒸气净化、发热球循环等额外的辅助设备,单位处理原料对应的装置体积小,结构紧凑,空间利用率高;另外,装置的旋转部件少并且不受到直接加热,温度较低,有助于提高装置整体的密封性。

31、综上,本装置具有加热速率快、加热集中、选择性好、调控响应快、传热效率高、节能高效、密封性好、空间利用率高、原料适应性广、资源利用率高、膨化原料、可自动排气、清洁排放等优点,并且能通过精准控温实现热解与气化过程的高效进行。

- 还没有人留言评论。精彩留言会获得点赞!