一种汽轮机轴封通流区域密封结构的制作方法

1.本发明涉及汽轮机的汽封,具体是一种汽轮机轴端汽封通流区域的密封结构。

背景技术:

2.近年来,随着全球经济的飞速发展,节能、降耗、环保已成为人类面临的严峻任务,在碳中和以及新的国内外形势下,能源系统变得越来越复杂,能源模式体系也有了根本性的转变,为此人们致力于不断优化设计和制造高性能的汽轮机,以追求更加安全可靠、更加高效、长寿命的目标。

3.在汽轮机的结构中,轴端汽封系统(即轴封)在静子部件与转子部件之间起着减少蒸汽外泄,以及防止空气漏入等作用,其直接关系着汽轮机的运行效率和运行稳定性。

4.常见的汽轮机轴封通流区域的密封结构,是由静子密封环和穿装其内的转子之间组成迷宫式动密封结构(即曲径汽封)。具体的,静子密封环-例如汽封圈的密封工作面上,沿着轴向依次设置有多道向转子一侧外凸的静子侧汽封齿;与之对应的,转子的密封工作面上,沿着轴向依次设置有多道向静子一侧外凸的转子侧汽封齿,各转子侧汽封齿对应排布在相邻静子侧汽封齿之间(端部的除外),从而使各转子侧汽封齿与各静子侧汽封齿沿着轴向形成依次交错排布的迷宫式动密封结构。

5.上述迷宫式动密封结构在汽轮机中服役时,由于汽轮机转子在运行过程中受工况变化的影响而存在径向偏移的现象,径向偏移转子上的转子侧汽封齿容易撞击静子密封环的密封工作面基材层,转子侧汽封齿易发生变形、磨损,这将会导致动密封配合间隙增大。为此,在迷宫式动密封结构设计时,通常将动密封配合间隙预留较大,以减少径向偏移转子上的转子侧汽封齿与静子密封环的密封工作面之间的碰撞频次。然而,无论是碰撞之后产生的动密封配合间隙增大,还是设计时预留较大动密封配合间隙,均会导致汽轮机轴封通流区域的泄漏率增大,从而影响汽轮机的运行效率及运行稳定性,不符合节能、降耗的发展趋势。

技术实现要素:

6.本发明的技术目的在于:针对上述汽轮机和迷宫式动密封结构的特殊性,以及现有技术的不足,提供一种能够有效降低径向偏移转子上的转子侧汽封齿变形、磨损风险,有利于缩小动密封配合间隙的汽轮机轴封通流区域密封结构。

7.本发明的技术目的通过下述技术方案实现:一种汽轮机轴封通流区域密封结构,包括静子密封环和穿装其内的转子,所述静子密封环的密封工作面上具有多道向转子一侧外凸的静子侧汽封齿,所述转子的密封工作面上具有多道向静子一侧外凸的转子侧汽封齿,且各转子侧汽封齿与各静子侧汽封齿沿着轴向形成依次交错排布的迷宫式结构,所述静子密封环的密封工作面上,设置有供偏移状态转子的转子侧汽封齿碰撞刮削的磨耗涂层,所述磨耗涂层的硬度小于所述转子侧汽封齿的硬度。

8.上述技术措施,针对于汽轮机和迷宫式动密封结构的特殊性,在基本不改变原轴

封通流区域迷宫式动密封结构的前提下,通过在静子密封环的密封工作面上设置可磨耗的涂层结构,从而有利于缩小动密封配合间隙。同时,在转子发生径向偏移状态时,使径向偏移转子上的转子侧汽封齿首先与磨耗涂层撞击并受力,磨耗涂层受撞击发生刮削缺失,但保护转子侧汽封齿免受硬撞击所引起的形变、磨损,有效降低了径向偏移转子上的转子侧汽封齿变形、磨损风险,在较大程度上对转子侧汽封齿形成了可靠地保护,有效控制了动密封配合间隙增大。因此,上述技术措施相较于原迷宫式动密封结构而言,能够有效降低轴封通流区域的径向装配间隙,提高防泄漏率,有利于保障汽轮机高效、稳定地运行。

9.作为优选方案之一,所述磨耗涂层主要由结合在所述静子密封环密封工作面上的底层,以及结合在所述底层上的面层组成,所述面层的厚度大于所述底层的厚度。

10.进一步的,所述底层为厚度0.15~0.35mm、结合强度≥20mpa的nial或nicr金属涂层结构。

11.进一步的,所述面层为厚度1.5~2.5mm、hr15y硬度40~70的nicral-bn复合涂层结构。

12.上述技术措施,能够确保磨耗涂层与静子密封环的密封工作面基材形成稳定、可靠地结合,既磨耗涂层的底层主要起中间过渡和抗氧化作用,磨耗涂层的面层主要起可磨耗作用。此外,此结构的磨耗涂层在发生刮削时,以非块状的粉末形式脱落,可靠地避免了磨耗涂层脱落对汽轮机轴封通流区域造成的影响。

13.作为优选方案之一,所述磨耗涂层覆盖静子侧汽封齿根部处的整个密封工作面。该技术措施基本不影响静子侧汽封齿的原结构形态,仅是在其根部的密封工作面上形成了基本全覆盖的磨耗涂层,从而有利于全面缩小动密封配合间隙,亦有利于通过磨耗涂层对径向偏移转子上的转子侧汽封齿形成基本全面的保护。

14.作为优选方案之一,所述转子侧汽封齿延伸出所述转子的区域,外表面设置有耐磨涂层。

15.进一步的,所述耐磨涂层为厚度0.01~0.10mm、莫氏硬度8~9级、孔隙率≤1%的cbn涂层结构。

16.上述技术措施,基于静子密封环密封工作面上的磨耗涂层,通过在转子侧汽封齿的工作面上设置耐磨涂层,从而利用耐磨涂层与磨耗涂层形成一对耐磨性能差异较大的动、静配合摩擦副,通过磨耗涂层的磨损而保护转子侧汽封齿免受硬撞击所引起的形变、磨损,有效降低了径向偏移转子上的转子侧汽封齿变形、磨损风险,控制了动密封配合间隙增大。经试验,上述技术措施相较于原迷宫式动密封结构而言,能够以约20~50%的大比例降低轴封通流区域的径向装配间隙,可提高汽轮机轴封通流区域防泄漏率达40%以上,对提高汽轮机运行效率和稳定性的效果突出。

17.本发明的有益技术效果是:上述技术措施,一方面有利于缩小动密封配合间隙;另一方面在转子发生径向偏移状态时,使径向偏移转子上的转子侧汽封齿首先与磨耗涂层撞击并受力,磨耗涂层受撞击发生刮削缺失,但保护转子侧汽封齿免受硬撞击所引起的形变、磨损,有效降低了径向偏移转子上的转子侧汽封齿变形、磨损风险,在较大程度上对转子侧汽封齿形成了可靠地保护,有效控制了动密封配合间隙增大。因此,上述技术措施相较于原迷宫式动密封结构而言,能够有效降低轴封通流区域的径向装配间隙,提高防泄漏率,有利于保障汽轮机高效、稳定地运行。

附图说明

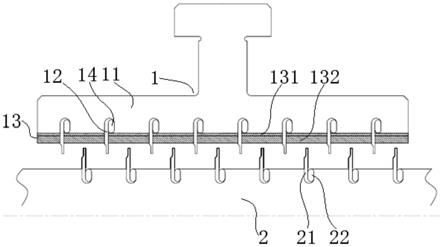

18.图1为本发明的一种结构示意图。

19.图2为图1中的单个转子侧汽封齿放大的结构示意图。

20.图3为本发明的工作原理示意图。

21.图中代号含义:1—静子密封环;11—静子本体;12—静子侧汽封齿;13—磨耗涂层;131—底层;132—面层;14—塞条;15—磨耗缺口;2—转子;21—转子侧汽封齿;22—塞条;23—耐磨涂层。

具体实施方式

22.本发明涉及汽轮机的汽封,具体是一种汽轮机轴端汽封通流区域的密封结构,下面以多个实施例对本发明的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1、图2和图3对本发明的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1的附图。

23.在此需要特别说明的是,本发明的附图是示意性的,其为了清楚本发明的技术目的已经简化了不必要的细节,以避免模糊了本发明贡献于现有技术的技术方案。

24.实施例1参见图1、图2和图3所示,本发明包括静子密封环1-例如汽封圈和穿装其内的转子2。

25.具体的,在静子密封环1的静子本体11内圈轴向上,间距开设有多道汽封齿嵌装槽。各静子侧汽封齿12的根部通过对应的塞条14嵌装在静子本体11内圈的汽封齿嵌装槽内,各静子侧汽封齿12从静子本体11的密封工作面上向外延伸出,从而形成在静子本体11的密封工作面上,沿着轴向依次向转子2一侧外凸的多道静子侧汽封齿12。

26.与静子密封环1相对应的,转子2的轴封通流区域轴向上,间距开设有多道汽封齿嵌装槽。各转子侧汽封齿21的根部通过对应的塞条22嵌装在转子2的汽封齿嵌装槽内,各转子侧汽封齿21从转子2的密封工作面上向外延伸出,沿着轴向依次向静子1一侧外凸的多道转子侧汽封齿21。各转子侧汽封齿21对应排布在相邻静子侧汽封齿12之间(端部的除外)、并向内延伸(与静子本体11的密封工作面保持间隙配合),从而使各转子侧汽封齿21与各静子侧汽封齿12沿着轴向形成依次交错排布的迷宫式动密封结构。

27.为了对发生径向偏移状态的转子2上的转子侧汽封齿21形成有效保护,并控制动密封配合间隙,在静子本体11的密封工作面上,设置有能够基本全覆盖密封工作面的磨耗涂层13,当然,不应影响静子侧汽封齿12的齿尖原结构形态。也就是说,磨耗涂层13是覆盖于静子侧汽封齿12根部处的整个静子本体11密封工作面的,即在静子本体11的密封工作面上形成封严结构,当然,该封严结构仅是成型在静子本体11的密封工作面上的,并未影响静子侧汽封齿12在静子本体11内通过塞条14的嵌装结构。

28.上述磨耗涂层13是由结合在静子本体11密封工作面上的底层131,以及结合在底层131上的面层132组成双层结构。底层131主要起中间过渡和抗氧化作用,采用nial金属涂层材料,以大气等离子喷涂方式制成,其厚度约为0.25mm、结合强度≥20mpa。面层132主要起可磨耗作用,采用nicral-bn复合涂层材料,采用火焰喷涂方式制成,其厚度约为2mm、hr15y硬度范围为40~70,面层132的厚度大于底层131的厚度。

29.在不影响转子侧汽封齿21在转子2上通过塞条22的嵌装结构前提下,转子侧汽封齿21的表面设置有耐磨涂层23,即在转子侧汽封齿21延伸出转子2的区域外表面设置有耐磨涂层23。该耐磨涂层23采用cbn涂层材料,以物理气相沉积方法制成,其厚度约为0.03mm、莫氏硬度范围为8~9级、孔隙率≤1%。

30.参见图3所示,上述应用于汽轮机轴封通流区域的迷宫式动密封结构,以静子密封环1上的磨耗涂层13形成可磨耗结构层,以转子侧汽封齿21上的耐磨涂层23形成耐磨结构层。在服役过程中,转子侧汽封齿21上的耐磨涂层23与静子密封环1上的磨耗涂层13,形成动、静配合的摩擦副。

31.当转子2受工况变化影响而发生径向或轴向大尺度偏移时,带有耐磨涂层23的转子侧汽封齿21碰撞并刮削到静子密封环1密封工作面上的磨耗涂层13,磨耗涂层13的面层132硬度及耐磨系数小于耐磨涂层23,从而势必导致磨耗涂层13的面层132在径向位置产生一定深度的凹槽-即磨耗缺口15。由于磨耗涂层13和耐磨涂层23的有效保护,转子2上的转子侧汽封齿21基本无变形、磨损现象。与此同时,碰撞刮削下来的磨耗涂层13的面层132,以粉末状形式脱落,避免了对汽轮机轴封通流区域的影响,整个结构有效确保了汽轮机正常、平稳运行时,轴封通流区域径向装配间隙尺寸基本无大变化,可靠提高了汽轮机的运行效率。

32.实施例2本发明包括静子密封环-例如汽封圈和穿装其内的转子。

33.具体的,在静子密封环的静子本体内圈轴向上,间距开设有多道汽封齿嵌装槽。各静子侧汽封齿的根部通过对应的塞条嵌装在静子本体内圈的汽封齿嵌装槽内,各静子侧汽封齿从静子本体的密封工作面上向外延伸出,从而形成在静子本体的密封工作面上,沿着轴向依次向转子一侧外凸的多道静子侧汽封齿。

34.与静子密封环相对应的,转子的轴封通流区域轴向上,间距开设有多道汽封齿嵌装槽。各转子侧汽封齿的根部通过对应的塞条嵌装在转子的汽封齿嵌装槽内,各转子侧汽封齿从转子的密封工作面上向外延伸出,沿着轴向依次向静子一侧外凸的多道转子侧汽封齿。各转子侧汽封齿对应排布在相邻静子侧汽封齿之间(端部的除外)、并向内延伸(与静子本体的密封工作面保持间隙配合),从而使各转子侧汽封齿与各静子侧汽封齿沿着轴向形成依次交错排布的迷宫式动密封结构。

35.为了对发生径向偏移状态的转子上的转子侧汽封齿形成有效保护,并控制动密封配合间隙,在静子本体的密封工作面上,设置有能够基本全覆盖密封工作面的磨耗涂层,当然,不应影响静子侧汽封齿的齿尖原结构形态。也就是说,磨耗涂层是覆盖于静子侧汽封齿根部处的整个静子本体密封工作面的,即在静子本体的密封工作面上形成封严结构,当然,该封严结构仅是成型在静子本体的密封工作面上的,并未影响静子侧汽封齿在静子本体内通过塞条的嵌装结构。

36.上述磨耗涂层是由结合在静子本体密封工作面上的底层,以及结合在底层上的面层组成双层结构。底层主要起中间过渡和抗氧化作用,采用nicr金属涂层材料,以大气等离子喷涂方式制成,其厚度约为0.30mm、结合强度≥20mpa。面层主要起可磨耗作用,采用nicral-bn复合涂层材料,采用火焰喷涂方式制成,其厚度约为2.3mm、hr15y硬度范围为40~70,面层的厚度大于底层的厚度。

37.在不影响转子侧汽封齿在转子上通过塞条的嵌装结构前提下,转子侧汽封齿的表面设置有耐磨涂层,即在转子侧汽封齿延伸出转子的区域外表面设置有耐磨涂层。该耐磨涂层采用cbn涂层材料,以物理气相沉积方法制成,其厚度约为0.07mm、莫氏硬度范围为8~9级、孔隙率≤1%。

38.上述应用于汽轮机轴封通流区域的迷宫式动密封结构,以静子密封环上的磨耗涂层形成可磨耗结构层,以转子侧汽封齿上的耐磨涂层形成耐磨结构层。在服役过程中,转子侧汽封齿上的耐磨涂层与静子密封环上的磨耗涂层,形成动、静配合的摩擦副。

39.当转子受工况变化影响而发生径向或轴向大尺度偏移时,带有耐磨涂层的转子侧汽封齿碰撞并刮削到静子密封环密封工作面上的磨耗涂层,磨耗涂层的面层硬度及耐磨系数小于耐磨涂层,从而势必导致磨耗涂层的面层在径向位置产生一定深度的凹槽-即磨耗缺口。由于磨耗涂层和耐磨涂层的有效保护,转子上的转子侧汽封齿基本无变形、磨损现象。与此同时,碰撞刮削下来的磨耗涂层的面层,以粉末状形式脱落,避免了对汽轮机轴封通流区域的影响,整个结构有效确保了汽轮机正常、平稳运行时,轴封通流区域径向装配间隙尺寸基本无大变化,可靠提高了汽轮机的运行效率。

40.实施例3本发明包括静子密封环-例如汽封圈和穿装其内的转子。

41.具体的,在静子密封环的静子本体内圈轴向上,间距开设有多道汽封齿嵌装槽。各静子侧汽封齿的根部通过对应的塞条嵌装在静子本体内圈的汽封齿嵌装槽内,各静子侧汽封齿从静子本体的密封工作面上向外延伸出,从而形成在静子本体的密封工作面上,沿着轴向依次向转子一侧外凸的多道静子侧汽封齿。

42.与静子密封环相对应的,转子的轴封通流区域轴向上,间距开设有多道汽封齿嵌装槽。各转子侧汽封齿的根部通过对应的塞条嵌装在转子的汽封齿嵌装槽内,各转子侧汽封齿从转子的密封工作面上向外延伸出,沿着轴向依次向静子一侧外凸的多道转子侧汽封齿。各转子侧汽封齿对应排布在相邻静子侧汽封齿之间(端部的除外)、并向内延伸(与静子本体的密封工作面保持间隙配合),从而使各转子侧汽封齿与各静子侧汽封齿沿着轴向形成依次交错排布的迷宫式动密封结构。

43.为了对发生径向偏移状态的转子上的转子侧汽封齿形成有效保护,并控制动密封配合间隙,在静子本体的密封工作面上,设置有能够基本全覆盖密封工作面的磨耗涂层,当然,不应影响静子侧汽封齿的齿尖原结构形态。也就是说,磨耗涂层是覆盖于静子侧汽封齿根部处的整个静子本体密封工作面的,即在静子本体的密封工作面上形成封严结构,当然,该封严结构仅是成型在静子本体的密封工作面上的,并未影响静子侧汽封齿在静子本体内通过塞条的嵌装结构。

44.上述磨耗涂层是由结合在静子本体密封工作面上的底层,以及结合在底层上的面层组成双层结构。底层主要起中间过渡和抗氧化作用,采用nial金属涂层材料,以大气等离子喷涂方式制成,其厚度约为0.16mm、结合强度≥20mpa。面层主要起可磨耗作用,采用nicral-bn复合涂层材料,采用火焰喷涂方式制成,其厚度约为1.5mm、hr15y硬度范围为40~70,面层的厚度大于底层的厚度。

45.上述应用于汽轮机轴封通流区域的迷宫式动密封结构,以静子密封环上的磨耗涂层形成可磨耗结构层。在服役过程中,当转子受工况变化影响而发生径向或轴向大尺度偏

移时,转子侧汽封齿碰撞并刮削到静子密封环密封工作面上的磨耗涂层,磨耗涂层的面层硬度及耐磨系数小于转子侧汽封齿,从而势必导致磨耗涂层的面层在径向位置产生一定深度的凹槽-即磨耗缺口。由于磨耗涂层的保护,转子上的转子侧汽封齿无明显变形、磨损现象。与此同时,碰撞刮削下来的磨耗涂层的面层,以粉末状形式脱落,避免了对汽轮机轴封通流区域的影响,整个结构有效确保了汽轮机正常、平稳运行时,轴封通流区域径向装配间隙尺寸基本无大变化,可靠提高了汽轮机的运行效率。

46.实施例4本发明包括静子密封环-例如汽封圈和穿装其内的转子。

47.具体的,在静子密封环的静子本体内圈轴向上,间距开设有多道汽封齿嵌装槽。各静子侧汽封齿的根部通过对应的塞条嵌装在静子本体内圈的汽封齿嵌装槽内,各静子侧汽封齿从静子本体的密封工作面上向外延伸出,从而形成在静子本体的密封工作面上,沿着轴向依次向转子一侧外凸的多道静子侧汽封齿。

48.与静子密封环相对应的,转子的轴封通流区域轴向上,间距开设有多道汽封齿嵌装槽。各转子侧汽封齿的根部通过对应的塞条嵌装在转子的汽封齿嵌装槽内,各转子侧汽封齿从转子的密封工作面上向外延伸出,沿着轴向依次向静子一侧外凸的多道转子侧汽封齿。各转子侧汽封齿对应排布在相邻静子侧汽封齿之间(端部的除外)、并向内延伸(与静子本体的密封工作面保持间隙配合),从而使各转子侧汽封齿与各静子侧汽封齿沿着轴向形成依次交错排布的迷宫式动密封结构。

49.为了对发生径向偏移状态的转子上的转子侧汽封齿形成有效保护,并控制动密封配合间隙,在静子本体的密封工作面上,设置有能够基本全覆盖密封工作面的磨耗涂层,当然,不应影响静子侧汽封齿的齿尖原结构形态。也就是说,磨耗涂层是覆盖于静子侧汽封齿根部处的整个静子本体密封工作面的,即在静子本体的密封工作面上形成封严结构,当然,该封严结构仅是成型在静子本体的密封工作面上的,并未影响静子侧汽封齿在静子本体内通过塞条的嵌装结构。

50.上述磨耗涂层是由结合在静子本体密封工作面上的底层,以及结合在底层上的面层组成双层结构。底层主要起中间过渡和抗氧化作用,采用nicr金属涂层材料,以大气等离子喷涂方式制成,其厚度约为0.35mm、结合强度≥20mpa。面层主要起可磨耗作用,采用nicral-bn复合涂层材料,采用火焰喷涂方式制成,其厚度约为2.5mm、hr15y硬度范围为40~70,面层的厚度大于底层的厚度。

51.在不影响转子侧汽封齿在转子上通过塞条的嵌装结构前提下,转子侧汽封齿的表面设置有耐磨涂层,即在转子侧汽封齿延伸出转子的区域外表面设置有耐磨涂层。该耐磨涂层采用cbn涂层材料,以物理气相沉积方法制成,其厚度约为0.10mm、莫氏硬度范围为8~9级、孔隙率≤1%。

52.上述应用于汽轮机轴封通流区域的迷宫式动密封结构,以静子密封环上的磨耗涂层形成可磨耗结构层,以转子侧汽封齿上的耐磨涂层形成耐磨结构层。在服役过程中,转子侧汽封齿上的耐磨涂层与静子密封环上的磨耗涂层,形成动、静配合的摩擦副。

53.当转子受工况变化影响而发生径向或轴向大尺度偏移时,带有耐磨涂层的转子侧汽封齿碰撞并刮削到静子密封环密封工作面上的磨耗涂层,磨耗涂层的面层硬度及耐磨系数小于耐磨涂层,从而势必导致磨耗涂层的面层在径向位置产生一定深度的凹槽-即磨耗

缺口。由于磨耗涂层和耐磨涂层的有效保护,转子上的转子侧汽封齿基本无变形、磨损现象。与此同时,碰撞刮削下来的磨耗涂层的面层,以粉末状形式脱落,避免了对汽轮机轴封通流区域的影响,整个结构有效确保了汽轮机正常、平稳运行时,轴封通流区域径向装配间隙尺寸基本无大变化,可靠提高了汽轮机的运行效率。

54.以上具体技术方案仅用以说明本发明,而非对其限制。

55.尽管参照上述具体技术方案对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述具体技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1