一种适用于VTG涡轮增压器的密封机构的制作方法

一种适用于vtg涡轮增压器的密封机构

技术领域

1.本实用新型属于密封技术领域,具体涉及一种适用于vtg涡轮增压器的密封机构。

背景技术:

2.vtg涡轮增压器是通过在涡轮的外侧增设一环可通过电子系统控制角度的叶片,把发动机排出的废气从进气口导向到排气侧的涡轮叶片上,从而实现:当发动机的转速较低的时候,废气压力较低,导向叶片打开角度较小,根据流体力学原理,在导向叶片出口处的气流速度会增加,到达涡轮排气侧叶片上的气体压强会增大,从而能够提高发动机低转速下涡轮的转速;随着发动机的转速的提高,导向叶片的角度逐渐变大,当发动机达到最大负荷的时候,导向叶片完全打开,与排气侧主体涡轮形成一个更大的叶片,达到大涡轮的输出效果,从而减少涡轮增压器的迟滞现象。

3.vtg涡轮增压器的蜗壳位于排气口的一侧连接有中间壳体,vtg涡轮增压器通过中间壳体与压轮壳体相连,由于vtg涡轮增压器的涡端增设一环导向叶片,导致蜗壳和中间壳连接区域的密封方式与原有的涡轮增压器不同:如果仅仅靠蜗壳和中间壳体自身的密封,不仅对材料接触区域的表面粗糙度的要求较高,而且在增压器工作时,涡轮壳体将承受将近950℃的高温,涡轮壳体和中间壳体容易产生形变,导致密封不严,存在漏气的风险。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的现状,而提供一种适用于vtg涡轮增压器的密封机构。

5.本实用新型解决上述技术问题所采用的技术方案为:提出一种适用于vtg涡轮增压器的密封机构,包括:涡轮壳体,其设有涡轮腔室,所述涡轮腔室的边缘位置处内侧设有上下分布的第一阶梯槽和第二阶梯槽,所述第二阶梯槽处设有密封槽;

6.中间壳体,其与所述涡轮壳体相连,所述中间壳体的一端压紧在所述第一阶梯槽内;

7.密封环,其设置在所述密封槽内,且所述密封环的两侧分别与所述涡轮壳体、中间壳体紧贴。

8.与现有技术相比,本实用新型的优点在于:装配时,先将密封环放入涡轮壳体的第二阶梯槽的密封槽里,然后再将中间壳体的一端抵靠在第一台阶槽处,之后通过螺栓将中间壳体与涡轮壳体上的定位面压紧固定,从而将中间壳体压紧在涡轮壳体处,实现中间壳体与涡轮壳体的连接,同时密封环的两侧分别与涡轮壳体和中间壳体紧贴,实现涡轮壳体与中间壳体间的密封连接。所以本实用新型利用密封环解决了中间壳体与涡轮壳体间的密封问题,避免了涡轮增压器在工作时,因高温产生的壳体形变而引起涡轮壳体与中间壳体之间的气体泄漏增加,导致涡轮增压器的效率降低的问题。

9.在上述的一种适用于vtg涡轮增压器的密封机构中,所述密封环轴向上的厚度大于所述密封槽的深度。密封环的厚度要大于密封环槽的高度,装配中间壳体时,密封环轴向

上将受力压缩,产生弹性变形,密封环上下两个面在弹性力的作用下,将紧密贴合涡轮壳体和中间壳体,在发动机工作时,涡轮增压器的涡轮壳体及中间壳体因受热产生形变时,密封环将弥补形变产生的间隙,从而进一步避免由此产生的气体泄漏问题,确保密封的严密性。

10.在上述的一种适用于vtg涡轮增压器的密封机构中,所述密封环为中央向两侧扩张的倒v字形截面的密封环。通过设为中央向两侧扩张的倒v字形截面的密封环,能够使“v”字的敞开侧分别朝向涡轮壳体和中间壳体,能够利用装配时的压力使密封环与中间壳体侧面和涡轮壳体的内周壁紧密贴合,提高密封效果。

11.在上述的一种适用于vtg涡轮增压器的密封机构中,所述密封环的两侧壁中部与所述涡轮壳体、中间壳体紧贴。密封环的倒v字形的两侧中部紧贴涡轮壳体、中间壳体,增大了密封环与涡轮壳体、中间壳体的接触面积,增强了密封效果。

12.在上述的一种适用于vtg涡轮增压器的密封机构中,所述密封环的顶部与所述第二阶梯槽的侧壁紧贴。倒v字形的密封环两侧中部与涡轮壳体、中间壳体紧贴,且顶部与第二阶梯槽的侧壁紧贴,实现了对涡轮壳体、中间壳体间无死角的密封,进一步增强了密封环的密封效果。

13.在上述的一种适用于vtg涡轮增压器的密封机构中,所述第一阶梯槽为直角阶梯槽,所述中间壳体的两侧壁均与所述第一阶梯槽的两侧壁紧贴,增大了中间壳体与涡轮壳体第一阶梯槽的接触面积,使得中间壳体与涡轮壳体间连接更加紧密,方便中间壳体与涡轮壳体间的紧密密封。

14.在上述的一种适用于vtg涡轮增压器的密封机构中,所述中间壳体通过螺栓压紧锁定在所述涡轮壳体上,从而可以保证中间壳体的两侧壁压紧在第一阶梯槽的两侧壁内,同时保证中间壳体与密封环的紧密接触,且可保证在发动机工作时,中间壳体不会随意移动,确保密封效果。

附图说明

15.图1为本实用新型一个实施方案的整体结构示意图;

16.图2为图1中a

‑

a截面的剖视图;

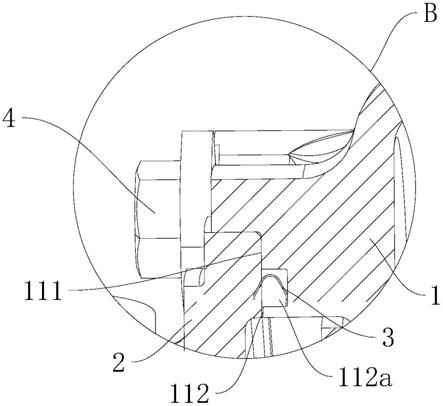

17.图3为图2中b处的放大结构示意图;

18.图4为本实用新型一个实施方案的涡轮壳体的结构示意图;

19.图5为本实用新型一个实施方案的密封环的结构示意图;

20.图6为图5中c

‑

c截面的剖视图。

21.图中,1

‑

涡轮壳体;11

‑

涡轮腔室;111

‑

第一阶梯槽;112

‑

第二阶梯槽;112a

‑

密封槽;2

‑

中间壳体;3

‑

密封环;4

‑

螺栓。

具体实施方式

22.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

23.如图1、图2、图3、图4所示,本实用新型一种适用于vtg涡轮增压器的密封机构,包括:涡轮壳体1,涡轮壳体1的一侧设有涡轮腔室11,涡轮腔室11的边缘位置处内侧设有上下分布的第一阶梯槽111和第二阶梯槽112,第二阶梯槽112处设有密封槽112a,密封槽112a内

设有密封环3,涡轮壳体1的一侧连接有中间壳体2,中间壳体2的一端通过螺栓4压紧在第一阶梯槽111内。装配时,先将密封环3放入涡轮壳体1的密封槽112a里,然后再将中间壳体2通过螺栓4与涡轮壳体1上的定位面压紧固定,实现中间壳体2与涡轮壳体1之间的固定连接,同时密封环3的两侧分别与涡轮壳体1和中间壳体2紧贴,实现涡轮壳体1与中间壳体2间的密封连接,可保障连接的紧密性。

24.如图5、图6所示,密封环3轴向上的厚度大于密封槽112a的深度,所述在装配中间壳体2时,密封环3在轴向上受力压缩,产生弹性变形,使得密封环3上下两个面在弹性力的作用下,将紧密贴合涡轮壳体1和中间壳体2,保证中间壳体2和涡轮壳体1连接的紧密性。而且,在发动机工作时,涡轮增压器的涡轮壳体1及中间壳体2因为受热产生形变,密封环3可弥补形变产生的间隙,降低气体泄漏的风险。

25.如图5、图6所示,密封环3为中央部向两侧扩张的倒v字形截面的密封环3,能够使倒“v”字的敞开侧分别朝向涡轮壳1和中间壳体2,能够利用装配时的压力使密封环3与中间壳体2侧面和涡轮壳体1的内周壁紧密贴合,提高密封效果。

26.如图2、图3所示,密封环3的两侧壁中部与涡轮壳体1、中间壳体2紧贴,增大了密封环3与涡轮壳体1和中间壳体2的接触面积,提高了密封效果,且密封环3的顶部与第二阶梯槽112的侧壁紧贴,从而实现了对涡轮壳体1和中间壳体2无死角的密封效果。

27.如图2、图3所述,第一阶梯槽111为直角阶梯槽,中间壳体1的两侧壁均与第一阶梯槽111的两侧壁紧贴,增大了中间壳体2与涡轮壳体1的第一阶梯槽111的接触面积,使得中间壳体2与涡轮壳体1间连接更加紧密,方便中间壳体2与涡轮壳体1间的紧密密封。

28.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1