一种高压燃料喷射阀的制作方法

1.本实用新型涉及高压燃料喷射阀技术领域,尤其涉及一种高压燃料喷射阀。

背景技术:

2.当今世界,动力总成污染物排放成为国际社会关注的焦点,随着排放法规的日趋严格,能够实现高压精确控制、稳定喷射、可靠寿命、结构紧凑电控燃料喷射系统成为柴油机技术的唯一技术路线;为实现对排放污染物有效的控制,需要对喷射过程的开启和关闭进行精确控制,使喷射波形达到先慢后快的状态,该喷射过程有利于发动机形成更均匀的可燃混合气,起到降低油耗,减少排放污染物和改善发动机运行噪音的作用;将控制阀组件机械机构和电磁控制机构安置在高压燃料喷射阀的燃油喷射端,可有效减少运动零部件质量,降低零部件做往复运动时惯性力,从而降低对止点位置冲击磨损,提高喷射阀寿命;国六及以上排放阶段需应用更高的系统喷射压力,将高压腔室集中在喷射阀前端,同时减少高压腔容积,可降低对其它零部件结构上的强度要求,更容易实现高压、稳定的喷射。但现有的喷射阀在使用时喷射阀针开启速度比较快且无法进行控制,针阀的关闭速度又相对较慢,造成了油耗相对较高,且污染物比较多,现有的喷射阀活塞杆比较长,在使用时密封端的磨损比较大,整体的耐用性也相对较差,且平衡稳定性不够理想,也会影响整体的使用寿命。

技术实现要素:

3.本实用新型的目的是提供一种高压燃料喷射阀,它采用全新的结构设计,解决了减慢喷射阀针开启速度、加快针阀关闭速度,使喷射波形达到先慢后快的状态,起到降低油耗和污染物效果。同时,取消市面同类产品较长的活塞杆,将整个机械运动部件和电磁控制系统安置在燃料喷射阀头部即燃油喷射端,减少运动零部件质量,降低密封端面磨损,提升寿命;通过液力平衡机制,解决控制机构高压密封的技术问题。本实用新型结构紧凑,可灵活调整尺寸适应外部安装空间,减少内部高压腔室对外部连接尺寸的影响。

4.本实用新型的技术方案如下:

5.一种高压燃料喷射阀,其特征在于:包括喷油器体,所述喷油器体的上端连接有接线柱组件,所述喷油器体的下端连接有平衡阀组件,所述平衡阀组件的下端连接有两位三能阀组件,所述两位三能阀组件由针阀、弹簧座、针阀弹簧、套筒、复位簧、浮动阀和控制阀板组成;所述平衡阀组件由阀座、衔铁组件、顶柱、衔铁弹簧、电磁阀组成,所述控制阀板的第三端面抵接在阀座的第四端面上;所述控制阀板的第二端面抵接在油嘴阀体的第一端面上;所述弹簧座、针阀弹簧、套筒装在针阀上;所述套筒一端抵接在所述控制阀板的所述第二端面上,另一端抵接在所述针阀弹簧上;在所述针阀弹簧的预压缩力作用下,所述套筒与所述控制阀座的第二端面形成密封;所述复位簧和所述浮动阀装在套筒内部;所述控制阀板设有第一进油路、第二进油路、第一回油路、第二回油路;所述阀座设有第三进油路、第三回油路和第四回油路;所述阀座第三进油路与控制阀板的第一进油路、第二进油路及所述

喷油器体主进油路联通;所述阀座的第三回油路与喷油器体主回油路、推杆泄露腔、控制阀板的第一回油路和泄露环槽联通;控制阀板的第二回油路、阀座的第四回油路、喷油器体的主回油路联通;所述电磁阀装在所述喷油器体中孔中,阀座端面抵接在喷油器体第六端面并在紧帽的作用下压紧密封;衔铁组件、顶柱、衔铁弹簧分别装在阀座和电磁阀中,在衔铁弹簧预紧力的作用下,衔铁组件的密封锥面与阀座形成线密封环带,衔铁组件与阀座形成平衡腔,平衡腔由密封锥面和与之压力平衡的平衡锥面围成;平衡腔与第四回油路联通,所述接线柱组件通过引线组件穿过所述喷油器体内部与所述电磁阀相联通。

6.进一步的,所述第一端面的上端面位置设有倒圆锥形组合密封安全稳定槽。

7.进一步的,所述第一进油路、第二进油路、第一回油路、第二回油路内部位置均通过圆弧过度面进行连接。

8.进一步的,所述主进油路和所述主回油路的端部位置均设有过度圆锥流畅槽。

9.本实用新型的有益效果:

10.a)使用两位三通阀机构配合平衡阀机构可降低针阀开启速度、加快针阀关闭速度,减缓燃油喷射的速度,加快燃油停止喷射的速度,燃料与空气混合更为均匀,降低油耗和污染物的排放;

11.b)控制阀组件集中安置在油嘴阀体端,将高压腔室放在油嘴阀体中,油嘴阀体材质相比喷油器体能承受够高的压力,同时高压腔室容积小,高压承压面积小,可提进一步提高系统油道内部压力,满足更高排放法规要求;

12.c)控制阀组件集中安置在油嘴阀体端,电信号接入端安置在高压燃料喷射阀另一端,中间通过引线连接,安置引线通道无压力、直径小,喷射阀外部尺寸可灵活调整,发动机上安装限制小;

13.d)将控制阀机构安置在喷射阀体端,取消中间传递结构,整个运动机构质量小,可减缓对运动止点位置的冲击,减缓密封座面磨损;

14.e)高压燃料喷射阀的油嘴阀体直径小,控制阀直径方向受限,喷射阀系统压力较高、相应控制腔内压力较高,需要更高的弹簧预紧力来密封,电磁阀的电磁力需要克服弹簧力拉起衔铁组件,但外部空间受限导致电磁阀电磁力受限,这里引进平衡阀机构缓解控制腔密封压力对电磁力的需求。

附图说明

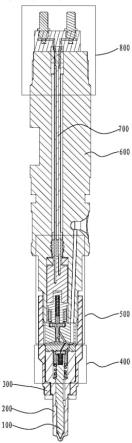

15.图1为本实用新型的整体剖面示意图;

16.图2为本实用新型中部件400的局部剖面放大示意图;

17.图3为本实用新型中部件500的局部剖面放大示意图;

18.图4为本实用新型中部件600的第一方向剖面放大示意图;

19.图5为本实用新型中部件600的第二方向剖面放大示意图;

20.图6为本实用新型中部件510的立体结构示意图;

21.图7为本实用新型中部件510的局部剖面放大示意图;

22.图8为本实用新型中部件460的第一方向的立体结构示意图;

23.图9为本实用新型中部件460的第二方向的立体结构示意图;

24.图10为本实用新型中部件460的局部剖面放大示意图;

25.图中:箭头为高压燃油流通方向;100-阀针;200-油嘴阀体;201

‑ꢀ

第一端面;300-紧帽;400-两位三通阀组件;410-弹簧座;420-针阀弹簧;430-套筒;440-复位簧;450-浮动阀;460-控制阀板;461

‑ꢀ

第二端面;462-第三端面;463-第一进油路;464-第二进油路;465

‑ꢀ

第一回油路;466-第二回油路;e-泄露环槽;f-控制腔;500-平衡阀组件;510-阀座;511-第五端面;512-第三回油路;513-第四回油路;514-第四端面;b-平衡腔;b1-密封锥面;b2-平衡锥面;c-线密封环带;d-推杆泄露腔;520-衔铁组件;530-顶柱;540-衔铁弹簧; 550-电磁阀;600-喷油器体;601-主进油道;602-第六端面;603

‑ꢀ

主回油道;a-中孔;700-引线组件;800-接线柱组件。

具体实施方式

26.如图1至图9所示,一种高压燃料喷射阀,它解决了减慢喷射阀针开启速度、加快针阀关闭速度,使喷射波形达到先慢后快的状态,起到降低油耗和污染物效果。同时,取消市面同类产品较长的活塞杆,将整个机械运动部件和电磁控制系统安置在燃料喷射阀头部即燃油喷射端,减少运动零部件质量,降低密封端面磨损,提升寿命;通过液力平衡机制,解决控制机构高压密封的技术问题。本实用新型结构紧凑,可灵活调整尺寸适应外部安装空间,减少内部高压腔室对外部连接尺寸的影响。它包括喷油器体600,所述喷油器体600的上端连接有接线柱组件800,所述喷油器体600的下端连接有平衡阀组件500,所述平衡阀组件500的下端连接有两位三能阀组件400,所述两位三能阀组件400由针阀100、弹簧座410、针阀弹簧420、套筒430、复位簧 440、浮动阀450和控制阀板460组成;所述平衡阀组件500由阀座510、衔铁组件520、顶柱530、衔铁弹簧540、电磁阀550组成,所述控制阀板460的第三端面462抵接在阀座510的第四端面514上;所述控制阀板 460的第二端面461抵接在油嘴阀体200的第一端面201上;所述弹簧座 410、针阀弹簧420、套筒430装在针阀100上;所述套筒430一端抵接在所述控制阀板460的所述第二端面461上,另一端抵接在所述针阀弹簧420上;在所述针阀弹簧420的预压缩力作用下,所述套筒430与所述控制阀板460的第二端面461形成密封;所述复位簧440和所述浮动阀450装在套筒430内部;所述控制阀板460设有第一进油路463、第二进油路464、第一回油路466、第二回油路465;所述阀座510设有第三进油路、第三回油路512和第四回油路513;所述阀座510第三进油路与控制阀板460的第一进油路463、第二进油路464及所述喷油器体600 主进油路601联通;所述阀座510的第三回油路512与喷油器体600主回油路603、推杆泄露腔d、控制阀板460的第一回油路466和泄露环槽e 联通;控制阀板460的第二回油路465、阀座510的第四回油路513、喷油器体600的主回油路603联通;所述电磁阀550装在所述喷油器体600 中孔a中,阀座端面511抵接在喷油器体第六端面602并在紧帽300的作用下压紧密封;衔铁组件520、顶柱530、衔铁弹簧540分别装在阀座 510和电磁阀550中,在衔铁弹簧540预紧力的作用下,衔铁组件520 的密封锥面b1与阀座510形成线密封环带c,衔铁组件520与阀座510 形成平衡腔b,平衡腔b由密封锥面b1和与之压力平衡的平衡锥面b2 围成;平衡腔b与第四回油路513联通,所述接线柱组件800通过引线组件700穿过所述喷油器体600内部与所述电磁阀550相联通。高压燃油由第四回油孔进入到平衡腔b中后,密封锥面b1与平衡锥面b2压力平衡,对衔铁组件520施加很小的力就会让密封环带c形成密封。高压燃料喷射阀工作时,高压燃油通过喷油器体600主进油路601进入至阀座510第三进油路,至控制阀板460的第一进油路463和第二进油路464,第一进

油路463联通油嘴阀体200中腔至喷射端;第二进油路464联通浮动阀450上的油路至阀针100中控制腔f;当外部信号通过接线柱螺柱组件800、引线组件700给电磁阀550电信号,电磁阀550产生电磁力并吸附衔铁组件520产生位移,平衡腔b内高压燃油从密封环带c处流出至喷油器体600主回油路603,腔内压力释放,相应阀座510的第四回油路513、控制阀板460的第二回油路465、控制腔f内的压力下降;针阀100在高压燃油产生的推力大于控制腔f内部的压力与阀针弹簧 420预紧力的合力时,针阀100上行,针阀100与油嘴阀体200分离,开始喷油;当外部电信号断开,电磁阀550电磁力消失,衔铁组件520 在衔铁弹簧540的推压下,衔铁组件520与阀座510再次形成密封环带c,平衡腔b、第四回油路513、第二回油路465、控制腔f压力内部压力升高,当控制腔f内部压力与针阀弹簧420预紧力的合力高至针阀100在高压燃油产生的推力时,针阀100下行再此与油嘴阀体200形成密封,停止喷油,等待进行下一次的喷射过程。两位三通阀的针阀开启、关闭时分别工作在不同模式、切换接通不同的通路,从而使得针阀100 在开启上升时速度较慢、关闭下降时速度较快,以解决高压燃料喷射阀排放效果不理想的问题。平衡阀510中的平衡腔b有密封锥面b1和与之对应的平衡锥面b2,通过配比密封锥面b1与平衡锥面b2的相对面积,高压燃油对密封锥面b1产生的推力与对平衡锥面b2产生的推力相近并互相抵消,降低形成密封环带c所需要的压力。

27.作为优选,所述第一端面201的上端面位置设有倒圆锥形组合密封安全稳定槽,保障配合时的组合紧密性更好,在使用时的安全稳定性更有保障。

28.作为优选,所述第一进油路463、第二进油路464、第一回油路466、第二回油路465内部位置均通过圆弧过度面进行连接,保障在使用时的燃油流通效率更高。

29.作为优选,所述主进油路601和所述主回油路603的端部位置均设有过度圆锥流畅槽,保障在进行输送时的流畅性更好,整体在使用时的喷射效率能够进一步提高。

30.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进或替换,这些改进或替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1