一种发动机冷却的控制方法和控制系统与流程

1.本技术涉及发动机技术领域,具体地,涉及一种发动机冷却的控制方法和控制系统。

背景技术:

2.现有的冷却系统中通常采用电动水泵和电子节温器,然而,电动水泵转速和发动机转速无关,由电动水泵的转速受ecu(electronic control unit,电子控制单元)控制。虽然电动水泵和电子节温器的应用,大幅增加了控制的灵活性,但电动水泵和电子节温器的控制若匹配不佳,会造成发动机冷却液温度升温慢、电动水泵功耗过高、发动机冷却液温度波动大等问题,例如,在外部负荷突然变大时,现有的冷却控制中会优先控制电子节温器,由于电子节温器其响应性不足,造成冷却液温度短时大幅升高,甚至冷却液温度报警,不利于发动机平稳运行。

技术实现要素:

3.本技术实施例的目的在于提供一种发动机冷却的控制方法和控制系统,以解决冷却液温度短时大幅升高,冷却液温度报警的问题。

4.为了解决上述问题,本技术采用以下技术方案予以实现:

5.本技术提供了一种发动机冷却的控制方法,包括:

6.根据环境温度、散热器的进风量和冷却液流量确定所述散热器的散热量;

7.根据进气管温度、发动机的转速和扭矩确定所述发动机的需求散热量;

8.若所述发动机的需求散热量与所述散热器的散热量之差处于预设的第一热包容量和第二热包容量之间,调节电动水泵的转速;

9.待所述电动水泵转速调节至第一目标转速后,增大电子节温器的占空比,以使冷却液温度下降,其中,所述第一热包容量小于所述第二热包容量,所述第一目标转速与所述发动机的需求散热量适配。

10.进一步地,所述待所述电动水泵转速调节至所述第一目标转速后,增大电子节温器的占空比,以使冷却液温度下降的步骤之后,所述控制方法还包括:

11.待所述冷却液温度下降后查表,以确定电子节温器的当前开度和电动水泵的当前转速;

12.若所述电子节温器的当前开度小于预设的最大开度,或所述电动水泵的当前转速大于预设转速,增大所述电子节温器的当前开度直至预设的最大开度,调节所述电动水泵至所述预设转速。

13.进一步地,所述根据进气管温度、发动机转速确定所述发动机的需求散热量的步骤之后,所述控制方法还包括:

14.若所述发动机的需求散热量与所述散热器的散热量之差小于预设的所述第一热包容量,则调节所述电子节温器的开度至所述电子节温器的目标开度,其中,所述电子节温

器的目标开度基于所述发动机的需求散热量计算获得。

15.进一步地,所述调节所述电子节温器的开度至所述电子节温器的目标开度的步骤,具体包括:

16.基于所述发动机的需求散热量计算所述电子节温器的预期开度;

17.调节所述电子节温器的占空比,以调节所述冷却液温度;

18.根据当前的所述冷却液温度和所述电子节温器的占空比查表,获得所述电子节温器的当前开度;

19.若所述电子节温器的当前开度与所述的预期开度不相等,调节所述电子节温器的占空比直至所述电子节温器的当前开度与所述的预期开度相等。

20.进一步地,所述根据进气管温度、发动机转速确定所述发动机的需求散热量的步骤之后,所述控制方法还包括:

21.若所述发动机的需求散热量与所述散热器的散热量之差大于预设的所述第二热包容量,则将所述电动水泵调节至最高转速,所述电子节温器的开度调节至最大预设开度。

22.进一步地,所述将所述电动水泵调节至最高转速,所述电子节温器的开度调节至最大预设开度的步骤之后,所述控制方法还包括:

23.获取所述冷却液的当前温度;

24.若所述冷却液的当前温度大于预设的超限温度,则进行水温报警。

25.进一步地,所述根据环境温度、散热器的进风量和冷却液流量确定所述散热器的散热量的步骤,具体包括:

26.获取冷却液温度和所述电子节温器的占空比,并基于所述冷却液温度和所述电子节温器的占空比,查表获得所述电子节温器的开度;

27.根据当前所述电动水泵的转速与所述电子节温器的开度,确定所述散热器的冷却液流量;

28.获取车速与风扇转速,并根据所述车速与所述风扇转速确定所述散热器的进风量;

29.获取环境温度,根据所述环境温度、所述散热器的进风量和所述冷却液流量进行查表,以确定所述散热器的散热量。

30.进一步地,所述根据进气管温度、发动机的转速和扭矩确定所述发动机的需求散热量的步骤,具体包括:

31.获取所述进气管温度、所述发动机的转速和所述发动机的扭矩;

32.根据所述进气管温度、所述发动机的转速和所述发动机的扭矩进行查表,确定所述发动机的需求散热量。

33.本技术还提供了一种发动机冷却的控制系统,所述控制系统用于执行上述任意一项的发动机冷却的控制方法,所述控制系统系统包括:获取模块和调节模块,其中,

34.所述获取模块,用于获取环境温度、散热器的进风量、冷却液流量、进气管温度、发动机的转速和扭矩;

35.所述获取模块,还用于根据所述环境温度、所述散热器的进风量和所述冷却液流量确定所述散热器的散热量,根据所述进气管温度、所述发动机的转速和扭矩确定所述发动机的需求散热量;

36.所述调节模块,用于根据所述发动机的需求散热量和所述散热器的散热量,调节电动水泵转速和调节电子节温器的占空比。

37.进一步地,所述控制系统还包括报警模块,所述报警模块用于根据所述冷却液温度进行提示报警。

38.本技术实施例的发动机冷却的控制方法,包括根据环境温度、散热器的进风量和冷却液流量确定散热器的散热量;根据进气管温度、发动机的转速和扭矩确定发动机的需求散热量;若发动机的需求散热量与散热器的散热量之差处于预设的第一热包容量和第二热包容量之间,调节电动水泵的转速;待电动水泵转速调节至第一目标转速后,增大电子节温器的占空比,以使冷却液温度下降,第一目标转速与发动机的需求散热量适配。由于先将电动水泵转速调节至第一目标转速,第一目标转速与发动机的需求散热量适配,使得电动水泵满足发动机的需求散热需求,再增大电子节温器的占空比,降低冷却液温度,从而降低冷却液温度的波动,进而降低冷却液温度过高报警的风险。

39.本技术实施例的发动机冷却的控制系统,控制系统用于执行发动机冷却的控制方法,所述控制系统系统包括:获取模块和调节模块,其中,所述获取模块用于获取环境温度、散热器的进风量、冷却液流量进气管温度、发动机的转速和扭矩;所述获取模块还用于根据所述环境温度、所述散热器的进风量和所述冷却液流量确定所述散热器的散热量,根据所述进气管温度、所述发动机的转速和扭矩确定所述发动机的需求散热量;所述调节模块于根据所述发动机的需求散热量和所述散热器的散热量调节电动水泵转速和调节电子节温器的占空比。由于先将电动水泵转速调节至第一目标转速,第一目标转速与发动机的需求散热量适配,使得电动水泵满足发动机的需求散热需求,降低冷却液温度的波动,降低冷却液温度过高报警的风险。

附图说明

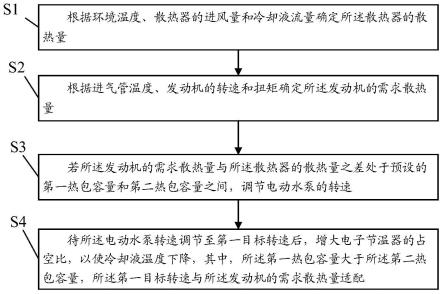

40.图1为本技术实施例提供的一种发动机冷却的控制方法的流程示意图;

41.图2为本技术实施例提供的另一种发动机冷却的控制方法的流程示意图;

42.图3为本技术实施例提供的再一种发动机冷却的控制方法的流程示意图;

43.图4为本技术实施例提供的再一种发动机冷却的控制方法中步骤s7的流程示意图;

44.图5为本技术实施例提供的另一种发动机冷却的控制方法的流程示意图;

45.图6为本技术实施例提供的另一种发动机冷却的控制方法中步骤s8的流程示意图;

46.图7为本技术实施例提供的一种发动机冷却的控制方法中步骤s8的流程示意图;

47.图8为本技术实施例提供的一种发动机冷却的控制方法中步骤s2的流程示意图;

48.图9为本技术实施例提供的一种发动机冷却的控制系统的系统框图;

49.图10为本技术实施例提供的一种发动机冷却的控制系统的结构示意图;以及

50.图11为本技术实施例提供的一种发动机冷却的控制方法的流程示意图。

51.附图标记说明:

52.1-电子水泵,2-发动机,3-电子节温器,4-散热器,5-风扇,6-温度传感器,7-发动机转速传感器,8-车速传感器,9-环境温度传感器,10-进气歧管温度传感器,11-ecu。

具体实施方式

53.下面结合附图对本技术的具体实施方式进行详细的描述。

54.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合,具体实施方式中的详细描述应理解为本技术宗旨的解释说明,不应视为对本技术的不当限制。

55.应该理解的是,方位或位置关系为基于附图所示的方位或位置关系。这些方位术语仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

56.在本技术的描述中,所涉及的术语“第一/第二”仅仅是区别类似的对象,不代表针对对象的特定次序,可以理解地,“第一/第二”在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的本技术实施例能够以除了在这里图示或描述的以外的顺序实施。

57.传统发动机通过皮带或链条驱动机械水泵,水泵转速和发动机转速成正比,水泵转速跟随发动机转速被动变化;传统发动机使用蜡式节温器,其内部石蜡体积随水温上升膨胀,使阀门打开或关闭来调节不同支路流量,蜡式节温器阀门开度随水温被动变化。

58.电动水泵转速和发动机转速无关,由ecu(electronic control unit,电子控制单元)进行主动控制;电子节温器除水温驱动石蜡膨胀,还使用加热杆驱动石蜡膨胀,温度调节的范围更广,可以由ecu进行半主动控制。电动水泵和电子节温器的应用,大幅增加了控制的灵活性,但电动水泵和电子节温器的控制如果匹配不佳,会造成发动机水温升温慢、电动水泵功耗过高、发动机水温波动大等问题。

59.现有的发动机冷却的控制方式中,常根据散热器需求和发动机散热量的关系,优先调节电子节温器,然后是电子水泵,最后是风扇,来降低控制各执行器的功耗。但这种方法没有考虑电子节温器、电子水泵等的响应性能,电子节温器由全闭到全开的最快响应时间约60s,电动水泵从最低转速到最高转速的最快响应时间约3s,优先控制电子节温器,在工况负荷突然变大的时候,会由于其响应性不足,造成水温短时大幅升高,甚至水温报警,水温波动大,不利于发动机平稳运行。

60.有鉴于此,如图1和图10所示,本技术实施例提供一种发动机冷却的控制方法,包括:

61.s1、根据环境温度、散热器的进风量和冷却液流量确定散热器的散热量;

62.s2、根据进气管温度、发动机的转速和扭矩确定发动机的需求散热量;

63.s3、若发动机的需求散热量与散热器的散热量之差处于预设的第一热包容量和第二热包容量之间,调节电动水泵的转速;

64.s4、待电动水泵转速调节至第一目标转速后,增大电子节温器的占空比,以使冷却液温度下降,其中,第一热包容量大于第二热包容量,第一目标转速与发动机的需求散热量适配。

65.具体地,通过环境温度传感器9获取环境温度ts0,查询map表或map表获得冷却液流量lr,基于车速传感器8的车速v0和风扇5的风扇转速nfan0进行计算,确定散热器4的进风量lfan0,根据环境温度ts0、散热器4的进风量lfan0和冷却液流量lr确定散热器4的散热量q0。

66.通过读取相应的传感器或控制器的信号、数据,获得进气管温度、发动机的转速和

扭矩确定发动机的需求散热量qn0,例如,进气管温度采用进气歧管温度tq0,根据进气歧管温度tq0、发动机的转速nm0和扭矩tn0确定发动机的需求散热量qn0。

67.将发动机的需求散热量qn0与散热器4的散热量q0之差与预设的第一热包容量clm

△

tmax和第二热包容量clm

max

△

tmax进行比较,例如,第一热包容量clm

△

tmax和第二热包容量clm

max

△

tmax均为冷却系统热量包容量,计算需求散热量和散热器散热量的差qn0-q0,并将差值与冷却系统的第一热包容量clm

△

tmax和第二热包容量clmmax

△

tmax进行比较,其中,cl是冷却液比热容,m是当前参与循环的冷却液质量,

△

tmax是允许的冷却液温度最大波动值,m

max

是参与循环的最大冷却液质量,从而确定第一热包容量clm

△

tmax,第二热包容量clm

max

△

tmax。

68.若发动机的需求散热量qn0与散热器4的散热量q0之差处于预设的第一热包容量clm

△

tmax和第二热包容量clm

max

△

tmax之间,调节电动水泵的转速。例如,clm

△

tmax<qn0-q0≤clm

max

△

tmax,调节电动水泵1的转速直至第一目标转速npt,第一目标转速npt与发动机的需求散热量qn0适配。

69.待电动水泵1的转速调节至第一目标转速npt后,增大电子节温器3的占空比,以使冷却液温度下降,其中,第一热包容量clm

△

tmax小于第二热包容量clm

max

△

tmax。

70.由于先将电动水泵1的转速调节至第一目标转速npt,第一目标转速npt与发动机的需求散热量qn0适配,使得电动水泵1满足发动机的需求散热需求,再增大电子节温器3的占空比,降低冷却液温度,从而降低冷却液温度的波动,进而降低冷却液温度过高报警的风险。

71.应该注意的是,在工况负荷突然变大时候,发动机的需求散热量qn0与散热器4的散热量q0不适配,例如,散热器4功率难以满足发动机的需求散热需求。通过设置第一热包容量clm

△

tmax和第二热包容量clm

max

△

tmax,先将电动水泵1转速调节至第一目标转速npt后,再增大电子节温器3的占空比,以使冷却液温度下降。

72.应该理解的是,现有的控制方式中,优先调节电子节温器3,然后是电子水泵,最后是风扇5,来降低控制各执行器的功耗。但这种方法没有考虑电子节温器3、电子水泵等的响应性能。优先控制电子节温器3,在工况负荷突然变大的时候,会由于其响应性不足,造成水温短时大幅升高,甚至水温报警,水温波动大,不利于发动机2平稳运行。而本技术实施例的控制方法中,在工况负荷突然变大的时候,通过比较发动机的需求散热量qn0与散热器4的散热量q0之差是否处于预设的第一热包容量clm

△

tmax和第二热包容量clmmax

△

tmax之间,优先控制电子水泵1的转速达到第一目标转速npt,用最短的时间满足散热需求,然后增大电子节温器3开度,可以降低发动机2运行不稳的风险。

73.为了更好地理解本技术实施例的发动机冷却的控制方法,下面对发动机冷却的控制方法的各个步骤进行详细说明。

74.s1、根据环境温度、散热器的进风量和冷却液流量确定散热器的散热量。

75.具体地,通过环境温度传感器9获取环境温度ts0,查询map表或map表获得冷却液流量lr,基于车速传感器8的车速v0和风扇5的风扇转速nfan0进行计算,确定散热器4的进风量lfan0。

76.根据环境温度ts0、散热器4的进风量lfan0和冷却液流量lr进行查表,确定散热器4的散热量q0。

77.在一实施例中,如图7所示,s1、根据环境温度、散热器的进风量和冷却液流量确定散热器的散热量的步骤,具体包括:

78.s11、获取冷却液温度和电子节温器的占空比,并基于冷却液温度和电子节温器的占空比,查表获得电子节温器的开度;

79.s12、根据当前电动水泵的转速与电子节温器的开度,确定散热器的冷却液流量;

80.s13、获取车速与风扇转速,并根据车速与风扇转速确定散热器的进风量;

81.s14、获取环境温度,根据环境温度、散热器的进风量和冷却液流量进行查表,以确定散热器的散热量。

82.具体地,通过温度传感器6获取冷却液温度t0,读取电子节温器3的数据,获得电子节温器3的占空比r0。基于冷却液温度t0和电子节温器3的占空比r0,查询冷却液温度—占空比—开度map表,从而获得电子节温器3的开度k0。

83.应该注意的是,冷却液温度—占空比—开度map表通过电子节温器单品试验获得,将电子节温器单品试验按照设定任意冷却液温度t、任意占空比r,测试电子节温器的开度k,并绘制冷却液温度—占空比—开度map表,并对该表进行存储,以便后续在使用时直接查表获得相关的数据。

84.根据当前电动水泵1的转速np0与电子节温器3的开度k0,确定散热器4的冷却液流量lr。例如,根据当前电动水泵1的转速np0与电子节温器3的开度k0,查询电动水泵1的转速、电子节温器3的开度与散热器流量map表,从而确定散热器4的冷却液流量lr。

85.应该注意的是,电动水泵1的转速-电子节温器3的开度-散热器流量map曲线通过发动机台架试验获得,台架试验设定电动水泵1任意转速、电子节温器3任意开度,测试散热器支路的冷却液流量,并绘制电动水泵转速-电子节温器开度-散热器流量map表,并将电动水泵转速-电子节温器开度-散热器流量map表进行存储,便于后续在使用时直接查表获得相应或相关的数据值。

86.通过车速传感器8获取车速v0,读取风扇5的数据,获得风扇转速nfan0,并根据车速v0与风扇转速nfan0确定散热器4的进风量lfan0。应该注意的是,根据车速v0与风扇转速nfan0确定散热器4的进风量lfan0可以采用现有的计算方式进行。

87.通过环境温度传感器9获取环境温度ts0,根据环境温度ts0、散热器4的进风量lfan0和冷却液流量lr进行查表,以确定散热器4的散热量q0。环境温度—散热器冷却液流量—散热器散热量map曲线由散热器单品试验获得。

88.应该理解的是,获取冷却液温度和电子节温器3的占空比、车速、风扇转速、和环境温度可以同时进行,不应视为对先后次序的限定。例如,s13与s11的次序可以交互,不影响s14中查表,确定散热器4的散热量q0。

89.s2、根据进气管温度、发动机的转速和扭矩确定发动机的需求散热量。

90.具体地,进气管温度采用进气歧管温度tq0,根据进气歧管温度tq0、发动机的转速nm0和扭矩tn0进行查表,确定发动机的需求散热量qn0。

91.在一实施例中,如图8所示,s2、根据进气管温度、发动机的转速和扭矩确定发动机的需求散热量的步骤,具体包括:

92.s21、获取进气管温度、发动机的转速和发动机的扭矩;

93.s22、根据进气管温度、发动机的转速和发动机的扭矩进行查表,确定发动机的需

求散热量。

94.具体地,通过读取进气歧管温度传感器10的数据,获得进气歧管温度tq0。通过发动机转速传感器8获得发动机的转速nm0,通过读取ecu的数据获得发动机的扭矩tn0。

95.根据进气歧管温度tq0、发动机的转速nm0和扭矩tn0进行查表,确定发动机的需求散热量qn0。

96.应该注意的是,进气岐管温度-发动机转速-发动机扭矩-发动机散热量map表由发动机热平衡台架试验获得,发动机台架设定任意进气岐管温度(实车可以达到的温度范围内)、任意发动机转速、任意发动机扭矩,直至所有参数稳定,测试发动机各支路冷却液流量、冷却液进出水温差,计算得到对应工况下的发动机散热量即为该工况下发动机需求散热量,并绘制进气岐管温度-发动机转速-发动机扭矩-发动机需求散热量map曲线。

97.s3、若发动机的需求散热量与散热器的散热量之差处于预设的第一热包容量和第二热包容量之间,调节电动水泵的转速。

98.具体地,计算发动机的需求散热量qn0与散热器4的散热量q0之差qn0-q0,并将差值与冷却系统的第一热包容量clm

△

tmax和第二热包容量clmmax

△

tmax进行比较。

99.若发动机的需求散热量qn0与散热器4的散热量q0之差处于预设的第一热包容量clm

△

tmax和第二热包容量clmmax

△

tmax之间,调节电动水泵的转速。例如,clm

△

tmax<qn0-q0≤clmmax

△

tmax,调节电动水泵1的转速直至第一目标转速,第一目标转速与发动机的需求散热量qn0适配。其中,基于发动机的需求散热量qn0进行反向查找环境温度—散热器冷却液流量—散热器散热量map表与电动水泵转速-电子节温器开度-散热器流量map表,确定第一目标转速npt,使得第一目标转速npt满足发动机的需求散热需求。

100.应该理解的是,先控制电子水泵1的转速达到第一目标转速npt,用最短的时间满足散热需求,从而提高发动机稳定运行效果。

101.s4、待电动水泵转速调节至第一目标转速后,增大电子节温器的占空比,以使冷却液温度下降。

102.具体地,待电动水泵1的转速调节至第一目标转速npt后,增大电子节温器3的占空比,以使冷却液温度下降,由于先将电动水泵1的转速调节至第一目标转速npt,再增大电子节温器3的占空比,降低冷却液温度,从而降低冷却液温度的波动,进而降低冷却液温度过高报警的风险。。

103.在一实施例中,如图2所示,s4、待电动水泵转速调节至第一目标转速后,增大电子节温器的占空比,以使冷却液温度下降的步骤之后,控制方法还包括:

104.s5、待冷却液温度下降后查表,以确定电子节温器的当前开度和电动水泵的当前转速;

105.s6、若电子节温器的当前开度小于预设的最大开度,或电动水泵的当前转速大于预设转速,增大电子节温器的当前开度直至预设的最大开度,调节电动水泵至预设转速。

106.具体地,电动水泵1的转速调节至第一目标转速npt后,增大电子节温器3的占空比后,冷却液温度下降,基于冷却液温度下降后的数值进行查表,确定电子节温器3的当前开度kc和电动水泵1的当前转速npc。例如,根据冷却液温度下降后的数值进行反向查表,从而获得电子节温器3的当前开度kc和电动水泵1的当前转速npc。

107.若电子节温器3的当前开度kc大于预设的最大开度kmax,或电动水泵1的当前转速

npc小于于预设转速np0,则保持当前的电子节温器3的开度和电动水泵1的转速,停止调节电动水泵1的转速和电子节温器3的开度。

108.若电子节温器1的当前开度kc小于等于预设的最大开度kmax,或电动水泵1的当前转速npc大于等于预设转速np0,继续增大电子节温器3的开度,并基于当前电子节温器3的开度查表获得电动水泵1的查表转速,调节电动水泵1的转速至查表转速。

109.应该注意的是,预设转速np0为本技术实施例的控制方法s1中获取的电动水泵转速,电子节温器3的当前开度kc大于预设的最大开度kmax,或电动水泵1的当前转速npc小于于预设转速np0,则说明已跃过工况负荷突然变大情形,发动机2恢复平稳运行。

110.在一实施例中,如图3所示,s2、根据进气管温度、发动机转速确定发动机的需求散热量的步骤之后,控制方法还包括:

111.s7、若发动机的需求散热量与散热器的散热量之差小于预设的第一热包容量,则调节电子节温器的开度至电子节温器的目标开度,其中,电子节温器的目标开度基于发动机的需求散热量计算获得。

112.具体地,若发动机的需求散热量qn0与散热器4的散热量q0之差小于预设的第一热包容量clm

△

tmax,则调节电子节温器3的开度至电子节温器3的目标开度kt,其中,电子节温器3的目标开度kt基于发动机的需求散热量qn0计算获得。例如,发动机的需求散热量qn0大于散热器4的散热量q0,并且发动机的需求散热量qn0与散热器4的散热量q0之差小于预设的第一热包容量clm

△

tmax,基于发动机的需求散热量qn0和电子水泵1的初始转速np0计算电子节温器3的目标开度kt,将电子节温器3的开度增大至目标开度kt,从而与发动机的需求散热相匹配。

113.或者,动机的需求散热量qn0小于散热器4的散热量q0,基于发动机的需求散热量qn0和电子水泵1的初始转速np0计算电子节温器3的目标开度kt,将电子节温器3的开度减少至目标开度kt,从而电子节温器3的功率与发动机的需求散热相匹配。

114.在一实施例中,如图4所示,s7、调节所述电子节温器的开度至所述电子节温器的目标开度的步骤,具体包括:

115.s71、基于发动机的需求散热量计算电子节温器的预期开度;

116.s72、调节电子节温器的占空比,以调节冷却液温度;

117.s73、根据当前的冷却液温度和电子节温器的占空比查表,获得电子节温器的当前开度;

118.s74、若电子节温器的当前开度与的预期开度不相等,调节电子节温器的占空比直至电子节温器的当前开度与预期开度相等。

119.具体地,通过读取电子水泵1的运行数据,获得电子水泵1的初始转速np0,根据发动机的需求散热量np0和电子水泵1的初始转速np0计算电子节温器3的预期开度。例如,电子节温器3的预期开度为电子节温器3的目标开度kt,根据发动机的需求散热量np0和电子水泵1的初始转速np0计算电子节温器3的目标开度kt。

120.调节电子节温器3的占空比r,以调节冷却液温度,待冷却液温度变化后,根据当前的冷却液温度和电子节温器3的占空比r进行查表,获得电子节温器3的当前开度kc。

121.若电子节温器3的当前开度kc与的预期开度不相等,继续调节电子节温器3的占空比r直至电子节温器3的当前开度kc与预期开度相等。例如,电子节温器3的当前开度kc大于

目标开度kt,继续调节电子节温器3的占空比r,使得冷却液温度进一步变化,直至电子节温器3的当前开度kc与目标开度kt一致。

122.在一实施例中,如图5所示,s2、根据进气管温度、发动机转速确定发动机的需求散热量的步骤之后,控制方法还包括:

123.s8、若发动机的需求散热量与散热器的散热量之差大于预设的第二热包容量,则将电动水泵调节至最高转速,电子节温器的开度调节至最大预设开度。

124.具体地,若发动机的需求散热量qn0与散热器4的散热量q0之差大于第二热包容量clmmax

△

tmax,将电子水泵1调至最高转速,电子节温器3的开度开至安全设计下的最大开度kmax。例如,电子节温器3的开度开至安全设计下的100%开度,甚至短暂时间内超过安全设计下的100%开度,使得电子节温器3超安全设计下进行运行,从而更好地保护其他重要部件。

125.在一实施例中,如图6所示,s8、将电动水泵调节至最高转速,电子节温器的开度调节至最大预设开度的步骤之后,控制方法还包括:

126.s81、获取冷却液的当前温度;

127.s82、若冷却液的当前温度大于预设的超限温度,则进行水温报警。

128.具体地,发动机的需求散热量qn0与散热器4的散热量q0之差大于第二热包容量clmmax

△

tmax,将电子水泵1调至最高转速,电子节温器3的开度开至安全设计下的最大开度kmax。间隔地获取冷却液的当前温度,若冷却液的当前温度大于预设的超限温度,则进行水温报警。例如,若冷却液温度仍然超过安全的高温线,此时,报警模块对冷却液温度进行提示报警。

129.如图9所示,本技术实施例还提供了一种发动机冷却的控制系统100,控制系统100用于执行上述的发动机冷却的控制方法,控制系统100系统包括获取模块110和调节模块120,其中,获取模块110用于获取环境温度ts0、散热器4的进风量lfan0、冷却液流量lr、进气管温度、发动机的转速nm0和扭矩tn0。获取模块110还用于根据环境温度ts0、散热器4的进风量lfan0和冷却液流量lr确定散热器4的散热量q0,根据进气管温度、发动机2的转速nm0和扭矩tn0确定发动机的需求散热量qn0。调节模块120用于根据发动机2的需求散热量qn0和散热器4的散热量q0,调节电动水泵1转速和调节电子节温器3的占空比r。

130.具体地,进气管温度采用进气歧管温度tq0,获取模块110根据进气歧管温度tq0、发动机2的转速nm0和扭矩tn0确定发动机的需求散热量qn0。根据冷却液温度t0查表确定电子节温器3的开度,根据电子节温器3的开度与电动水泵1的转速np0查表获得冷却液流量lr。

131.通过传感器或控制器获得车速v0和风扇5的转速nfan0,根据车速v0和风扇5的转速nfan0计算散热器4的进风量lfan0,根据环境温度ts0、散热器4的进风量lfan0和冷却液流量lr查表确定散热器4的散散热器4的散热量q0。根据发动机2的需求散热量qn0和散热器4的散热量q0,调节模块120调节电动水泵1转速和调节电子节温器3的占空比r。

132.由于先将电动水泵转速调节至第一目标转速,第一目标转速与发动机的需求散热量适配,使得电动水泵满足发动机的需求散热需求,降低冷却液温度的波动,降低冷却液温度过高报警的风险。

133.例如,优先控制电子节温器3,在工况负荷突然变大的时候,会由于其响应性不足,

造成水温短时大幅升高,甚至水温报警,水温波动大,不利于发动机平稳运行。而本技术实施例的控制方法中,在工况负荷突然变大的时候,通过比较发动机的需求散热量qn0与散热器4的散热量q0之差是否处于预设的第一热包容量clm

△

tmax和第二热包容量clmmax

△

tmax之间,优先控制电子水泵1的转速达到第一目标转速npt,用最短的时间满足散热需求,然后增大电子节温器3开度,可以降低发动机2运行不稳的风险。

134.在一实施例中,控制系统100还包括报警模块,报警模块用于根据冷却液温度进行提示报警。若发动机的需求散热量qn0与散热器4的散热量q0之差大于第二热包容量clmmax

△

tmax,将电子水泵1调至最高转速,电子节温器3的开度开至安全设计下的最大开度kmax后,冷却液温度仍然超过安全的高温线,此时,报警模块对冷却液温度进行提示报警。

135.为了更好地理解本技术实施例的发动机冷却的控制方法,下面结合图10和图11对控制方法的实施过程进行说明。

136.(1)、通过读取车速v0、读取风扇转速nfan0,计算散热器进风量lfan0。

137.(2)、读取冷却液温度t0、读取电子节温器占空比r0,查冷却液温度-占空比-开度的map曲线得到电子节温器开度k0;其中冷却液温度-占空比-开度的map曲线通过电子节温器单品试验获得,单品试验设定任意冷却液温度t、任意占空比r,测试电子节温器的开度k,并绘制冷却液温度-占空比-开度map曲线。

138.(3)、读取电动水泵转速np0,并结合电子节温器开度k0,查电动水泵转速-电子节温器开度-散热器流量map曲线到得散热器冷却液流量lr;其中电动水泵转速-电子节温器开度-散热器流量map曲线通过发动机台架试验获得,台架试验设定电动水泵任意转速、电子节温器任意开度,测试散热器支路的冷却液流量,并绘制电动水泵转速-电子节温器开度-散热器流量map曲线。

139.(4)、读取进气岐管温度tq0,读取发动机转速nm0,读取ecu计算的发动机扭矩tn0,查进气岐管温度-发动机转速-发动机扭矩-发动机需求散热量map曲线得到发动机需求散热量qn0;进气岐管温度-发动机转速-发动机扭矩-发动机散热量map曲线由发动机热平衡台架试验获得,发动机台架设定任意进气岐管温度(实车可以达到的温度范围内)、任意发动机转速、任意发动机扭矩,直至所有参数稳定,测试发动机各支路冷却液流量、冷却液进出水温差,计算得到对应工况下的发动机散热量即为该工况下发动机需求散热量,并绘制进气岐管温度-发动机转速-发动机扭矩-发动机需求散热量map曲线。

140.(5)、读取环境温度ts0,并结合冷却液温度t0、散热器冷却液流量lr、散热器进风量lfan0,查环境温度-冷却液温度-散热器冷却液流量-散热器进风量-散热器散热量map曲线得到散热器散热量q0;环境温度-冷却液温度-散热器冷却液流量-散热器进风量-散热器散热量map曲线由散热器单品试验获得。

141.(6)、计算新增散热量即需求散热量和散热器散热量的差qn0-q0,与冷却系统热量包容量clm

△

tmax,其中cl是冷却液比热容,m是当前参与循环的冷却液质量,

△

tmax是允许的冷却液温度最大波动值,m

max

这个变量是参与循环的最大冷却液质量。第一热包容量为clm

△

tmax,第二热包容量为clm

max

△

tmax。

142.(7)、如果新增散热量qn0-q0大于冷却系统热量包容量clm

△

tmax,按如下策略控制:

143.计算电子节温器开度k0条件下电子水泵目标转速npt,调节电子水泵至目标转速

npt;增大电子节温器控制占空比r,查冷却液温度-占空比-开度map曲线,得到电子节温器当前开度kc,该开度下的电子水泵目标转速npc,并调节电动水泵转速至npc,直至npc≤np0或kc≥kmax。

144.(8)、如果新增散热量qn0-q0不大于冷却系统热量包容量clm

△

tmax,按如下策略控制:计算电子水泵转速np0条件下电子节温器目标开度kt,调节电子节温器控制占空比r,查冷却液温度-占空比-开度map曲线,得电子节温器当前开度kc,直到kc=kt。

145.以上实施例仅用以说明本技术的技术方案,而非对其进行限制;尽管参照前述实施例对本技术进行了详细的说明,对于本领域技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1