基于积分平均值的燃油系统故障诊断方法与流程

1.本发明涉及燃油系统故障诊断技术领域,具体涉及一种基于积分平均值的燃油系统故障诊断方法。

背景技术:

2.针对燃油系统故障,现有技术方案中只是通过瞬时轨压变化对喷油器或者油泵的故障进行诊断,未综合考虑两者同时对轨压的影响。

3.中国专利(公开日:2015年04月01日、公开号:cn104481715a)公开了一种高压燃油泵故障检测方法,包括下述步骤:步骤一,采集燃油蓄压器内的瞬时燃油压力,对瞬时燃油压力进行滤波处理,保留燃油供给频率和燃油喷射频率对应的波动分量;步骤二,在每一个高压燃油泵供油周期内,根据瞬时燃油压力波动分量的最大值和最小值的差值计算燃油压力增量;步骤三,在预先设定的工况条件下,统计燃油压力增量在设定的周期内超过阈值的概率来判断高压燃油泵的故障。本方法能够及时检测出高压燃油泵的失效、供油能力降低和老化等故障,并发出预警信息,告知检修人员调整高压燃油泵,防止高压燃油泵进一步劣化导致排放和安全问题,降低维修成本。但该专利只是在高压油泵泵油周期内计算瞬时轨压的差值进行故障诊断,没有考虑喷油周期对瞬时轨压的影响,且诊断只基于泵油周期内的轨压差值,而采集这段泵油周期的轨压,需要明确具体曲轴齿号码段才能准确采集,这对轨压的采集提出极大要求,对软件集成提出挑战。

4.中国专利(公开日:2015年04月01日、公开号:cn112031973a)公开了一种柴油机燃油喷射量偏差介入式诊断方法及系统,涉及发动机领域,该方法包括当处于反拖模式的发动机的选定参数处于预设阈值范围内时,依次在发动机各缸的工作循环内,向缸内喷射预设油量的油。获取各缸的轨压降,与预设轨压降数值比较、各缸的轨压降相互比较,确认发动机各缸喷油量是否异常。本发明能够快速有效的判断柴油机中各缸是否有喷油量异常的状况。但该专利也仅是对喷油器故障进行诊断,对高压油泵对轨压的干扰并没有进行识别,且该诊断是基于介入式,会对驾乘感受产生不好影响,对零部件寿命也会产生影响。

技术实现要素:

5.本发明的目的就是针对上述技术的不足,提供一种基于积分平均值的燃油系统故障诊断方法,可同时对喷油器和高压油泵故障进行监测,且故障诊断准确性高,避免误诊断,通用性强。

6.为实现上述目的,本发明所设计的基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

7.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

8.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

9.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

10.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

11.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

12.优选地,在t2时间内,t2为t1的a倍,对每个t1时间内计算的故障次数除以a,取得第i缸的轨压差值积分平均值

△

pi超过不在轨压阈值p1和p2之间的概率,若概率超过判定阈值,则判断第i缸出现故障。

13.优选地,所述轨压阈值为查表阈值,根据发动机参数进行查表,包括发动机转速、负荷、油量。

14.优选地,所述轨压阈值通过人工标定或者系统自学习确定,人工标定根据发动机转速、负荷、油量设定三维表格,且可根据发动机水温、油温进行修正补充;自学习过程为根据当前燃油压力和油量制成一张三维表格,新的燃油系统在开始运行时学习在不同工况下的阈值填入上述三维表格,并根据发动机运行时间进行修正补偿。

15.优选地,所述步骤e)中,若p1《

△

pi《p2,则判断发动机处于正常状态,所述步骤e)中,若p3《

△

pi《p4,则判断第i-1缸油泵泵油能力失效。

16.优选地,所述步骤e)中,若p2《

△

pi《p3,则判断第i缸喷油器喷油量过大,所述步骤e)中,若

△

pi《p1,则判断第i缸喷油器喷油量过小。

17.优选地,所述步骤e)中,若p2《

△

pi《p3,p4《

△

p

i+1

,则判断第i缸喷油器喷油量过大,第i缸油泵泵油能力失效。

18.优选地,所述步骤e)中,若

△

pi《p1,p2《

△

p

i+1

《p3,则判断第i缸喷油器喷油量过小,第i缸油泵泵油能力失效。

19.优选地,所述步骤e)中,若p2《

△

pi《p3,p3《

△

pj《p4,则判断第i缸喷油器喷油量过大,第j-1缸油泵泵油能力失效。

20.优选地,所述步骤e)中,若

△

pi《p1,p3《

△

pj《p4,则判断第i缸喷油器喷油量过小,第j-1缸油泵泵油能力失效。

21.本发明与现有技术相比,具有以下优点:

22.1、轨压采样是采集一个喷油+泵油周期,可同时对喷油器或者油泵故障进行诊断,诊断范围广,通用性强;

23.2、对采集的轨压差值进行积分平均计算,故障诊断准确性高,避免误诊断。

附图说明

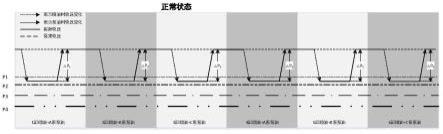

24.图1为本发明基于积分平均值的燃油系统故障诊断方法中正常工况下的示意图;

25.图2为本发明基于积分平均值的燃油系统故障诊断方法中出现油泵故障的示意图;

26.图3为本发明基于积分平均值的燃油系统故障诊断方法中出现喷油器喷油量过大的示意图;

27.图4为本发明基于积分平均值的燃油系统故障诊断方法中出现喷油器喷油量过小的示意图;

28.图5为本发明基于积分平均值的燃油系统故障诊断方法中同周期出现喷油器喷油量过大和油泵故障的示意图;

29.图6为本发明基于积分平均值的燃油系统故障诊断方法中同周期出现喷油器喷油量过小和油泵故障的示意图;

30.图7为本发明基于积分平均值的燃油系统故障诊断方法中不同周期出现喷油器喷油量过大和油泵故障的示意图;

31.图8为本发明基于积分平均值的燃油系统故障诊断方法中不同周期出现喷油器喷油量过小和油泵故障的示意图。

具体实施方式

32.下面结合附图和具体实施例对本发明作进一步的详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.实施例1

34.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

35.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

36.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

37.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

38.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

39.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

40.实施例2

41.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

42.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

43.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转

速计算每个喷油+泵油周期的持续时间ti;

44.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

45.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

46.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

47.另外,在t2时间内,t2为t1的a倍,对每个t1时间内计算的故障次数除以a,取得第i缸的轨压差值积分平均值

△

pi超过不在轨压阈值p1和p2之间的概率,若概率超过判定阈值,则判断第i缸出现故障,可以进一步提高判断的准确率。

48.实施例3

49.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

50.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

51.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

52.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

53.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

54.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

55.本实施例中,轨压阈值为查表阈值,根据发动机参数进行查表,包括发动机转速、负荷、油量。

56.实施例4

57.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

58.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

59.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

60.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

61.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为

油泵失效轨压下限,p4为油泵失效轨压上限;

62.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

63.本实施例中,轨压阈值为查表阈值,根据发动机参数进行查表,包括发动机转速、负荷、油量,轨压阈值通过人工标定或者系统自学习确定,人工标定根据发动机转速、负荷、油量设定三维表格,且可根据发动机水温、油温进行修正补充;自学习过程为根据当前燃油压力和油量制成一张三维表格,新的燃油系统在开始运行时学习在不同工况下的阈值填入上述三维表格,并根据发动机运行时间进行修正补偿。

64.实施例5

65.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

66.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

67.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

68.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

69.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

70.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

71.具体的,若p1《

△

pi《p2,则判断发动机处于正常状态,若p3《

△

pi《p4,则判断第i-1缸油泵泵油能力失效,若p2《

△

pi《p3,则判断第i缸喷油器喷油量过大,若

△

pi《p1,则判断第i缸喷油器喷油量过小。

72.实施例6

73.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

74.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

75.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

76.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

77.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

78.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

79.具体的,若p2《

△

pi《p3,p4《

△

p

i+1

,则判断第i缸喷油器喷油量过大,第i缸油泵泵油能力失效,若

△

pi《p1,p2《

△

p

i+1

《p3,则判断第i缸喷油器喷油量过小,第i缸油泵泵油能力失效。

80.实施例7

81.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

82.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

83.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

84.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

85.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

86.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

87.具体的,若p2《

△

pi《p3,p3《

△

pj《p4,则判断第i缸喷油器喷油量过大,第j-1缸油泵泵油能力失效。

88.实施例8

89.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

90.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,针对n缸发动机,每间隔曲轴720

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第n缸的pn;

91.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

92.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

93.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

94.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

95.具体的,若

△

pi《p1,p3《

△

pj《p4,则判断第i缸喷油器喷油量过小,第j-1缸油泵泵

油能力失效。

96.实施例9

97.一种基于积分平均值的燃油系统故障诊断方法,包括如下步骤:

98.a):当发动机处于稳定工作状态时,采集一个喷油+泵油周期内的所有实际轨压值,取得最小实际轨压值,设最小实际轨压值与预设的需求轨压值之间的差值为p,本实施例中为6缸发动机,本实施例中设2个油泵,分别为对应1缸和2缸的a泵,对应3缸和4缸的b泵,对应5缸和6缸的c泵,每间隔曲轴120

°

/n,采集一次实际轨压值,依次计算第1缸的p1、第i缸的pi、...第6缸的p6;

99.b)在一段时间t1内,采集第i缸在每个喷油+泵油周期内的pi,并通过发动机实时转速计算每个喷油+泵油周期的持续时间ti;

100.c)将第i缸的所有pi累加值除以所有ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

101.c)将第i缸的m个pi累加值除以m个ti累加值,取得第i缸在t1时间内的轨压差值积分平均值

△

pi;

102.d)设定轨压阈值p1、p2、p3和p4,其中p1为正常轨压下限,p2为正常轨压上限,p3为油泵失效轨压下限,p4为油泵失效轨压上限;

103.e)比较第i缸在t1时间内的轨压差值积分平均值

△

pi,若

△

pi不在轨压阈值p1和p2之间,则认为第i缸出现故障,故障包括第i缸喷油器喷油量过大、第i缸喷油器喷油量过小或第i-1缸油泵泵油能力失效。

104.在本实施例中,如图1所示,每个周期一次喷油,一次泵油,p1《

△

pi《p2,则判断发动机处于正常状态。

105.如图2所示,在3缸喷油+c泵泵油周期内,轨压差值积分平均值

△

p3较大,超过轨压阈值p3,则判断第2缸对应的b泵泵油能力失效。

106.如图3所示,p2《

△

p2《p3,则判断第2缸喷油器喷油量过大.

107.如图4所示,

△

p2《p1,则判断第2缸喷油器喷油量过小。

108.如图5所示,p2《

△

p2《p3,p4《

△

p3,则判断第2缸喷油器喷油量过大,第2缸对应的b泵泵油能力失效。

109.如图6所示,

△

p2《p1,p2《

△

p3《p3,则判断第2缸喷油器喷油量过小,第2缸对应的b泵泵泵油能力失效。

110.如图7所示,p2《

△

p1《p3,p3《

△

p3《p4,则判断第1缸喷油器喷油量过大,第2缸对应的b泵泵油能力失效。

111.如图8所示,

△

p1《p1,p3《

△

p3《p4,则判断第1缸喷油器喷油量过小,第2缸对应的b泵泵油能力失效。

112.另外,根据以上8种状态下的轨压差值与不同阈值的表现形式,并可结合实际发动机转速、需求喷油量和油泵泵油需求量进行综合判断,可准确判断出喷油器和油泵故障。

113.现有技术中,在控制软件集成过程中,采集不同曲轴段位置的轨压会得到不同的轨压差值表现,若只是诊断油泵泵油周期内的轨压表现,则需要准确查找出油泵泵油周期起始齿号和结束齿号,这对软件集成提出了挑战,对标定也提出了挑战。而本发明是基于一个喷油+泵油周期的诊断,任意发动机旋转2圈720

°

,如果是6缸发动机可均分为6个喷油+泵

油周期,如果是4缸机,可均分为4个喷油+泵油周期,所以基于本诊断策略,对集成齿号无特殊要求,可随意放置,软件集成便捷性提高。

114.本发明基于积分平均值的燃油系统故障诊断方法,轨压采样是采集一个喷油+泵油周期,可同时对喷油器或者油泵故障进行诊断,诊断范围广,通用性强;对采集的轨压差值进行积分平均计算,故障诊断准确性高,避免误诊断。

115.最后,应当指出,以上内容是结合具体实施方式对发明所做的进一步详细说明,不能认为本发明的具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,所做出的简单替换,都应当视为属于本本发明的保护范围。以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应认为属于本发明的保护范围。

116.同时,需要说明的是,上述技术方案的描述是示例性的,本说明书可以以不同形式来体现,并且不应被解释为限于本文阐述的技术方案。相反,提供这些说明将使得本发明公开将是彻底和完整的,并且将向本领域技术人员充分传达本说明书所公开的范围。此外,本发明的技术方案仅由权利要求的范围限定。本发明的各种实施方案的特征可以部分地或全部地彼此组合或者拼接,并且可以如本领域技术人员可以充分理解的以各种不同地构造来执行。本发明的实施方案可以彼此独立地执行,或者可以以相互依赖的关系一起执行。

117.对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,上述结构都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1