一种控制机油自动加放的系统的制作方法

1.本实用新型涉及发动机技术领域,尤其涉及一种控制机油自动加放的系统。

背景技术:

2.目前,由电控电动机油泵来完成机油自动更换,具体方式为:通过标定时间,来自动启动机油泵排出废机油。因标定时间一旦标定完成,通常不再改变,无法正确判断放油时间,而且还没有自动加油功能。

3.通过标定排油的时间来排脏油,就带来一个问题,需要标定一个最大的排油时间,如果机油量小,仍然会按照最大排脏油时间来运行,会导致机油泵寿命减少,如果空转时间过长还会产生故障。

技术实现要素:

4.针对上述不足,本实用新型所要解决的技术问题是:提供一种控制机油自动加放的系统,该系统实现了自动放废油和加机油功能,改变了维护保养时因油底壳太低造成的机油难放难加的问题,为客户提供了极大的便利。

5.为解决上述技术问题,本实用新型的技术方案是:

6.一种控制机油自动加放的系统,包括油底壳,所述油底壳的底部设置有开口,所述开口处安装有油头,还包括双向输油泵、废油箱、机油箱、三位三通电磁阀和控制装置;所述三位三通电磁阀包括第一端口、第二端口和第三端口,所述第一端口与所述废油箱连通,所述第二端口与所述双向输油泵的输出端连接,所述第三端口与所述机油箱连通,所述双向输油泵的进口端与所述油头连接;所述控制装置包括油位检测单元、机油品质检测单元和控制单元,所述控制单元分别与所述双向输油泵和所述三位三通电磁阀电连接;所述油位检测单元检测所述油底壳内的液位,并传输对应的液位信号至所述控制单元,所述控制单元用于根据接收的液位信号,控制所述双向输油泵停止、所述三位三通电磁阀与所述机油箱断开,停止加油;所述机油品质检测单元检测机油品质,并传输对应的品质信号至所述控制单元,所述控制单元用于根据接收的品质信号,控制所述双向输油泵和所述三位三通电磁阀与所述废油箱导通,形成放油油路。

7.优选方式为,所述油底壳的开口处设置有切断阀。

8.优选方式为,所述系统还包括供油开关,所述供油开关与所述控制单元电连接。

9.优选方式为,所述系统还包括放油开关,所述放油开关与所述控制单元电连接。

10.优选方式为,所述系统还包括通断总开关,所述通断总开关分别所述双向输油泵和所述切断阀电连接。

11.优选方式为,所述切断阀与所述控制单元电连接。

12.优选方式为,所述油位检测单元包括设在所述油底壳内的液位传感器。

13.优选方式为,所述机油品质检测单元包括设在所述油底壳内侧面的机油品质传感器。

14.优选方式为,所述系统还包括用于检测所述双向输油泵负荷的负荷检测单元,所述负荷检测单元与所述控制单元电连接,所述控制单元用于根据所述负荷检测单元传输的电信号,控制所述双向输油泵和所述三位三通电磁阀与所述废油箱断开。

15.采用上述技术方案后,本实用新型的有益效果是:

16.由于本实用新型的控制机油自动加放的系统,包括油底壳,油底壳的底部设置有开口,开口处安装有油头,还包括双向输油泵、废油箱、机油箱、三位三通电磁阀和控制装置;其中,三位三通电磁阀包括第一端口、第二端口和第三端口,第一端口与废油箱连通,第二端口与双向输油泵的输出端连接,第三端口与机油箱连通,双向输油泵的进口端与油头连接;其中,控制装置包括油位检测单元、机油品质检测单元和控制单元,控制单元分别与双向输油泵和三位三通电磁阀电连接;油位检测单元检测油底壳内的液位,并传输对应的液位信号至控制单元,控制单元用于根据接收的液位信号,控制双向输油泵停止、三位三通电磁阀与机油箱断开,停止加油;机油品质检测单元检测机油品质,并传输对应的品质信号至控制单元,控制单元用于根据接收的品质信号,控制双向输油泵和三位三通电磁阀与废油箱导通,形成放油油路。可见,本实用新型实现了机油的自动加油和放油,代替了人工加放机油,并且改变了维护保养时因油底壳太低造成的机油难放难加的问题,为客户提供了极大的便利。

17.由于系统还包括供油开关,供油开关与控制单元电连接,通过供油开关实现了手动加油。

18.由于系统还包括放油开关,放油开关与控制单元电连接,通过放油开关实现了手动放油。

19.由于系统还包括通断总开关,通断总开关分别双向输油泵和切断阀电连接,可通过通断开关急停放油或加油。

20.由于切断阀与控制单元电连接,控制单元可通过控制切断阀的通断,来控制放油和加油。

21.由于系统还包括用于检测双向输油泵负荷的负荷检测单元,负荷检测单元与控制单元电连接,控制单元用于根据负荷检测单元传输的电信号,控制双向输油泵和三位三通电磁阀与废油箱断开,通过检测双向输油泵的负荷,来判断废油量,当废机油量减少后自动停止放油。

22.综上所述,本实用新型解决了现有技术中无法自动控制机油排放和加油的技术问题;本实用新型通过控制单元控制具有正反转功能的双向输油泵自动泵油,通过三位三通电磁阀控制油路的通断和选择;利用切断阀的通断将油底壳和外界油路隔断;在不影响发动机的机油循环的同时,又实现了放废油和加油的自动控制;代替了人工加放机油,改变了维护保养时因油底壳太低造成的机油难放难加的问题;为客户提供了极大的便利。

附图说明

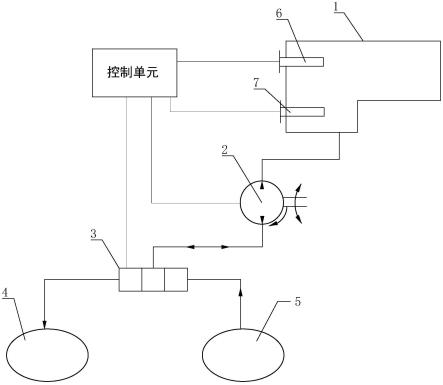

23.图1是本实用新型中控制机油自动加放的系统的示意图;

24.图2是本实用新型中控制机油自动加放的系统的原理框图;

25.图中:1-油底壳,2-双向输油泵,3-三位三通电磁阀,4-废油箱,5-机油箱,6-液位传感器,7-机油品质传感器。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.如图1和图2所示,一种控制机油自动加放的系统,包括油底壳1,油底壳1的底部设置有开口,开口处安装有油头,还包括双向输油泵2、废油箱4、机油箱5、三位三通电磁阀3和控制装置;其中,三位三通电磁阀3包括第一端口、第二端口和第三端口,第一端口与废油箱4连通,第二端口与双向输油泵2的输出端连接,第三端口与机油箱5连通,双向输油泵2的进口端与油头连接;其中,控制装置包括油位检测单元、机油品质检测单元和控制单元,控制单元分别与双向输油泵2和三位三通电磁阀3电连接;油位检测单元检测油底壳1内的液位,并传输对应的液位信号至控制单元,控制单元用于根据接收的液位信号,控制双向输油泵2停止、控制三位三通电磁阀3与机油箱5断开,停止加油;机油品质检测单元检测机油品质,并传输对应的品质信号至控制单元,控制单元用于根据接收的品质信号,控制双向输油泵2和三位三通电磁阀3与废油箱4导通,形成放油油路。

28.本实施例中控制单元可包括但不限于stm32系列单片机,也可使用发动机电控单元;油位检测单元包括设在油底壳1内的液位传感器;机油品质检测单元包括设在油底壳1内侧面的机油品质传感器7。

29.本实施例中油底壳1的开口处设置有切断阀,一种优选方案,切断阀与控制单元电连接,这样,控制单元可通过控制切断阀的通断,来将油底壳1和外界油路隔断,防止外界对机油进行污染等。

30.如图2所示,系统还包括供油开关,放油开关和通断总开关,其中,供油开关和放油开关分别与控制单元电连接;通断总开关分别双向输油泵2和切断阀电连接。

31.操作供油开关,可将加油信号发送给控制单元,控制单元用于根据接收的加油信号,控制切断阀导通、双向输油泵2启动、三位三通电磁阀3的第三端口与机油箱5导通,即加油油路导通,实现了手动加油功能。当然,前提是通断总开关处于导通状态。

32.操作放油开关,可将放油信号发送给控制单元,控制单元根据接收的放油信号,控制切断阀导通、双向输油泵2启动、三位三通电磁阀3的第一端口与废油箱4导通,即放油油路导通,实现了手动放油功能。当然,前提是通断总开关处于导通状态。

33.操作通断总开关,可直接控制切断阀的通断,在加油和放油之前,通断总开关处于导通状态,令切断阀导通。操作通断总开关断开时,通断总开关控制切断阀断开,控制双向输油泵2停止,实现急停放油和加油功能,提高了操作的可靠性。

34.如图2所示,系统还包括用于检测双向输油泵负荷的负荷检测单元,负荷检测单元与控制单元电连接,即符合检测单元实时检测双向输油泵的负荷,并转换成对应的负荷信号,传输至控制单元,控制单元可根据接收的负荷信号的变化,比如减小,来控制双向输油泵和三位三通电磁阀,当负荷减小时,控制单元控制双向输油泵停止,控制三位三通电磁阀的第一端口关闭,与废油箱断开,控制单元还可同时关闭切断阀,实现了自动停止放油。

35.如图1和图2所示,本实用新型投入使用后,切断阀可处于断开状态,以隔断油底壳1与外界油路。通断总开关处于导通状态,机油品质传感器7检测油底壳1内的机油品质,并传输品质信号至控制单元,控制单元将接收的品质信号与预设定品质阈值进行比较,当比

较结果为更换机油时,控制单元控制三位三通电磁阀3的第一端口与废油箱4导通,同时启动双向输油泵2,进行放油,令油底壳1内的机油排放到废油箱4内。当负荷检测单元检测到双向输油泵2的负荷减小后,控制单元控制双向输油泵2停止,同时控制三位三通电磁阀3的第一端口关闭,令放油油路断开;控制单元还可触发切断阀进入断开状态。

36.当操作供油开关后,控制单元控制切断阀导通、控制三位三通电磁阀3的第三端口与机油箱5导通、同时启动双向输油泵2,令机油箱5内的机油被加入油底壳1内。当油底壳1内的机油液位达到液位传感器6处后,液位传感器6传输对应的液位信号至控制单元,控制单元控制双向输油泵2停止、触发三位三通电磁阀3的第三端口与机油箱5断开、控制切断阀断开。

37.可见,本实用新型通过控制单元控制具有正反转功能的双向输油泵自动泵油,通过三位三通电磁阀控制油路的通断和选择;利用切断阀的通断将油底壳和外界油路隔断;在不影响发动机的机油循环的同时,又实现了放废油和加油的自动控制;代替了人工加放机油,改变了维护保养时因油底壳太低造成的机油难放难加的问题;为客户提供了极大的便利。

38.以上所述本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同一种控制机油自动加放的系统的改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1