一种MEMS器件的应力隔离封装结构的制作方法

本技术属于mems芯片封装领域,具体是一种mems器件的应力隔离封装结构。

背景技术:

1、mems(micro-electro-mechanical systems)是微机电系统的缩写,mems制造技术利用微细加工技术,特别是半导体圆片制造技术,制造出各种微型机械结构,结合专用的控制集成电路(asic),组成智能化的微mems、微执行器、微光学器件等mems元器件。mems元器件具有体积小、成本低、可靠性高、抗恶劣环境能力强、功耗低、智能化程度高、易较准、易集成的优点,被广泛应用于以智能手机为代表的消费类电子产品中。随着mems元器件市场的竞争越来越激烈,以及以智能手表为代表的可穿戴电子产品的大幅成长,客户对mems元器件的性能要求越来越高,体积小、功耗低、性能稳定已成为基本要求,而电子元器件的封装结构对产品的性能有直接影响。

2、电子元器件的封装,通常是将一个或多个电子芯片进行电子信号互连,并封装在一个保护结构中,以提供机械保护或化学腐蚀保护,并实现电子芯片与封装体外界的电信号连接。一些电子产品,例如mems器件中的陀螺仪、加速度计、震荡器、体声波滤波器等对应力非常敏感,其工业级产品需要用陶瓷管壳、金属管壳、预成型塑料管壳等进行气密性封装。通常的封装方法是将mems芯片背面通过粘片胶固定在封装管壳的封装底板上,正面引线互连形成功能电路,最后加封装盖板密封,形成可以用于电子产品中的mems或致动器等元器件,mems芯片只有背面通过粘片胶与管壳接触,正面不与任何固体接触,由封装引起的应力只从mems芯片的背面引入。

3、由封装导入的机械应力主要来源于由温度变化引起的mems芯片与封装材料间的不等量体积变化,以及使用过程中pcb板的机械形变。mems芯片最常用的材料是硅,热膨胀系数在室温下为2.6ppm/k,很难找到与之相同的材料;常用的封装管壳材料中与硅的热膨胀系数最接近的氧化铝陶瓷(热膨胀系数~7ppm/k)也比硅的膨胀系数大了很多;由于粘片胶、封装管壳材料的热膨胀系数与mems芯片材料(主要是硅)的热膨胀系数不一样,在封装加工和以后使用的高温过程中,如粘片胶固化、封盖、smt及终端用户日常使用过程中,当温度变化时,mems芯片与封装管壳、粘片胶的体积变化不一致,从而产生机械应力,这也称为热失配应力。除了温度变化,组装过程中引起的pcb形变,终端用户使用过程中的机械振动、机械冲击导致的pcb形变,也会通过封装管壳传导到mems芯片,导致对应力敏感的mems结构产生不正常形变,严重的甚至会导致mems结构粘连,mems芯片脱落或者破裂,表现在mems的输出信号上就是零点和灵敏度的漂移,输出信号饱和或无输出信号。

4、所以考虑到在封装过程及使用过程中极其容易受外界应力的影响而导致器件性能与可靠性发生改变,在封装结构上需充分考虑到减少或消除mems芯片所受外界应力对微机械结构的冲击与影响,同时又能将mems所产生的电信号完整地通过封装体引出到外部。

5、对于mems器件的封装,降低或隔离封装应力是重要的考虑因素。现有的降低或隔离封装应力的方法一般有以下几种:(1)、减少mems芯片与封装管壳的接触面积,其缺点在于芯片与管壳连接的机械强度低,抗机械冲击能力弱;另外,两者接触面积小也会引起mems芯片的不均衡形变,性能反而更差;(2)、mems芯片通过弹性封装衬板安装在管壳中,其缺点在于衬板成本高,封装工艺复杂,抗机械冲击能力弱,还可能导致信号延迟。

6、为了提升mems芯片的性能,可以在mems芯片与封装管壳之间增加应力隔离结构,从而降低封装产生的应力,提升产品的良率和性能。目前公开的几种应力隔离的方式有:专利ep2653443b1中提出一种应力隔离腔,通过隔离基板与基底圆片键合形成应力隔离腔,并与压力mems芯片键合实现应力隔离。这种应力隔离结构加工复杂,且隔离结构与基底圆片之间形成单端固支梁,这种单端固支梁容易受外界低频谐振的影响,这种结构只适用于低采样率的产品,对于谐振式的陀螺仪和加速度计,外界的低频谐振对产品的性能有较大影响的。

7、专利cn110723713a展示了一种在封装基板上用3d打印应力缓冲层的方法,在封装基板与mems装片层之间增加一定厚度的交替重叠的阵列式应力隔离层,以达到缓解基板所传递上来的应力,纵横交错的柱状条通过层层缓冲,能非常好地的消除来自封装管壳基体的应力,但mems与隔离层的粘接由于条状间的凹陷导致装片胶与mems粘接面严重的不均匀,人为造成了顶层柱条自身产生应力时对mems芯片的不均衡,mems芯片沿着最上层隔离层的条状方向受到大的拉伸力,而在垂直方向上,由于条柱间间隙的存在不会产生或者产生较小的应力,这样对mems芯片来讲,所受的拉伸变形是不平衡的,对对称mems结构的器件的影响是显而易见的。另外,一般情况下封装腔体高度及大小是有限制的,所以隔离层厚度是有很大的局限性的,3d打印对成本与批量生产同样具有挑战性。

8、专利cn201911000389.9采用了弹簧式的柔性联接,mems承载台利用硅片刻蚀形成平面波纹状的弹簧机构,两端拉伸悬空于支撑架上,该结构类似于两端用弹簧悬挂的承载台,mems芯片安装于mems承载台上,封装体所传递过来的应力,通过平面波纹弹性机构的微变形得到完全的缓解,安装在承载台上的mems芯片基本上不会受到封装体应力的影响。该结构在缓解封装管壳应力方面是有显著效果的,但该方法的缺点也是很明显的,很难在实际中实现,原因如下:1)刻蚀形成的波纹弹簧结构本身刚度有限,后续mems装配到mems承载台上很难保证不损坏平面波纹机构,如果提高了平面波纹弹簧的刚度,又很难保证封装管壳所传递过来的应力不会传递到承载台上;2)mems承载台悬空机构由于采取柔性连接,外界的震动极其容易通过波纹弹簧结构传递到mems承载机构上,mems芯片与mems承载台的共振作用会与mems信号产生重叠,对mems信号产生很大的干扰,严重影响mems信号输出的稳定性,很难保证mems信号的线性输出;3)弹簧结构固有的谐振特性,对某些种类的mems频响也会有迟滞作用。

9、专利cn112225168a采用了一种应力隔离结构,需要在封装管壳的底板上制作台阶,将应力隔离基板的一端固定在台阶上,另一端悬空在封装底板的上方,与封装底板间形成空隙,固定区与悬空区通过刚性的基板颈部连接,隔离槽位于悬空区与固定区之间,mems芯片固定在悬空区,不与封装管壳直接接触,通过基板隔离槽隔离封装管壳传递给mems芯片的机械应力。这种方案可以实现应力隔离,但抗冲击能力差,受到垂直于隔离板方向的冲击时,因隔离板悬空,隔离板会与封装底板碰撞,因此隔离板需要做得很厚,这样加工难度就会较高,且整体封装厚度也会很厚,现在电子元件的尺寸都要越做越小,因此这种封装形式不适于大量产。

技术实现思路

1、本实用新型要解决的技术问题是克服现有技术存在的不足,提供一种mems器件的应力隔离封装结构,采用呈“t”字形、倒“t”字形或“工”字形的应力隔离基板,并将这种应力隔离基板通过粘片胶与封装管壳和mems芯片分别粘接,利用应力隔离基板凸点接触面积小的特点,减少了传递至mems芯片的应力,实现低应力封装,提高产品的性能。

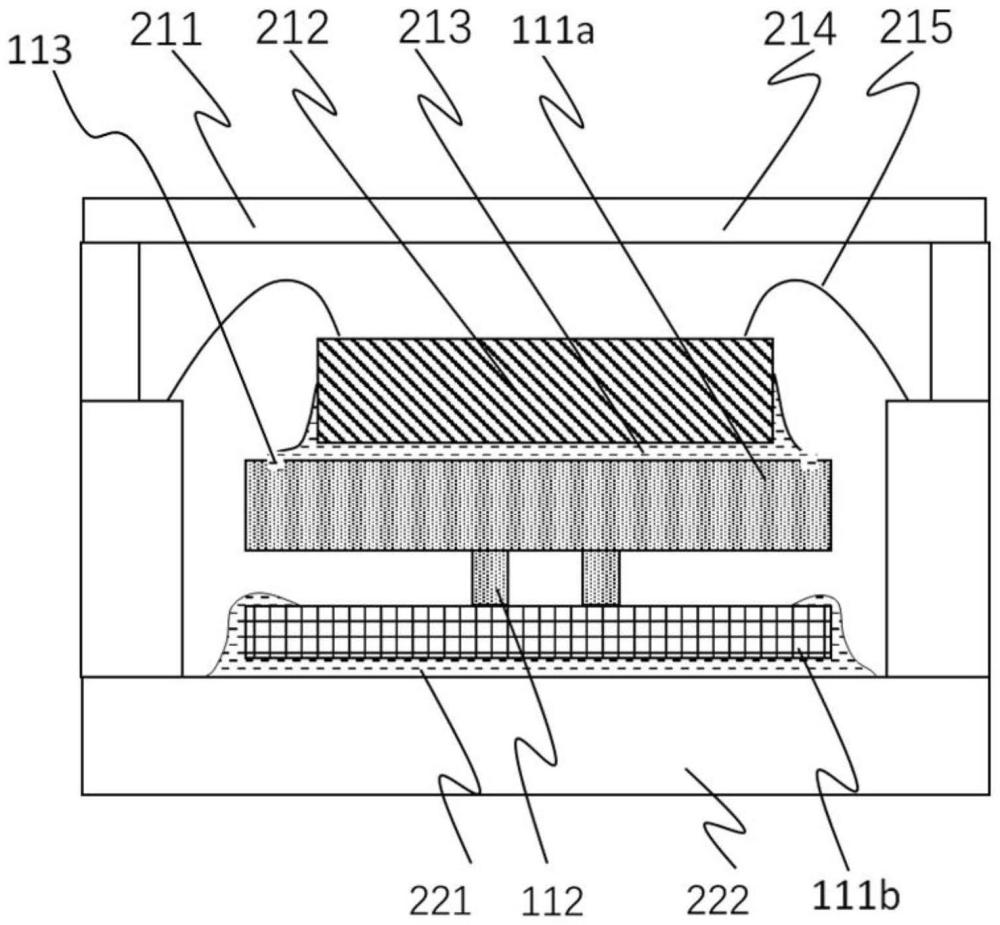

2、为解决上述技术问题,本实用新型提供了一种mems器件的应力隔离封装结构,包括封装管壳、mems芯片、粘片胶和封装盖板,所述的封装管壳内具有内焊盘,封装管壳外具有外焊盘,内焊盘与外焊盘通过封装管壳的内部电路实现电联结;mems芯片通过应力隔离基板和粘片胶固定在封装管壳内,mems芯片的压焊块通过键合引线与封装管壳的内焊盘连接,将mems芯片的电信号引出;所述的应力隔离基板由衬底基板和凸点构成,呈“t”字形、倒“t”字形或“工”字形。

3、具体地,所述的凸点的形状为直柱形、圆柱形、空心直柱形或空心圆柱形,凸点的数量至少有一个。

4、所述的应力隔离基板的材料是热膨胀系数与硅材料相同或相近的材料,优选单晶硅片、多晶硅或低膨胀玻璃。

5、优选地,应力隔离基板与mems芯片粘接的一面设有防胶溢流槽。

6、其中,mems芯片可以是不与外界环境接触的测量方式,例如加速度计、陀螺仪、图像mems等;也可以是与外界环境接触的测量方式,例如压力mems、流量mems、麦克风等。mems芯片由于体积小、灵敏度高,很容易受到外界应力的影响,封装的时候,封装管壳与粘片胶由于热失配产生的应力,以及焊接在pcb板上引入的应力都会对mems芯片的性能产生较大的影响,甚至导致产品失效。本实用新型在封装管壳与mems芯片之间增加应力隔离基板,当应力隔离基板的呈“t”字形时,封装管壳与应力隔离基板凸点的接触面积较小,减少了传递至mems芯片的应力;当应力隔离基本的呈倒“t”字形时,mems芯片与应力隔离基板凸点的接触面积较小,减少了传递至mems芯片的应力;当应力隔离基本的呈“工”字形时,mems芯片和封装管壳与应力隔离基板都有足够的接触面,但是上、下衬底基板与凸点的接触面积都较小,同样减少了传递至mems芯片的应力,也就是这三种方式都可以减少了传递至mems芯片的应力,都实现了低应力封装。

- 还没有人留言评论。精彩留言会获得点赞!