一种极薄可剥离的复合铜箔及其制备方法与流程

1.本发明属于电解铜箔加工技术领域,尤其涉及一种极薄可剥离的复合铜箔及其电沉积制备方法,进一步的涉及一种电脑芯片封装材料。

背景技术:

2.电解铜箔作为覆铜板(ccl),印制电路板(pcb)的关键组成材料之一,广泛的应用于计算机、5g通讯、电讯仪表、家用电器等行业领域,在当今电子信息产业高速发展中,电解铜箔被称为电子产品信号与电力传输、沟通的“神经网络”,其品质的好坏直接影响到电子产品的生产质量其综合性能。目前电子产品正向低成本、高功能化、高稳定性及高可靠性方向发展,带动了pcb向以高密度互连技术为主的密、薄、平方向的发展,对电解铜箔的要求也越来越高,使得铜箔的厚度也由35μm、18μm、12μm向薄、极薄化方向发展,已成为今后电解铜箔技术研究的重点和市场需求的热点。

3.电解铜箔作为高频高速基板导电层的关键材料,它的表面轮廓度大小对信号传送损失的影响十分重要,为了减少高频电路在高速传输中的信号损失、衰减,需要采用更薄且表面低粗糙度更低的高性能电子铜箔,极薄可剥离复合型铜箔是以普通12μm及以上厚度hte铜箔作为载体,在其表面电沉积1.5

‑

5μm厚度的铜镍锌等合金极薄铜箔层,最终的铜箔具有较低的表面粗糙度,同时具有很好的抗氧化性以及抗剥离强度。这种负载铜箔可以应用于ic封装载板。该铜箔在封装过程中能很好的起到保护芯片作用,同时能很好的起到导电和信号传输作用。而载体铜箔生产过程中比较复杂的工艺在于载体铜箔与极薄铜箔之间的结合力问题和如何控制好铜箔粗糙度等问题。

技术实现要素:

4.本发明目的之一在于提供一种极薄可剥离的复合铜箔的制备方法,该制备方法包括如下步骤:

5.s1.对载体铜箔的s面进行处理;

6.s2.将载体箔s面涂布有机物与fe、cr、ni、mo、co、稀土金属中的一种或几种的盐的溶液形成一层10

‑

100nm的有机金属层;

7.s3.在有机金属层表面电沉积厚度为1.5

‑

5μm的极薄铜箔,再在极薄铜箔表面依次经过粗化和固化、黑化、镀锌、钝化表面处理以及涂覆硅烷偶联剂工艺得到复合铜箔的成品。

8.所述步骤s1中,其采用的是以普通12μm及以上厚度的hte铜箔作为载体箔。所述处理包括对载体铜箔的s面进行水洗和酸洗以达到表面除油和去氧化层的目的。

9.所述步骤s2中,所述有机物为bta与mbt的混合物,所述mbt与bta的摩尔比>1.5。

10.由于bta和mbt中具有n、o、p、s等极性基团和不饱和π键,可以进入铜的空轨道形成配位键形成隔离层,所述隔离层具有一定的耐热性和易剥离。但是隔离层材料的有机膜具有一定的毒性,因此fe、cr、ni、mo、co、稀土金属中的一种或几种的盐的加入能有效的生成

金属隔离层替代部分由bta和mbt的混合物与铜的空轨道形成的隔离层,同时金属离子的加入能很好的增强铜箔本身的导电性能,还可以增强铜箔的致密性,铜箔微观形貌更加规整和致密。另一方面,金属隔离层的剥离强度与金属镀层金属含量有关;进一步的,金属隔离层不耐高温,金属隔离层会在薄箔表面存在金属残留,影响铜箔的生产质量。令人意外的是,将有机化合物膜与金属隔离层膜相结合,这样既减少了有机物的毒性污染和金属隔离层的难以剥离问题,同时还可以加强铜箔本身的导电能力。在本发明专利中我们选用唑类化合物(bta苯并三氮唑,mbt疏基苯并噻唑)与fe、cr、ni、mo、co、稀土金属盐的溶液组合使用形成载体箔与极薄铜箔的隔离层。

11.优选地,所述金属盐为ni、mo的组合;

12.由于有机物与金属盐的复合作用对负载铜箔与极薄铜箔结合力之间的影响。研究发现由于bta具有能和铜离子结合的能力与铜离子形成络合物cu

‑

bta在铜表面吸附成膜,形成的膜强度大,致密性也很好,但是成膜速度慢,成膜速度无法定量控制就会导致成膜厚度的无法控制。而mbt直接吸附在铜表面,吸附速率很快,当两者复合使用时能很好地达到成膜效果形成多元膜。同时fe、cr、ni、mo、co、稀土金属盐的溶液很好地提高铜箔的致密性和微观形貌的规整性。当有机物与金属盐的溶液浓度一定时,涂布时间越长,混合隔离层膜的厚度越厚同时金属层含量也越多,然而太厚的隔离层导致后面的镀铜环节工艺,同时导致载体箔与极薄箔间的结合力太大不好剥离,实验证实,当bta:mta=1:3,浓度控制在3g/l,mo、ni、cr、fe、co、稀土金属盐浓度在0.2g/l时,涂布烘干30s,所形成的隔离层膜有10

‑

100nm,且能控制到载体箔与极薄箔间的结合力小于0.02gf/cm。

13.所述步骤s3中,所述电沉积所使用的电解液中,cu

2+

的浓度为60

‑

90g/l,硫酸的浓度为70

‑

150g/l、分子量为2000

‑

3000的胶原蛋白的浓度为0.5

‑

1.0g/l、烷磺酸钠盐的浓度为50

‑

200ppm、聚乙二醇的浓度为10

‑

50ppm,柠檬酸钠的浓度为10

‑

100ppm。电沉积温度为40

‑

45℃,电沉积电流密度为1000

‑

3000a/dm2。

14.将载体箔

‑

有机金属层

‑

极薄铜箔的复合半成品再依次经过后续的粗化、固化、黑化、镀锌、钝化表面处理以及涂覆硅烷偶联剂工艺。最终得到负载铜箔的成品。载体箔与极薄铜箔直接的结合力<0.02kgf/cm,同时极薄铜箔与pcb板材的结合力>0.6kgf/cm,经过250℃

‑

300℃浸锡高温处理可保持5

‑

10min抗剥值不衰减。极薄铜箔面粗糙度≤2.0μm。具有很好的信号传输功能和电性能,能很好的应用于ic线路板的封装。

15.粗化所使用的粗化液中,cu

2+

浓度为10

‑

20g/l,硫酸浓度为70

‑

220g/l,wo

42

‑

的浓度为30

‑

50ppm,氯离子的浓度控制在10

‑

30ppm。

16.固化所使用的固化液中,cu

2+

浓度为30

‑

60g/l,硫酸浓度为70

‑

150g/l,氯离子的浓度为20

‑

60ppm。

17.黑化使用的黑化液中,ni

2+

浓度为1

‑

30g/l,锌或钴浓度为10

‑

60ppm,硼酸或柠檬酸中一种,ph值为3.5

‑

10;镀锌使用的镀锌液中,zn

2+

浓度为4

‑

10g/l,焦磷酸钾50

‑

70g/l,ph值为8.5

‑

10;钝化表面处理使用的钝化液中,铬浓度为1

‑

5g/l,ph值为10

‑

14;涂覆硅烷偶联剂工艺中使用的成分为含有氨基、环氧基、乙烯基、酰氧基及烷基官能团的硅烷中的一种或多种复合组成,其喷涂温度为20

‑

35℃。

18.在粗化液中cl

‑

浓度为10

‑

30ppm时,所得铜箔的金属铜枝晶粗细和长度都显著的减小,其分形级次逐渐增加。但是当cl

‑

的浓度大于一定浓度时就会产生少量的沉积物,所

以适量的cl

‑

浓度能有效的促进铜离子的沉积。同时加入适量的添加剂如mo、w等,可不同程度地增大铜箔阴极极化作用,抑制铜的异常生长有利于获得致密的阴极沉积铜,提高铜箔的弹性、强度、硬度和平滑感。但是添加剂的加入量必须要适当,若添加量过多,不仅会使电解槽的槽电压升高,还会让生箔毛面出现条纹,发脆。同时添加剂加入量与温度还有密切关系,当温度高时,添加剂的加入量就要大,所以要控制好温度,防止添加剂含量有太大的波动。影响铜箔的生产质量。在有机金属层表面电沉积极薄铜箔过程中,我们还加入了硫脲。硫脲作为整平剂,在微观粗糙表面上,铜箔谷处扩散层的有效厚度大于铜箔峰处,使硫脲进入谷处的速度小于峰处的速度。这样铜箔峰处硫脲的浓度则大于铜箔谷处,造成铜箔峰处的阻化作用大于铜箔谷处,从而达到了整平铜箔的效果。必须要注意的是整平剂硫脲的浓度要适当。硫脲浓度过高时,它会在阴极反应生成硫化铜,当沉淀过多时,将生成瘤状物,从而使沉积物表面粗糙,出现条纹,最终导致铜沉积物发脆及硫含量增高。因此过多浓度的硫脲会造成添加剂的积累,不利于硫酸铜的电解。而硫脲浓度过低时,会导致电解时阴极极化不明显,不利于铜晶粒细化。适量浓度的硫脲通过s原子吸附在铜上,使阴极极化增大,改善阴极沉积物的结构,有利于铜箔晶粒的细化和表面的平整。从而降低极薄箔的粗糙度。

19.本发明目的之二在于提供一种复合铜箔,其特征在于,是由上述方法制备方法制备得到。

附图说明

20.图1是本申请极薄可剥离复合铜箔的示意图;

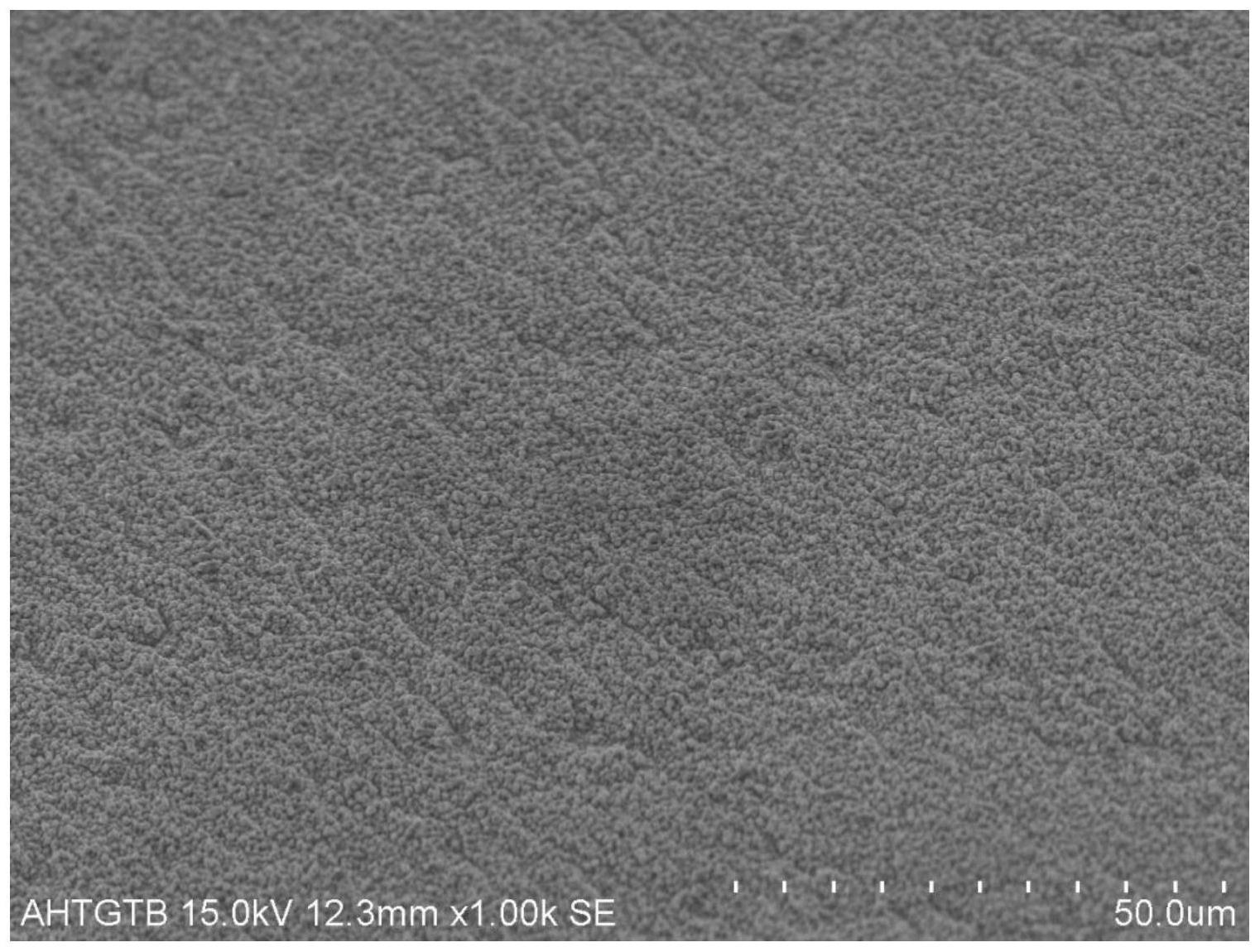

21.图2是本申请实施例1制备得到的极薄可剥离的复合铜箔的极薄铜箔处理面;

22.图3是本申请实施例1制备得到的极薄可剥离的复合铜箔的极薄铜箔光面;

23.图4是本申请实施例1制备得到的极薄可剥离的复合铜箔的载体箔光面;

24.图5是本申请实施例1制备得到的极薄可剥离的复合铜箔的载体箔毛面;

[0025]1‑

极薄铜箔2

‑

有机金属隔离层3

‑

载体箔1a

‑

极薄铜箔处理面

[0026]

1b

‑

极薄铜箔光面2a

‑

载体箔毛面2b

‑

载体箔光面

具体实施方式

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0028]

实施例1

[0029]

本发明第一实施方式提供的一种极薄可剥离的复合铜箔的制备方法,其包括以下步骤:

[0030]

在温度35℃、电流密度为3

‑

5a/dm2条件下,使用15g/l zn

2+

,5g/l二价镍离子、160g/l焦磷酸钾,5g/l钼酸钠的电解液在阴极载体铜箔的s面表面电化学沉积制成锌镍钼合金隔离层,然后将镀有金属隔离层的铜箔浸泡于bta:mta=1:3,浓度为3g/l的有机膜溶液中涂布烘干,时间为半分钟。将涂覆有有机金属层的铜箔继续作为阴极进行电沉积,在有机金属层表面形成1.5~5μm的极薄铜箔,将得到的半成品分别进行后续的粗化,固化,黑化,镀锌,防氧化,以及涂覆硅烷偶联剂,最终得到可剥离的极薄铜箔。电沉积所使用的电解

液中,cu

2+

的浓度为60

‑

90g/l,硫酸的浓度为70

‑

150g/l、分子量为2000

‑

3000的胶原蛋白的浓度为0.5

‑

1.0g/l、烷磺酸钠盐的浓度为50

‑

200ppm、聚乙二醇的浓度为10

‑

50ppm,柠檬酸钠的浓度为10

‑

100ppm;电沉积温度为40

‑

45℃,电沉积电流密度为1000

‑

3000a/dm2。

[0031]

粗化所使用的粗化液中,cu

2+

浓度为10

‑

20g/l,硫酸浓度为70

‑

220g/l,wo

42

‑

的浓度为30

‑

50ppm,氯离子的浓度控制在30ppm。

[0032]

固化所使用的固化液中,cu

2+

浓度为30

‑

60g/l,硫酸浓度为70

‑

150g/l,氯离子的浓度为20

‑

60ppm。

[0033]

黑化使用的黑化液中,ni

2+

浓度为1

‑

30g/l,钴浓度为10

‑

60ppm,硼酸或柠檬酸中一种,ph值为3.5

‑

10;镀锌使用的镀锌液中,zn

2+

浓度为4

‑

10g/l,焦磷酸钾50

‑

70g/l,ph值为8.5

‑

10;钝化表面处理使用的钝化液中,铬浓度为1

‑

5g/l,ph值为10

‑

14;涂覆硅烷偶联剂工艺中使用的成分为含有氨基、环氧基、乙烯基、酰氧基及烷基官能团的硅烷中的一种或多种复合组成,其喷涂温度为20

‑

35℃。

[0034]

本实施例所制备的极薄可剥离复合铜箔表面平整光亮,厚度1.5~5μm,毛面表面粗糙度rz为1.54um,抗拉强度为35kfg/mm2,延伸率为6.5%,厚度均匀,无撕断带现象。载体箔与极薄箔之间的结合力为0.01kgf/cm,同时极薄铜箔与pcb板材的结合力为0.86kgf/cm,经过288℃浸锡高温处理可保持10min抗剥值不衰减。且铜箔围观结构致密,铜晶粒大小和间隙均匀。

[0035]

实施例2

[0036]

与实施例1相比,区别在于,无机隔离层我们选取锌、铬、铁混合合金层,其中fe

2+

浓度为5g/l,zn

2+

浓度为13g/l,cr

2+

浓度为5g/l。有机层我们仍然选择bta:mta=1:3,浓度为3g/l的有机膜溶液中涂布烘干涂布烘干,时间为半分钟。后续操作同实施例1。本例所制得的极薄可剥离铜箔,与上例相比,极薄箔与载体箔的结合力超过0.01kgf/cm,极薄薄与pcb板材间剥离强度仍在0.83kgf/cm,288℃高温处理10min,仍能保持不变。我们猜测因为铜与铁之间结合程度大于镍与铜之间的结合力,导致载体箔与极薄箔之间的结合力增大,更难剥离。

[0037]

实施例3

[0038]

与实施例1相比,区别在于,我们只进行前面一步的镀金属隔离层,去除后续的有机层镀层,后续电解镀铜方式相同。最终无论是小电流高浓度溶液,大电流小浓度的溶液生产,得出的载体箔与极薄箔之间的结合都是无法控制,或两层难以剥离,或直接无法形成隔离层。这也进一步验证了,单独的金属隔离层具有不可控性。

[0039]

实施例4

[0040]

与实施例1相比,区别在于,我们只进行后面一步的镀有机隔离层,涂布时间越长,有机隔离层厚度越厚,且载体铜箔与极薄铜箔之间的结合力也就越大,发明者探索到当涂布时间控制在20s时隔离层的厚度均匀,同时载体箔与极薄箔之间的结合力为0.01kgf/cm,与实施例1生产的载体箔相比,本例生产的铜箔微观结构铜晶粒的大小不均一,且铜晶粒之间排列不够紧密。

[0041]

实施例5

[0042]

与实施例1相比,区别在于,粗化液中含cl

‑

浓度为15ppm,本实施例所制备的极薄可剥离复合铜箔表面平整光亮,厚度1.5~5μm,毛面表面粗糙度rz为1.52um,抗拉强度为

40kfg/mm2,延伸率为6.6%,厚度均匀,无撕断带现象。载体箔与极薄箔之间的结合力为0.009kgf/cm,同时极薄铜箔与pcb板材的结合力为0.87kgf/cm,经过288℃浸锡高温处理可保持10min抗剥值不衰减。且铜箔围观结构致密,铜晶粒大小和间隙均匀。

[0043]

实施例6

[0044]

与实施例1相比,区别在于,粗化液中含cl

‑

浓度为35ppm,本实施例所制备的极薄可剥离复合铜箔表面平整光亮,厚度1.5~5μm,毛面表面粗糙度rz为1.56um,抗拉强度为35kfg/mm2,延伸率为6.4%,厚度均匀,无撕断带现象。载体箔与极薄箔之间的结合力为0.012kgf/cm,同时极薄铜箔与pcb板材的结合力为0.82kgf/cm,经过288℃浸锡高温处理可保持10min抗剥值不衰减。且铜箔围观结构有沉积现象,铜晶粒大小和间隙略有不均。

[0045]

实施例7

[0046]

与实施例1相比,区别在于,粗化液中含cl

‑

浓度为5ppm,本实施例所制备的极薄可剥离复合铜箔表面平整光亮,厚度1.5~5μm,毛面表面粗糙度rz为1.54um,抗拉强度为38kfg/mm2,延伸率为6.2%,厚度均匀,无撕断带现象。载体箔与极薄箔之间的结合力为0.014kgf/cm,同时极薄铜箔与pcb板材的结合力为0.86kgf/cm,经过288℃浸锡高温处理可保持10min抗剥值不衰减。且铜箔围观结构紧密,铜晶粒大小和间隙不均匀程度较大。

[0047]

实施例8

[0048]

与实施例1相比,区别在于,电沉积过程中还加入硫脲,本实施例制备所制备的超薄可剥离复合铜箔表面平整光亮,厚度1.5~5μm,毛面表面粗糙度rz为1.3um,抗拉强度为41kfg/mm2,延伸率为6.6%,厚度均匀,无撕断带现象。载体箔与超薄箔之间的结合力为0.01kgf/cm,同时超薄铜箔与pcb板材的结合力为0.92kgf/cm,经过288℃浸锡高温处理可保持10min抗剥值不衰减。且铜箔围观结构紧密,铜晶粒大小和间隙更为均匀,且铜箔箔峰箔谷均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1