一种熔盐原位合成并电泳沉积制备过渡金属硼化物涂层的方法

1.本发明涉及表面涂层制备技术领域,具体涉及一种熔盐原位合成并电泳沉积制备过渡金属硼化物涂层的方法。

背景技术:

2.过渡金属硼化物涂层具有优异的性能,常用于耐液态金属腐蚀、耐磨以及抗高温氧化等。过渡金属硼化物涂层的主要制备方法有气相沉积法(化学气相沉积与物理气相沉积)、热喷涂法(等离子喷涂、超音速火焰喷涂等)、激光熔覆法和熔盐电泳法等。

3.中国发明专利cn112359395b公开了一种金属硼化物涂层的制备方法,该方法采用熔盐电泳沉积制备过渡金属硼化物涂层,具有设备成本低、涂层致密度高、结合力强等优势。但该工艺需要购置昂贵的纳米过渡金属硼化物加入到熔盐中进行电泳沉积制备涂层,这使得该方法还存在原料成本较高与工艺工序复杂等不足。

4.熔盐中可以直接合成过渡金属硼化物纳米颗粒,比如中国发明专利cn103950946b公开了一种硼化铌纳米粉体的制备方法,该方法可以采用廉价的氧化铌粉和硼粉为原料在熔盐中合成纳米过渡金属硼化物颗粒。由于该类方法的目的是为了制备纳米过渡金属硼化物,所以,该类方法没有考虑在熔盐中合成纳米过渡金属硼化物后,如何让形成的纳米过渡金属硼化物在熔盐中长时间稳定并均匀分散。

5.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

6.本发明的目的在于解决熔盐中合成过渡金属硼化物纳米颗粒时形成的纳米过渡金属硼化物无法在熔盐中长时间稳定并均匀分散的问题,并提供了一种熔盐原位合成后电泳沉积制备过渡金属硼化物涂层的方法。

7.为了实现上述目的,本发明公开了熔盐原位合成并电泳沉积制备过渡金属硼化物涂层的方法,包括以下步骤:

8.s1:熔盐原位合成制备含均匀分散的纳米过渡金属硼化物的熔盐:

9.将过渡金属氧化物粉、硼粉、固体无机盐、纳米颗粒分散剂混匀并研磨后,在惰性气氛保护下加热到800~1100℃,保温5~8h,充分静置后形成纳米过渡金属硼化物稳定分散的纳米熔盐;

10.s2:含均匀分散的纳米过渡金属硼化物熔盐中电泳沉积制备过渡金属硼化物涂层:

11.将石墨阳极和待沉积阴极插入装含有均匀分散纳米过渡金属硼化物熔盐中,电泳沉积,即可得到过渡金属硼化物涂层。

12.所述步骤s1中过渡金属氧化物为二氧化钛、二氧化锆、三氧化钼以及三氧化二铬中的任意一种。

13.所述步骤s1中过渡金属氧化物粉的粒度为100~500nm,纯度为99.9%。

14.所述步骤s1中硼粉的粒度为0.5~2μm,纯度为99.9%。

15.所述步骤s1中固体无机盐为摩尔比为1:1的nacl和kcl或者摩尔比为1:1的naf和kf,纯度为分析纯。

16.所述步骤s1中纳米颗粒分散剂为alf3和mgf2中的任意一种或两种组合物。

17.所述步骤s1中硼粉和过渡金属氧化物粉的摩尔比为3~10:1,固体无机盐的加入量为过渡金属氧化物粉和硼粉总质量的10~30倍,所述纳米颗粒分散剂加入量为过渡金属氧化物、硼粉和固体无机盐总重量的5%~20%。

18.所述步骤s2中待沉积阴极的材料为不锈钢、碳素钢、钛及钛合金、钼及钼合金、石墨、碳纤维和硬质合金刀具材料中的任意一种。

19.所述步骤s2中电泳沉积的电场强度为0.2~0.6v/cm,同时电泳沉积槽的槽电压低于1.5v。

20.电泳沉积后,将涂有过渡金属硼化物涂层的阴极取出后放入710℃的熔融nacl-kcl中浸泡5~10分钟,除去涂层表面的固体氟化物盐残留物。然后将涂有过渡金属硼化物涂层的阴极浸入去离子水中20~40min,再在丙酮中浸泡5~10min以去除水,然后干燥即可使用。

21.与现有技术比较本发明的有益效果在于:

22.1、本发明通过添加纳米颗粒分散剂,可以在熔盐中原位合成稳定存在且均匀分布的纳米熔盐,这种过渡金属硼化物纳米颗粒在熔盐中的分散更均匀也更稳定,有利于电泳沉积;

23.2、本发明采用过渡金属氧化物和硼粉作为前驱体在熔盐中原位合成纳米过渡金属硼化物,可有效降低熔盐电泳沉积制备过渡金属硼化物涂层的原料成本;

24.3、本发明将熔盐原位生成与熔盐电泳沉积结合起来,实现了在一个工序内完成了“合成与电泳”两个任务,简化了熔盐电泳沉积工序,进一步降低了过渡金属硼化物涂层制备成本。

附图说明

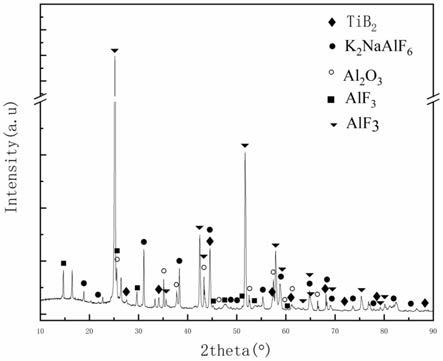

25.图1为含纳米tib2的nacl-kcl-alf3盐的xrd分析图;

26.图2为含纳米tib2的nacl-kcl-alf3盐的sem分析图;

27.图3为熔盐原位合成并电泳沉积所制备的石墨阴极上tib2涂层的xrd分析;

28.图4为熔盐原位合成并电泳沉积所制备的石墨阴极上tib2涂层截面sem图(低倍);

29.图5为熔盐原位合成并电泳沉积所制备的石墨阴极上tib2涂层截面sem图(高倍)。

具体实施方式

30.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

31.实施例1

32.将硼粉(平均粒径0.6μm)和二氧化钛粉(平均粒径200nm)按照摩尔比为5进行配料,硼粉和二氧化钛粉总量为90g。固体无机盐为摩尔比为1:1的氯化钠和氯化钾混合盐,固体无机盐的加入量为1000g。纳米颗粒分散剂为氟化铝,加入量为100g。以上所有原料混合

在研钵中研磨15min之后,全部加入到石墨坩埚中。再将石墨坩埚放入到氩气保护的电阻炉中加热到850℃,保温6h,形成纳米二硼化钛稳定分散的纳米无机熔盐。再将石墨阳极和石墨阴极插入该纳米无机熔盐中,选定电场强度为0.5v/cm,通电进行电泳沉积,总的电泳沉积槽电压为1.2v,电泳沉积时间为40min。将形成tib2涂层的石墨阴极取出后放入710℃的熔融nacl-kcl中浸泡8min,除去涂层表面的固体氟化物盐残留物。然后将形成tib2涂层的石墨阴极浸入去离子水中30min,再在丙酮中浸泡5min以去除水,干燥即可得到厚度为25μm的致密tib2涂层。

33.图1和图2分别为蘸取冷却并水洗之后的含纳米tib2的nacl-kcl-alf3盐的xrd和sem分析结果,这表明,在熔盐中合成了纳米tib2颗粒。图3为所制备的石墨阴极上tib2涂层的xrd分析结果,这表明熔盐原位合成并电泳沉积得到了tib2涂层。图4和图5分别为熔盐原位合成并电泳沉积所制备的石墨阴极上tib2涂层截面低倍sem图和高倍sem图,从图中可以看出,所制备tib2涂层表面平整且整体致密。

34.实施例2

35.将硼粉(平均粒径1μm)与二氧化锆粉(平均粒径150nm)按照摩尔比为6进行配料,硼粉和二氧化锆粉总量为60g。固体无机盐为摩尔比为1:1的氯化钠和氯化钾混合盐,固体无机盐的加入量为700g。纳米颗粒分散剂为氟化铝,加入量为90g。以上所有原料混合在研钵中研磨20min之后,全部加入到石墨坩埚中。再将石墨坩埚放入到氩气保护的电阻炉中加热到850℃,保温7h,形成纳米二硼化锆稳定分散的纳米无机熔盐。再将石墨阳极和碳纤维阴极插入该纳米无机熔盐中,选定电场强度为0.4v/cm,通电进行电泳沉积,总的电泳沉积槽电压为1.0v,电泳沉积时间为10min。将形成zrb2涂层的碳纤维阴极取出后放入710℃的熔融nacl-kcl中浸泡5min,除去涂层表面的固体氟化物盐残留物。然后将形成zrb2涂层的碳纤维阴极浸入去离子水中35min,再在丙酮中浸泡8min以去除水,干燥即可得到厚度为5μm的致密zrb2涂层。

36.实施例3

37.将硼粉(平均粒径1.5μm)和三氧化钼粉(平均粒径300nm)按照摩尔比为3进行配料,三氧化钼粉和硼粉总量为120g。固体无机盐为摩尔比为1:1的氟化钠和氟化钾混合盐,固体无机盐的加入量为2000g。纳米颗粒分散剂为氟化镁,加入量为120g。以上所有原料混合在研钵中研磨20min之后,全部加入到石墨坩埚中。再将石墨坩埚放入到氩气保护的电阻炉中加热到950℃,保温5h,形成纳米硼化钼稳定分散的纳米无机熔盐。再将石墨阳极和不锈钢阴极插入该纳米无机熔盐中,选定电场强度为0.5v/cm,通电进行电泳沉积,总的电泳沉积槽电压为1.1v,电泳沉积时间为50min。将形成mob涂层的不锈钢阴极取出后放入710℃的熔融nacl-kcl中浸泡8min,除去涂层表面的固体氟化物盐残留物。然后将形成mob涂层的不锈钢阴极浸入去离子水中30min,再在丙酮中浸泡6min以去除水,干燥即可得到厚度为30μm的致密mob涂层。

38.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1